芯片式压力传感器标定平台实现

2021-09-10杨文涛冯则坤刘长华戴建飞

杨文涛, 冯则坤, 刘长华, 戴建飞

(1.华中科技大学 光电学院,湖北 武汉 430074; 2.南昌工控电装有限公司,江西 南昌 330001)

0 引 言

电桥式压力传感器存在零点漂移和非线性误差缺陷,因此,需要采取有效的温度补偿和线性补偿措施,提高传感器的输出精度和线性度[1]。传统的改进桥式电路方法可以达到一定的补偿效果[2],主要有自平衡电桥法补偿电路[3]、双桥法补偿[4]、恒流源温度补偿电路[5]等方法,这些方法的共同缺点是单一地从硬件模拟电路角度去实现有限补偿,因此补偿精度不是很高,无法满足一些高精度的应用场合。目前,基于处理器的芯片式传感器在各个领域中的有着广泛的应用,可以充分利用处理器强大的硬件运算能力和灵活的软件处理能力来弥补传统传感器稳定性差、可靠性的缺陷[6],从而提高传感器的抗干扰性和精度。在传感器生产中需要对传感器产品进行标定处理,文献[7]从控制系统的设计角度只给出了一种常规高温压力传感器的测试标定系统基本方法。

本文提出了芯片式传感器的标定平台方案完成芯片式单片机传感器的批量标定任务,对传感器进行温漂补偿和非线性补偿处理,从而实现芯片式压力传感器产品的批量化生产。

1 芯片式压力传感器

芯片式压力传感器是将电桥传感器电路、前端模拟处理电路和信号调理处理器等集成在一个微小的芯片中,它能够对微弱的电桥信号进行放大,再通过处理器进行线性化和温度偏移补偿处理,从而消除温漂误差和非线性误差,这使得芯片压力传感器具有极高的准确性和稳定性。

1.1 传感器结构组成

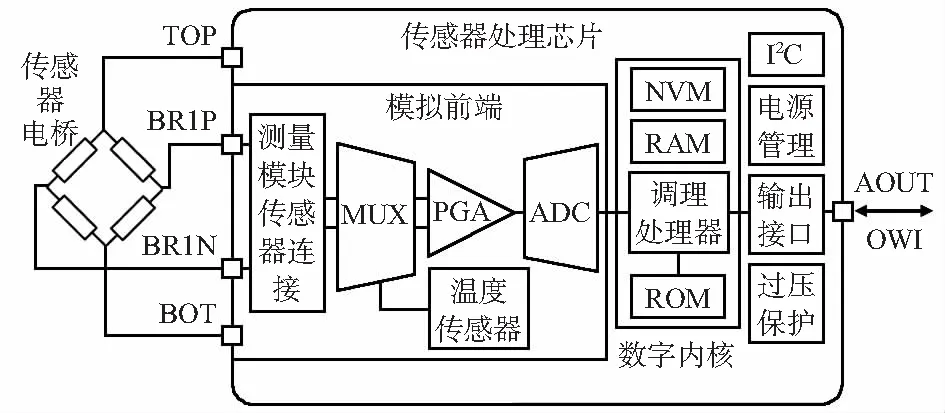

IDT公司芯片传感器的主要组成模块为:传感器电桥、模拟前端、数字内核、辅助模块、输出接口等,如图1所示。其中,模拟前端包括内置温度传感器、传感器连接测量、模数转换器(analog to digital converter,ADC)、增益选择PGA、输入选择MUX等;数字内核包括调理处理器、非易失存储器NVM、RAM、ROM;输出接口包括AOUT模拟信号、OWI单线通信复用输出接口,辅助模块有电源管理、I2C和过压保护。

图1 芯片式压力传感器的结构组成

在正常测量状态下,传感器的基本工作过程是将桥式传感器的模拟信号先经过增益放大,再经 ADC转换将数字信号传给调理微处理器;调理微处理器使用片上NVM的校准系数对数字信号进行补偿与校正处理,实现传感器的温度漂移、二阶非线性误差补偿,最后将调理好的数字信号经过数模转换器(digital to analog converter,DAC)转换输出模拟信号。

1.2 标定原理

在一般情况下,桥式压力传感器的灵敏度输出响应可以采用温度T与压力P的二次多项式函数模型近似表示[8,9]

Vbr(P,T)=n0+n1T+n2T2+(n3P+n4P2)×

(1+n5T+n6T2)

(1)

式中Vbr为桥式传感器输出的电压输出量,从理论角度上看,它是关于压力与温度的多项式函数,主要包含n0~n6模型系数。由式(1)可知,桥式压力传感器的输出响应与二阶温度偏移量、二阶温度增益量相关,因而存在温度漂移误差和非线性输出误差。在标定过程中,通过建立温度增益补偿多项式、温度偏移补偿多项式和压力多项式,实现误差消除处理。

温度偏移补偿二次多项式为

BR_TC_offset=n2·T2+n1·T1+n0

(2)

温度增益补偿二次多项式为

BR_TC_gain=n5·T2+n4·T1+n3

(3)

压力标定三次多项式为

Y=(BR_AZC+BR_TC_offset)/BR_TC_gain

P_cal=n9·Y3+n8·Y2+n7·Y1+n6

(4)

式中BR_AZC为经过调零后对应的传感器电桥电压值,Y为经过温度增益补偿和温度偏移补偿归一化处理的中间量,P_cal为经过三次非线性补偿后压力量。

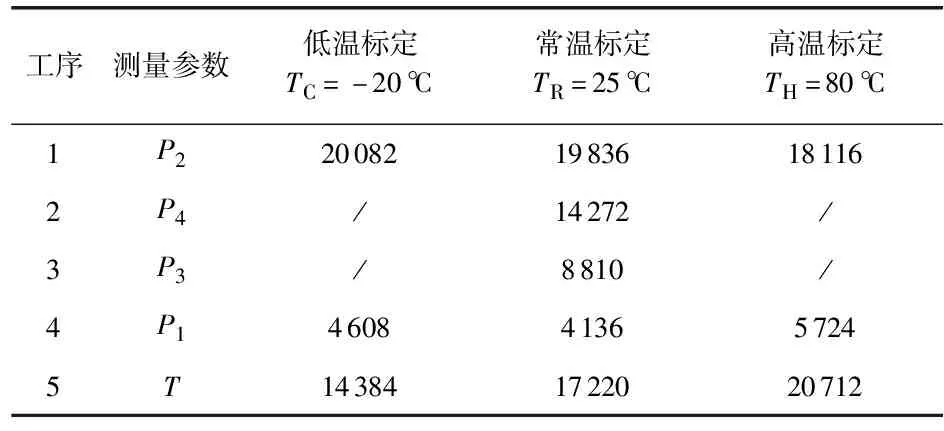

为了计算上述多项式的标定系数,标定系统需要对温度和压力进行多次测量和标定,具体过程可以分为三个阶段:低温标定、常温标定和高温标定,各阶段和工序划分如表1所示。

表1 基于二次温度增益和补偿的三次多项式压力的测量与标定

由表1可知,在低温标定阶段中需要测量温度T和压力P1,P2;常温标定需要测量温度T和压力P1~P5;高温标定需要测量温度T和压力P1,P2。表1中的压力值、温度值均是数字量,暂存于芯片RAM中,用于后续标定参数的计算。

1.3 调理过程

在正常工作模式下,传感器的调理微处理器对原始电桥压力信号的数字测量值进行调理处理输出对应的线性化模拟信号。调理过程如下:

1)调零补偿,实现电桥传感器信号的自动零补偿计算,BR_AZC=BR-BR_AZ;其中,BR,BR_AZ分别为电桥传感器的测量电压和调零补偿电压,目的是消除了零点漂移。

2)归一化处理,目的是消除了传感器和前端模拟输入电路的温度相关偏移量和增益量。即

BR_TC_offset=2-40·a1·T2+2-25·b1·T1+2-9·c1

BR_TC_gain=2-40·a2·T2+2-25·c2·T1+2-9·c2

Y=214×(BR_AZC+BR_TC_offset)/BR_TC_gain

其中,a1,b1,c1分别为多项式(2)中n2,n1,n0的转换数字量;a2,b2,c2分别为多项式(3)中n5,n4,n3的转换数字量。

3)执行压力主多项式计算,依照多项式(4)计算得到标定测量值BR_lin,有

BR_lin=2-56·a·Y3+2-41·b·Y2+2-25·c·Y1+

d·2-9

其中,参数a,b,c,d分别对应多项式(4)中n9,n8,n7,n6的转换数字量。

4)输出参考偏移和增益,实现对标定测量的数据BR_lin进行参考偏移和增益调整处理,有

BR_post_cal=214×(BR_lin+BR_offset_after_cal)/

BR_gain_after_cal)

其中,BR_offset_after_cal,BR_gain_after_cal分别为参考偏移和增益参数。

5)滤波与钳位输出,通过平滑滤波输出BR_IIR并对其钳位输出BR_AOUT,限制调理器的DAC输入信号的输出范围。

6)模拟信号输出,BR_AOUT经过DAC转换输出模拟电压量。

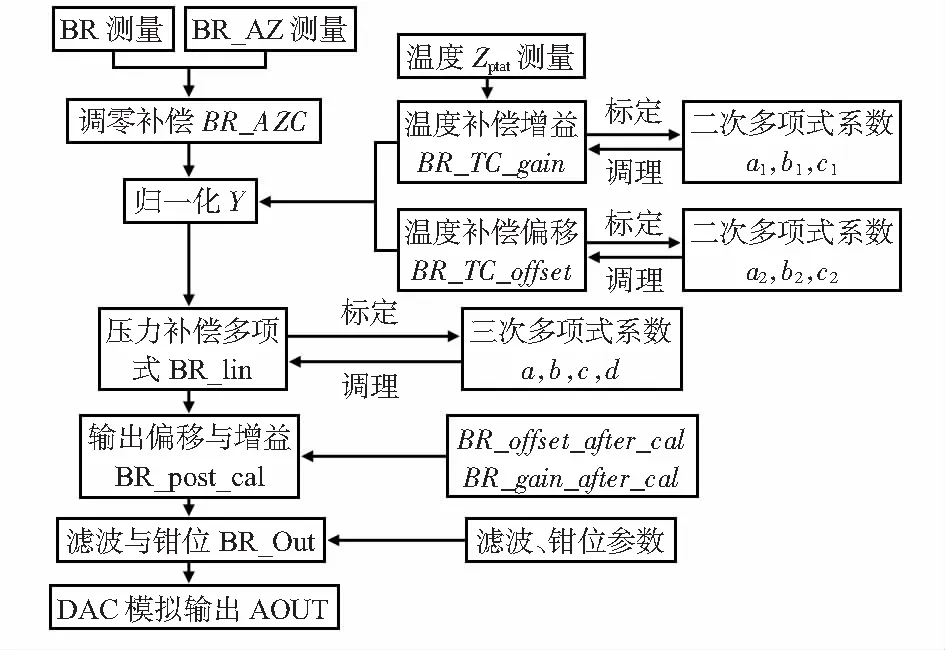

图2显示了上述对应的标定和调理流程图。

图2 传感器的调理流程

标定过程将三个多项式的标定系数n0~n9写入芯片传感器NVM中;调理过程是将n0~n9和其它调理参数从NVM中读取出来以便恢复三个补偿多项式,用于电桥信号的补偿调理。电桥信号经过放大、零点漂移、温漂补偿、非线性补偿等调理处理,最终输出的信号具有良好的稳定性和线性精度,满足实际应用要求。

2 标定平台实现

2.1 平台组成

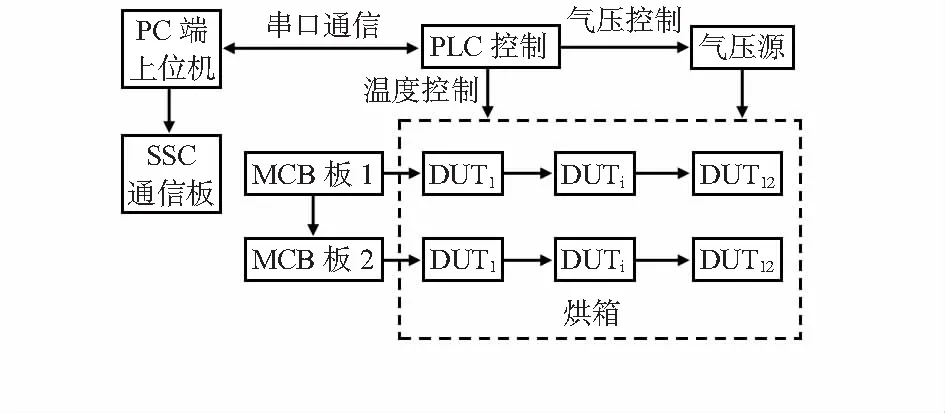

标定平台以IDT公司提供的传感器信号调理通信板(sensor signal conditioner communication board,SSCCB)、批量标定板(mass calibration board,MCB)、传感器设备单元(device unit terminal,DUT)为基础,以PC端上位机为核心,集成了现场PLC控制单元、调温调压设备和平台控制设备,实现了传感器的批量自动化配置、测量、标定和检测等工作。

如图3所示,标定平台主要包括以下几个部分:1)SSC通信板:连接PC端上位机,接收其操控指令并将指令转发给批量标定MCB板通信。2)MCB:接收SSC通信板的指令,连接传感器单元DUT,对其进行上电、芯片读写操作。3)传感器单元DUT:用于批量标定的芯片式压力传感器。4)PC端上位机:按照IDT接口、通信命令协议,连接和管理SSC通信板和MCB,实现DUT的初始化配置、测量、计算、标定等操作。此外,它采用串口通信方式控制辅助标定设备。5)辅助标定设备:包括PLC控制单元、变温烘箱、可调气压源、控制工作台等机械控制设备。

图3 标定平台结构组成

2.2 标定流程

批量标定是将低温(-20 ℃)、常温(25 ℃)、高温(80 ℃)三个标定阶段细分为多个压力测量工序(见表1),在每个工序中一次性地进行多只传感器DUT的压力测量任务,并将压力测量值和工序状态保存于DUT的NVM存储单元中。当完成所有的测量工序以后,最后进行标定模型补偿多项式系数计算,获得标定和调理参数,并将其刷写于NVM中保存完成批量标定。

批量标定的基本流程如下:1)连接标定设备,实现PC端上位机与SSC通信板和MCB标定设备的通信连接和状态检测;2)DUT初始化,将应用配置、芯片工作等初始化参数等写入DUT的NVM,实现DUT标定初始化;3)低温标定,批量放置DUT于低温箱中,完成P1,P2,T的测量,并将测量值写入DUT的NVM中保存;4)常温标定,批量放置DUT于常温箱中,完成P1,P2,P3,P4,T的测量,并将测量值写入DUT的NVM中保存;5)高温标定,批量放置DUT于高温箱中,完成P1,P2,T的测量,并将测量值写入DUT的NVM中保存;6)判断DUT的标定状态,如果步骤(3)~步骤(5)完成,PC端上位机计算补偿多项式的系数;7)保存多项式系数和调理参数于NVM存储单元中,依次完成DUT标定。

3 结 论

芯片传感器产品在出厂前需要通过标定平台进行标定生产,其目的是构建传感器的温度漂移、非线性误差的补偿模型。在正常工作状态下,微处理器使用这些补偿模型进行信号调理,最终将压力量转换为准确、稳定的电压输出信号。在标定生产中,单个传感器标定的一般包括低温、常温和高温三个阶段,每个阶段包括多次压力测量工序,因而整个标定过程繁琐、冗长。本文设计和实现了批量标定生产平台,在一个工序阶段可以同时对多只传感器进行测量和标定。本标定平台系统在实际应用中极大地提高了产品的生产效率,降低了成本。