汽车碰撞测试用拉线位移传感器研究

2021-09-10钱佳彬陈志龙王汝苗

杨 建, 钱佳彬, 陈志龙, 王汝苗, 姜 进

(1.杭州集普科技有限公司,浙江 杭州 311106;2. 浙江工业大学 机械工程学院,浙江 杭州 310032)

0 引 言

汽车追尾事故会引起约90 %乘员的颈部损伤。因此,为了更好地保护汽车碰撞过程中乘员的颈部及生命财产安全,精确测量汽车碰撞过程中被测假人头部和颈部的位移量对提高汽车安全性有着重要的意义[1~4]。汽车碰撞测试中的位移测量是在高速、高加速并存在一定冲击条件下进行的,且在碰撞过程中还可能存在被测假人的姿态和运动轨迹不理想的状况。一般的位移传感器例如激光位移传感器等难以在这样的高标准条件下精确测量被测假人头部和颈部的移动距离[5~8]。拉线位移传感器是通过绕线轮和拉线的方式将位移量转换成电信号的位移传感器。当假人的姿态和运动轨迹不理想时,其仍能正常检测被测假人颈部的位移量,且具有体积小、使用方便、抗干扰性强等特点。目前,国内市场上的拉线位移传感器多用于如闸门开度控制、气缸位置控制等对允许最大工作速度要求不高的场合,无法在汽车碰撞测试这样的高速、高加速且存在一定冲击条件下正常测量位移。

本文针对特殊场合的应用需求,设计一种能在汽车碰撞过程中正常测量被测假人头部和颈部位移量的拉线位移传感器,使其线性度、重复精度、抗冲击性、允许最大工作速度和加速度达到相应的技术指标。

1 工作原理与技术要求

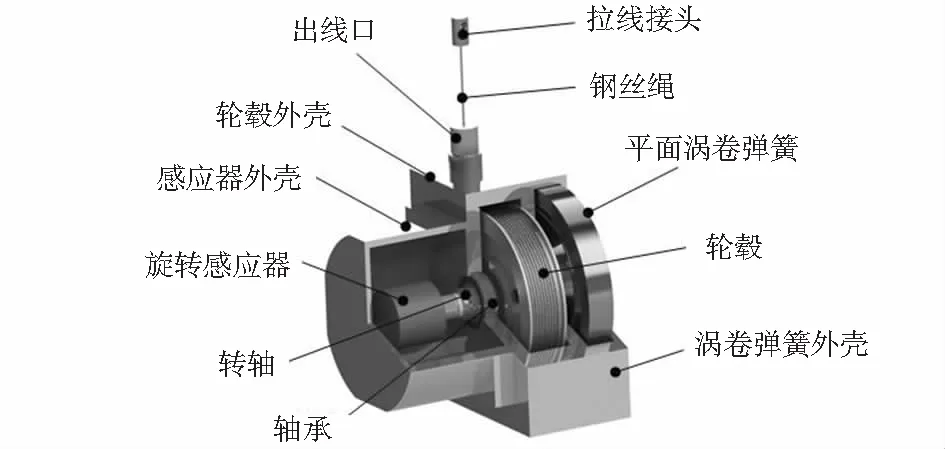

拉线位移传感器通常由旋转感应器、平面涡卷弹簧、钢丝绳、转轴、轮毂、拉线接头和外壳等组成。如图1所示,钢丝绳的一端连接拉线接头,用于与外部设备连接,根据不同的连接方式可采用不同的拉线接头。钢丝绳的另一端固定在轮毂上,轮毂与旋转感应器和平面涡卷弹簧安装在同一转轴,当缠绕在轮毂上的钢丝绳被拉伸或回缩时,轮毂会带动转轴与旋转感应器转动端旋转,使旋转感应器的输出电信号变化,即可根据输出电信号的变化来得到钢丝绳的运动情况[9]。平面涡卷弹簧则主要用于钢丝绳的复位。

图1 拉线位移传感器结构

为了实现能在汽车碰撞测试中精确测量被测假人颈部和头部的位移变化量,经调研和调查,试验用拉线位移传感器应该能在20 m/s的拉线速度、60gn的拉线加速度和100gn的冲击条件下正常工作,且满足线性度小于0.2 %,重复精度小于0.03 %的技术指标。由于汽车碰撞测试时的拉线速度远超正常速度(1~5 m/s),导致传感器内部的部分零件无法在此速度下长时间使用,因此,将传感器至少5次不损坏作为使用寿命的最低标准。拉线位移传感器测量假人位移时,需安装在挖去泡棉的座椅中。为了不影响座椅本身的性能,应在方便安装的同时,在保证其他性能参数的前提下,将传感器的主体尺寸降至60 mm×60 mm×80 mm以内为宜,以便获取更加真实可靠的试验数据。另外,拉线位移传感器的量程需大于1 500 mm。在试验中,若假人姿态比较理想,也即不倾倒,与汽车座椅之间一般仅500 mm的变化范围;但如果假人姿态异常,则需要1 500 mm以上的量程才能保证拉线位移传感器的安全。

2 关键部件设计与优选

2.1 旋转感应器的优选

拉线位移传感器常用的旋转感应器主要有编码器和电位器。编码器的线性度和重复精度一般比电位器要高,但编码器的允许最大转速通常在6 000 r/min左右,且编码器在接近允许最大转速的情况下工作易产生丢脉冲的情况,超过允许最大转速则会导致编码器损坏。由于主体尺寸的限制,当钢丝绳拉出速度达到20 m/s时,转轴的转速至少要达到7 650 r/min。因此,本文采用日本公司的电位器作为传感器的旋转感应器,其线性度为0.1 %,最多可旋转10圈。

2.2 轮毂的设计

轮毂是拉线位移传感器中用于缠绕钢丝绳的部件,其与电位器安装在同一转轴上。由于电位器最多只能旋转10圈,若传感器需满足大于1 500 mm的量程,则存在一个理论最小的轮毂直径47.8 mm。为了保证量程一定大于1 500 mm,并且需满足传感器主体尺寸在60 mm×60 mm×80 mm内的要求,将轮毂的绕线直径定为50 mm,其理论量程为1 570 mm,满足设计指标。

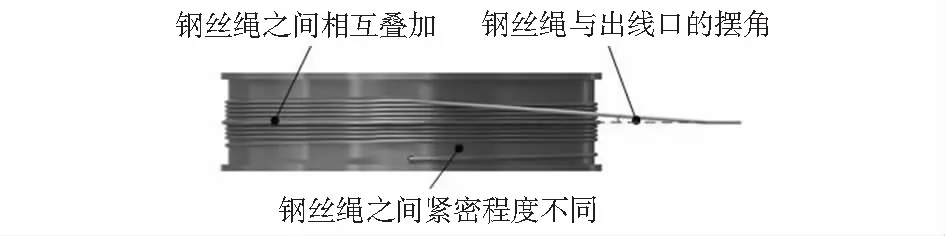

为了缩小轮毂的尺寸,拉线位移传感器会在轮毂上绕多圈一定直径的钢丝绳,但钢丝绳的出口只有一个且位置固定,因此必定会存在绕线误差[10]。如图2所示,绕线误差主要分为两部分:1)在拉钢丝绳的过程中,边缘的钢丝绳会与出线口存在一个摆角,由不同摆角变化引起绕线的摆角误差;2)在钢丝绳每次绕轮毂时,钢丝绳之间由于缠绕紧密程度不同、相互叠加而产生绕线误差。

图2 钢丝绳绕线时的绕线误差

由轮毂这类绕线机构产生的摆角误差属于固有误差,也即系统误差,且在尺寸受限的情况下无法完全消除,但可以通过调整绕钢丝绳的初始位置和传感器出线口位置使得摆角误差达到尽可能的最小值。而钢丝绳之间由于紧密程度不同和相互叠加所产生的误差是可以通过结构的优化设计解决的,本文将采用螺旋槽式轮毂配合辅助凸台的结构方案来改善拉线位移传感器中的绕线误差。

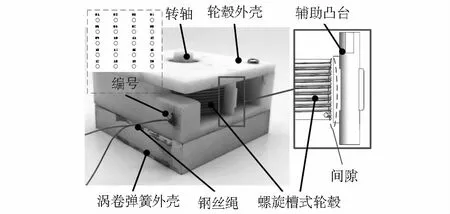

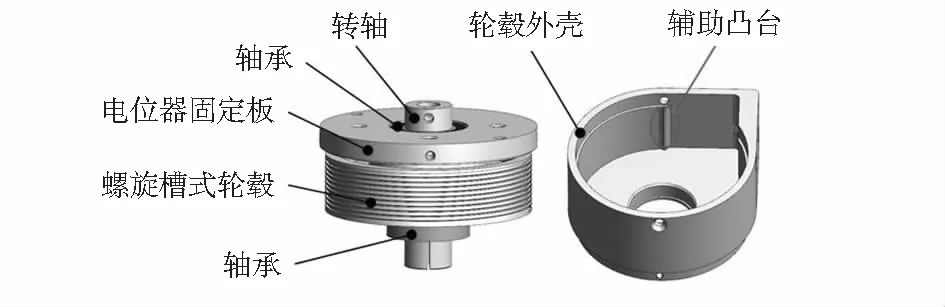

选用螺旋槽式轮毂考虑的是:若钢丝绳能沿着螺旋槽缠绕,就能解决钢丝绳绕轮毂时由于紧密程度不同导致的误差,也不会存在钢丝绳相互叠加的问题。为探究螺旋槽尺寸参数和钢丝绳出线口位置对钢丝绳沿螺旋槽缠绕的影响效果,本文采用三角形、梯形和矩形三种不同的截面形状,并将其螺旋螺距固定为1.25 mm螺旋槽式轮毂,与具有20个出线口的轮毂外壳进行试验,如图3所示。为了更好的显示试验用拉线位移传感器的具体结构和观察钢丝绳绕线情况,图3中除去了部分轮毂外壳。

图3 试验传感器

试验时,将3个不同的轮毂分别与20个出线口进行反复拉绳和收绳测试,但在没有其他辅助机构的前提下,出现口编号15能顺利绕进所有类型的螺旋槽,但并不是每次都能成功。因此,为了保证钢丝绳每次都能绕进所有的螺旋槽中,在轮毂外壳上添加了一个辅助凸台,使其与轮毂之间存在一个小于钢丝绳直径的间隙,防止钢丝绳产生越槽缠绕和相互叠加的现象,迫使钢丝绳只能沿着螺旋槽缠绕在轮毂上。以至少连续10次绕进所有螺旋槽的编号判定为能顺利绕进螺旋槽的编号,针对三种类型螺旋槽,在有无凸台情况下的试验结果如表1所示。

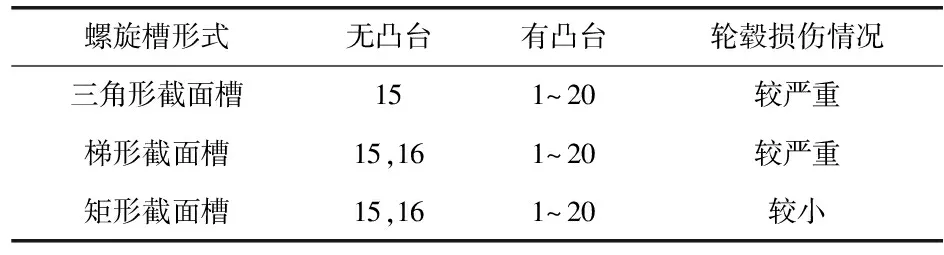

表1 顺利绕进螺旋槽的出线口编号统计

由表1可知,三种截面形状的试验结果差距不大,矩形截面槽的轮毂损伤情况较小。因此,可得出如下结论:不同截面形状的螺旋槽对钢丝绳能否顺利绕进所有螺旋槽的影响不大,但矩形截面螺旋槽式轮毂更耐用。在不添加辅助凸台的试验中,轮毂的15号出线口能成功绕进所有螺旋槽,说明钢丝绳出线口位置对钢丝绳沿槽缠绕有一定影响。两次试验中,没有添加辅助凸台的试验虽存在成功缠绕的编号,但还是存在失败次数,而添加辅助凸台的试验在辅助凸台没有出现特别严重的磨损之前,无失败次数。因此,螺旋槽轮毂配合辅助凸台的结构方案能使钢丝绳顺利的沿螺旋槽缠绕,从而有效解决了钢丝绳之间因相互叠加和间隙过大而产生的绕线误差。

根据刘建平等人[11]的研究结果可知,当出线口位于绕线中心时,绕线的摆角误差达到最小值。因此,本文将矩形截面且螺距为1的轮旋槽式轮毂作为最终的轮毂,并将其与添加了辅助凸台和出线口位置位于绕线中心的轮毂外壳作为后续各个试验的轮毂和轮毂外壳使用。

2.3 外壳设计

为了避免单独加工辅助凸台导致辅助凸台安装要求过高而难以达到预期效果,故将辅助凸台与轮毂外壳设计成一体,如图4所示。在轮毂外壳装上转轴、电位器固定板和螺旋槽式轮毂后,辅助凸台与轮毂外径间存在的间隙仅由轮毂外壳和螺旋槽轮毂外径的加工精度决定。

图4 带有辅助凸台的轮毂外壳

3 试验结果

3.1 允许最大工作速度、加速度和抗冲击检测试验

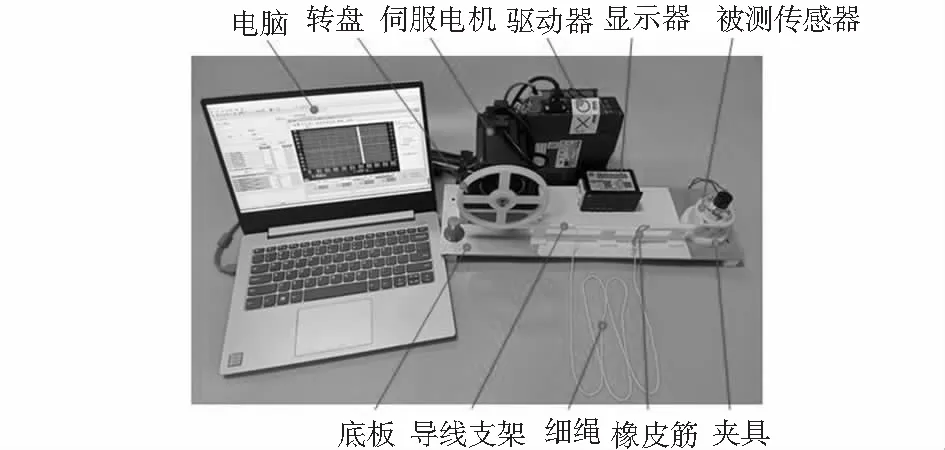

允许最大工作速度和加速度测试装置采用了伺服电机配合转盘的方式来实现将钢丝绳以至少20 m/s的速度拉出,并利用电机转速检测软件间接检测钢丝绳被拉出时的瞬时速度,最后通过检查拉线位移传感器是否损坏得到设计的拉线位移传感器的允许最大工作速度和加速度。允许最大工作速度和加速度测试装置如图5所示。该装置主要由伺服电机、驱动器、显示器、电机安装座、电机支撑座、转盘、传感器夹具、细绳、橡皮筋和底板等组成。

图5 允许最大工作速度和加速度测试装置

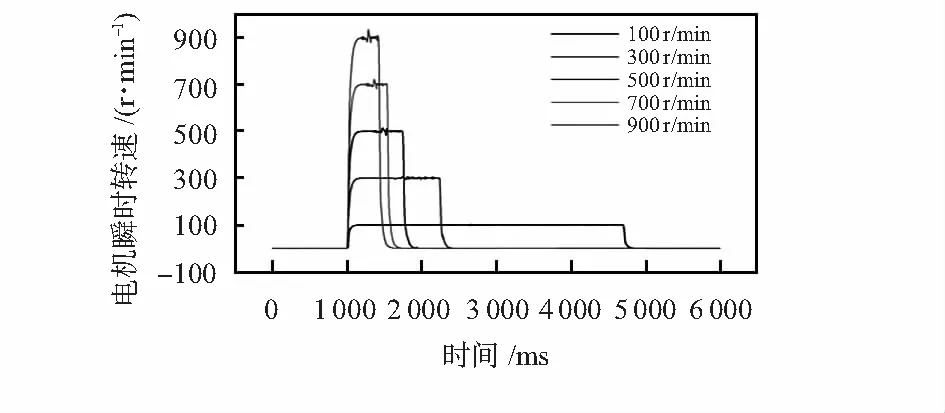

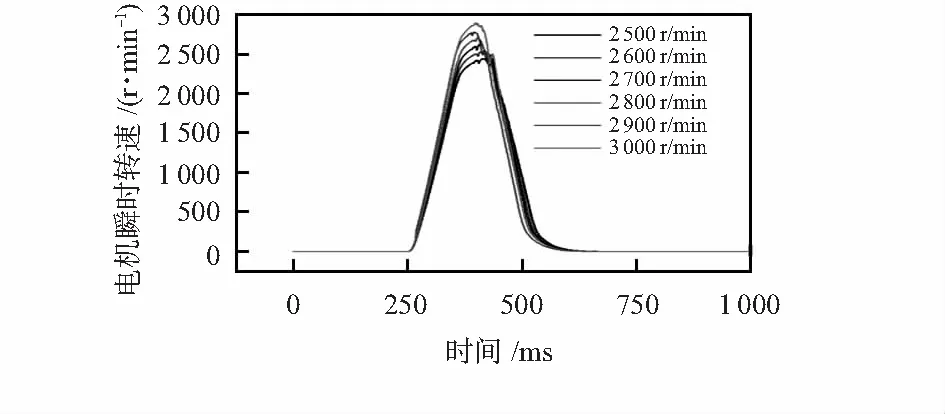

试验从伺服电机100 r/min的设定转速开始,每隔100 r/min为一组,每组检测至少10次,每次试验结束后检查拉线位移传感器能否正常工作,电位器、平面涡卷弹簧和其他零件是否损坏。若被测的拉线位移传感器能在同一转速下连续10次被测出无明显损坏,且能正常工作,则在本文中定义为拉线位移传感器能在此转速下正常工作。设定转速在100~900 r/min范围时,伺服电机瞬时转速变化如图6所示。

图6 转速100~900 r/min时电机瞬时转速变化

可以看出,当伺服电机设定转速在100~300 r/min范围时,电机从零加速到设定转速后,其转速变化很小。而当电机设定转速大于300 r/min时,当电机达到设定转速后,会先产生一小段减速再加速再减速到设定转速的过程。此过程是预留的细绳绕完后开始拉钢丝绳的过程,在拉钢丝绳时由于钢丝绳的拉力导致转速下降,后经过伺服电机的调整将转速恢复到设定转速。

当电机转速达到2 500 r/min之后,细绳和橡皮筋开始出现断裂的现象。为了保证试验数据的可靠性,设定转度在2 500 r/min以上的组,每一次试验都更换新的的细绳和橡皮筋。设定转速在2 500~3 000 r/min范围时,电机瞬时转速变化图如7所示。当电机设定转速大于2 800 r/min时,平面涡卷弹簧与转轴连接处的弹簧开始变形;当电机设定转速大于2 900 r/min时,电位器转动端旋转出线卡顿,电位器损坏。在电机设定转速为2 700 r/min时,设计的拉线位移传感器能在钢丝绳以20.66 m/s的速度拉出时不损坏,且从电机检测软件可知,钢丝绳从被拉出到最大转速仅用了32 ms,其平均加速度达到了62.5gn。试验结果表明:拉线位移传感器的允许最大工作速度大于20 m/s,加速度大于60gn,满足技要求,且除了电位器和平面涡卷弹簧,其他零件并不会因钢丝绳被快速拉出而损坏。

图7 转速2 500~3 000 r/min时电机瞬时转速变化

同时,采用摆锤式冲击试验机对研制的拉线位移传感器进行抗冲击能力检测。在100gn冲击下,检测拉线位移传感器三个互相垂直的方向,每个方向冲击3次,共计9次。试验后拉线位移传感器的外观结构完好且上电后能正常工作,证明其能在至少100gn的冲击下正常工作。

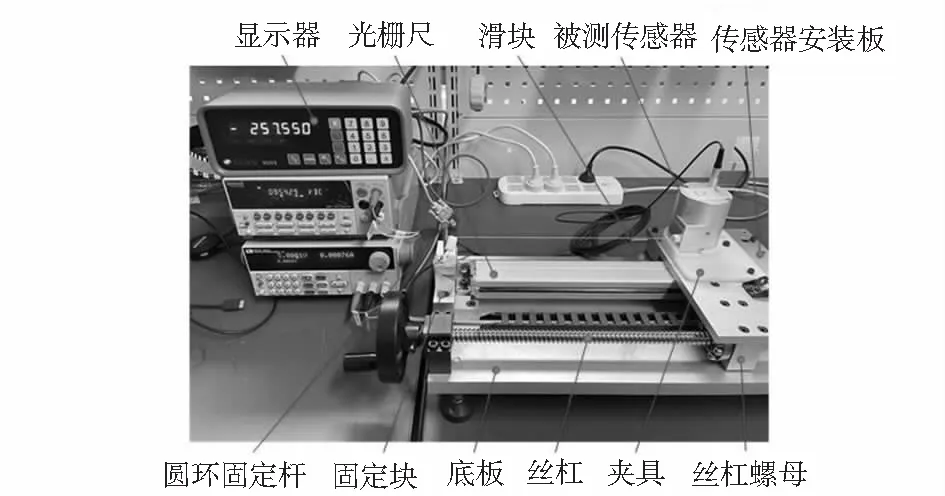

3.2 线性度和重复精度检测试验

采用拉线位移传感器标定系统对传感器进行线性度和重复精度的检测[12,13]。本文采用自行设计的拉线位移传感器标定系统进行相关测试试验,该标定系统主要由圆环固定杆、固定块、底板、滑块导轨、直线模组、光栅尺、传感器安装板和电机等组成,如图8所示。

图8 标定系统测试试验

使用精度已经确定并且远高于拉线位移传感器的光栅尺作为测量标准元件,在外部条件相同的情况下,和待检测的拉线位移传感器按线位移传感器校准规范进行检测。通过数据采集系统同时采集光栅尺和被标定拉线位移传感器的测量数据,通过计算机软件进行比较、处理和计算。

线性度和重复精度检测试验根据JJF 1305—2011《线位移传感器校准规范》进行。在0~1 000 mm的范围内均匀分布11个校准点,以进、回两个行程为一个测量组,至少测量3组。通过计算机软件采集光栅尺和拉线位移传感器的数据进行比较和处理,从而达到检测被测拉线位移传感器线性度和重复精度的目的。根据校准规范计算出各校准点的拟合输出值与平均输出量的最大差值,再根据公式计算传感器的线性度为0.035 %。

根据3组实验各个校准点的输出值,求出同向行程中互相间的最大差值并计算其重复精度如表2所示。从表2中可知,拉线位移传感器在3次检测试验中的最大差值为0.72 mV,最大重复精度为0.014 %。

表2 不同试验组的重复精度

将拉线位移传感器的螺旋槽轮毂更换成普通轮毂并去除轮毂外壳的辅助凸台进行相同的试验,测出传感器的线性度和重复精度分别为0.25 %和0.05 %。因此,线性度和重复精度试验证明了轮毂的优化设计方案能有效减少钢丝绳绕线时产生的绕线误差,从而提高拉线位移传感器的线性度和重复精度。

4 结 论

1)提出了螺旋槽式轮毂与辅助凸台相配合的结构,以减少钢丝绳绕线产生的误差,使拉线位移传感器的线性度小于0.2 %,重复精度小于0.02 %。

2)对电位器、平面涡卷弹簧等进行了优选和性能测试,并在整体结构优化设计的基础上,使拉线位移传感器的允许最大工作速度大于20 m/s,加速度大于60gn,且能在大于100gn的冲击下正常工作。