基于超声相控阵的小径薄壁管座角焊缝检测CIVA仿真

2021-09-10张超才龙晋桓李士林

张超才, 韩 军, 龙晋桓, 李士林

(1. 中国科学院福建物质结构研究所泉州装备制造研究所,福建 晋江 362200;2. 厦门理工学院电气工程与自动化学院,福建 厦门 361024)

0 引 言

火力发电厂机、炉外薄壁小口径管座角焊缝母管管径大、接管管径小且壁厚薄,在焊接过程中易产生焊接残余应力,且氢在焊缝和热影响区扩散聚集,易造成微小氢致裂纹[1]。随着运行年限、过负荷调峰,角焊缝中应力更为集中,微小裂纹将扩展成高危裂纹,严重影响管座结构的承载、承压能力,甚至造成管座泄露事故发生。目前,机、炉外管座角焊缝数量众多,提高内部裂纹缺陷检出率,对火力发电厂安全运行具有重要意义。

目前常采用的磁粉和渗透技术只能对管座角焊缝进行表面、近表面检测,射线检测受角焊缝特殊结构、壁厚影响较大,难以实施[2]。对于内部缺陷的检测,大多采用常规超声进行检测,但由于受到马鞍状焊缝结构、壁厚、曲率的影响,以及检测位置的局限性,存在缺陷信号识别难、缺陷定性及定位难、焊缝全覆盖难等问题。超声相控阵检测技术作为目前超声检测前沿技术,利用相控阵技术和计算机软件来控制超声波,结合扇形扫查,声束可大面积覆盖被测体,得到直观的可记录图像结果。其检测效率、缺陷检出率、定性及定量精度等方面都比常规超声具有明显优势,特别对于复杂几何形状材料的检测。DB 37/T 3143—2018《小径管管座角接焊接接头相控阵超声检测技术规程》[3]中只规定了对壁厚不小于4 mm管座角焊缝进行超声相控阵检测;姚健松等[4]针对壁厚5 mm管座角焊缝进行了超声相控阵缺陷定位准确性研究;齐高军等[5]制作了壁厚不小于4 mm的角焊缝对比试块,用于调整检测灵敏度以及检测工艺制定及验证。而对于壁厚小于4 mm的管座角焊缝,由于焊缝特殊结构、壁厚、曲率等因素的影响,超声相控阵检测相关研究较少。

一方面由于管材服役长期暴露在空气中,表面会氧化而变得粗糙,导致声波入射能量减弱,降低检测灵敏度,影响缺陷的检测精度。另一方面管材在加工及热处理中,轻微因素的改变会造成同批次材料晶粒度粗大,晶粒度过大会加剧超声波散射衰减,产生严重材料噪声。因此有必要对小径薄壁管座角焊缝专用超声相控阵探头进行不同表面粗糙度、晶粒度进行声场仿真,探究其影响规律,进而削弱其对超声检测的影响。针对以上问题本文通过建立无缺陷3D模型,利用无损检测专业仿真软件CIVA,对专用超声相控阵探头进行不同表面粗糙度和晶粒度的薄壁小径管管座角焊缝进行声场仿真,揭示了表面粗糙度、晶粒度对焊缝声场的影响规律;建立有缺陷3D模型,对不同位置、大小母管融合线裂纹、坡口裂纹进行模拟仿真分析,总结裂纹响应变化规律及特征,从而提高裂纹检测精度及灵敏度,并有助于指导检测工艺编制及现场检测工作。

1 仿真基本理论

1.1 声场仿真理论

CIVA声场仿真是基于Pencil法修正的瑞利积分模型,是一种半解析方法。瑞利积分将探头离散成点源的形式,并假设每个点源分布在辐射面上。对于每个观测点,利用弹性动力学Pencil法来计算每个点源在观测点产生的声压幅值[6]。该模型可计算浸入式、楔块接触式等任意形状单探头、相控阵探头辐射的超声场。Pencil模型是基于G.A.Deschamps提出的电磁波理论转换为弹性动力波的基础上建立的,能够预测超声波在不同介质传播过程中的振幅衰减。

1.2 缺陷散射模型理论

根据缺陷的性质,CIVA集成了3种缺陷散射模型:近似解析解、精确解析解和数值解来模拟声束与缺陷的相互作用。对于经典裂纹散射模型均采用半解析模型的近似解析解来模拟。

基尔霍夫(Kirchhoff)近似缺陷散射模型专门用于处理平面状(可以包含多个平面)裂纹缺陷和体积空腔缺陷[7]。它是一种高频近似模型,只有当缺陷大于波长时有效。缺陷表面网格离散划分,缺陷散射由几何弹性动力场和格林函数在离散缺陷表面积分所得,特别适用管座角焊缝模型中裂纹的镜面反射和角反射。裂纹散射偏离镜面方向时,基尔霍夫近似能精确预测裂纹边缘衍射回波时间,但不能定量预测其振幅,使基尔霍夫近似在该情况下不能使用,误差太大。

几何衍射理论(geometrical theory of diffraction,GTD)模型是基于几何射线理论,专门用于模拟裂纹边缘衍射回波[8],也是一种高频近似,只有当缺陷大于波长时有效。缺陷边缘需进行网格离散划分,后进行网格边缘衍射积分,有助于管座角焊缝模型中裂纹边缘衍射波的精确快速计算。GTD模型比Kirchhoff近似理论模型能更精确的预测缺陷边缘与轮廓的衍射,当检测波形为横波时,效果更好。但是,GTD模型在缺陷镜面反射、前向散射区域发散,造成模拟结果失效。可见Kirchhoff近似理论模型和GTD模型存在互补有效区域关系。

Kirchhoff and GTD 模型专门用于模拟裂纹状缺陷的反射和衍射回波。该模型是采用物理衍射理论[9](physical theory of diffraction,PTD)将 Kirchhoff和GTD两种模型优点结合,用GTD模型修正基尔霍夫边缘衍射场。当接收镜面回波时,基尔霍夫场比边缘衍射场贡献更大,Kirchhoff and GTD模型与Kirchhoff近似模型结果相似;当接收远离镜面反射回波时,边缘衍射效应占主导地位,Kirchhoff and GTD模型与GTD模型结果相似。

2 CIVA仿真

2.1 参数设置

小径薄壁安放式管座角焊缝3D模型采用solid works软件绘制,如图1所示。该工件的母管材质为 SA335-P91,横波声速为 3300, 密度为7.78,尺寸规格为 Φ610 mm×17.5 mm;其焊材为碳钢,横波声速为 3230, 密度为 7.8;其支管为不锈钢,横波声速为3120, 密度为8.03,尺寸规格为 Φ27 mm×2.5 mm;坡口角度为 50°。

图1 局部模型图

自聚焦相控阵探头能弥补管材曲率带来的声束发散影响,使声束在聚焦区域更集中,晶片的曲率通过自聚焦位置计算可知,确定晶片曲率为100 mm的32阵元自聚焦相控阵探头。焊缝区域较小,探头频率为7.5 MHz可增加检测分辨率,其余探头参数为:晶片间距 Pitch=0.6 mm、主动孔径为 19.1 mm、被动孔径为10 mm、–6 dB带宽为50%。采用折射角55°横波平楔块,密度为1.18,纵波声速为2680, 横波声速为 1340。

2.2 表面粗糙度对检测声场的影响

管材在实际服役过程由于氧化、腐蚀等原因,会使得表面存在不同程序的微观、宏观起伏现象[10]。

如图2所示,声束入射到粗糙表面时,产生的波形转换,折射波部分会偏离预期的方向,造成该方向声能的损失;采用横波检测时,部分入射纵波相对于入射点小于第一临界角,产生折射纵波,干扰检测;部分入射纵波相对于入射点法线角度大于第二临界角,产生表面波,削弱折射波能量。由此可知,声波入射到粗糙表面,产生其他波形,削弱预期方向声波能量,造成检测灵敏度低。

图2 超声波在粗糙表面的部分波形转换示意图

为了减弱表面粗糙度对管座角焊缝检测的影响,提高缺陷检测的灵敏度,对专用超声相控阵探头进行不同表面粗糙度的管座角焊缝进行声场仿真,探讨了不同表面粗糙度对超声入射声场的影响规律。

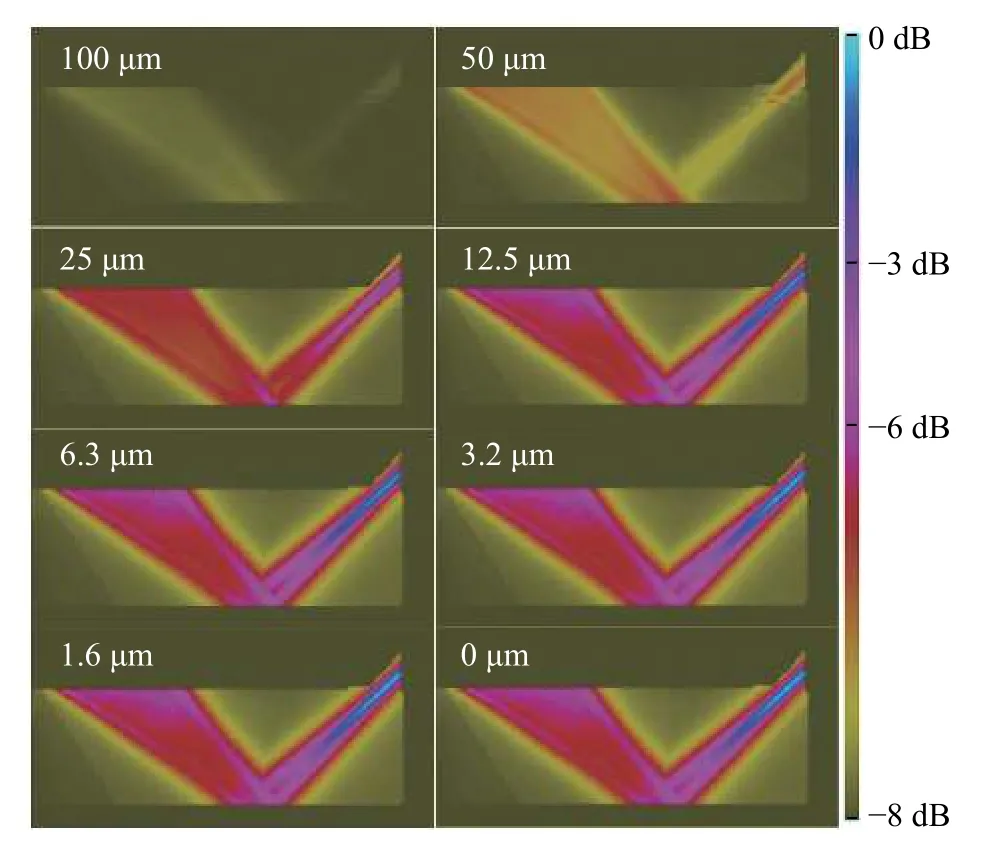

相控阵探头置于母管侧,楔块前端距离焊缝边缘约19.26 mm,利用二次波检测焊缝区域,进行40°~ 55°扇扫深度聚焦模式,扇扫步进为 0.5°,聚焦于上表面。仿真结果如图3和表1所示,其中焊缝区域声压幅值为焊缝正中心点处声压幅值。

表1 不同表面粗糙度下待测区声压

图3 表面粗糙度声场仿真图

由表1数据可知,表面粗糙度从100 µm降低到12.5 µm时,焊缝区域幅值快速增加,检测信噪比及灵敏度明显提高,即图3中焊缝区域颜色明显加深。表面粗糙度继续减小时,焊缝区域幅值增加微弱,检测信噪比及灵敏度几乎相同。

由此可知,表面粗糙度对于角焊缝裂纹检测影响因素主要是降低检测信噪比及灵敏度,甚至会造成裂纹缺陷的漏检和误判。现场检测时薄壁管座角焊缝母管表面粗糙度应不大于12.5 µm,从而削弱表面粗糙度带来的影响,有利于缺陷的检出。

2.3 晶粒度对检测声场的影响

金属材料内部由大量随机取向、尺寸晶粒和晶间夹杂物构成。晶粒度是晶粒大小的量度,其对超声波的声速、衰减、散射等均存在不同程度的影响[11]。

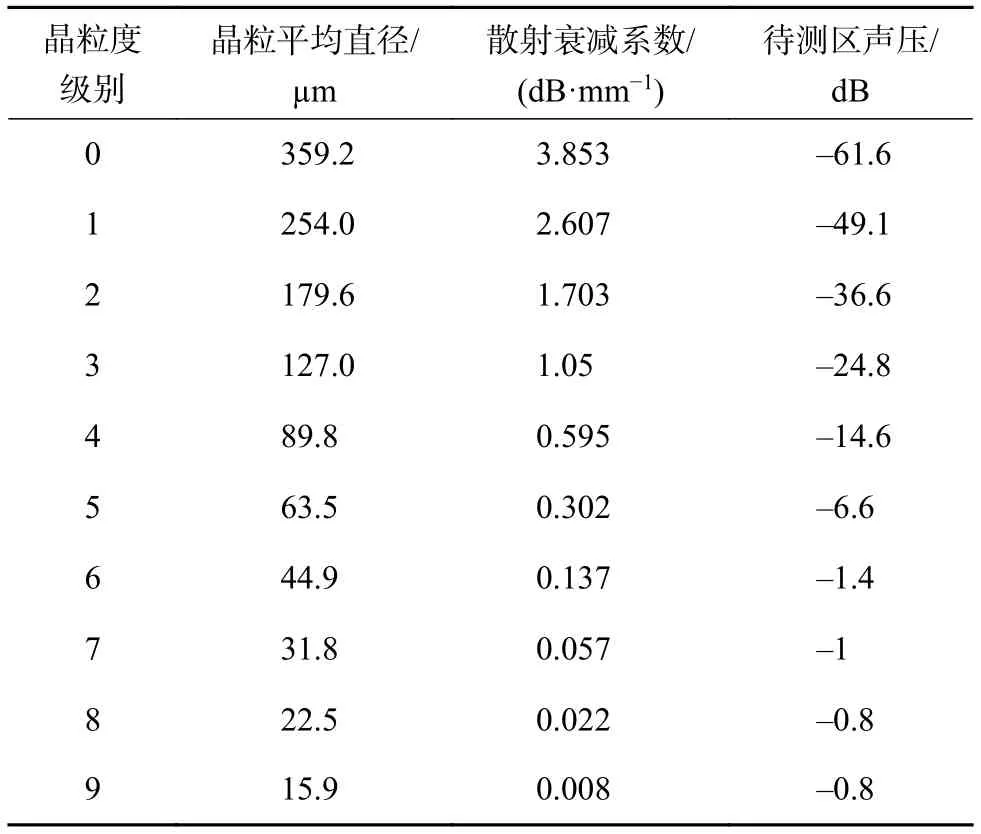

P91焊接接头中各区晶粒尺寸随服役年限增加,晶粒尺寸逐渐增大[12]。晶粒尺寸越大,超声波在内部散射和衰减越严重。根据晶粒平均直径d与波长λ比值,将散射分成以下3种情况[13]:

晶粒度为0~ 9级时散射衰减系数根据Born近似理论计算得出,如图4所示。从图4中可知d≤63.5 µm时,此时 α ∝d3,即处于瑞利散射区域。当d≥89.8 µm时,此时为线性关系,即处于随机散射区域。

图4 衰减系数与晶粒平均直径关系

为了探究晶粒度对超声检测声场的影响,在表面粗糙度不大于12.5 µm的情况下,对0~ 9级晶粒度进行了声场仿真,结果如图5和表2所示,其中待测区域声压幅值为焊缝正中心点处声压幅值。

图5 晶粒度声场仿真图

由图5可知,随着P91晶粒平均直径增大,超声波在晶界处相互作用,造成声波杂乱反射、折射和散射,从而形成严重的材料噪声和散射衰减,检测灵敏度急剧下降,缺陷波淹没在材料噪声中,难以进行区分。由表2和图4可知,晶粒度为0~ 4级时处于随机散射区域,对超声检测影响较大,超声检测灵敏度及信噪比较低。晶粒度为5~ 9级时处于瑞利散射区域,散射现象较弱,衰减系数也比较小,对超声检测影响相对较小,超声检测信噪比和灵敏度都很高。

表2 不同晶粒度衰减系数及待测区声压

因此在现场检测时,P91晶粒度级别不大于4级时,可选取更低的频率探头进行检测,降低散射衰减引起的材料噪声,提高检测信噪比和灵敏度。

2.4 CIVA裂纹缺陷响应

现场检测发现,裂纹多位于焊缝和母管融合线区域[14]。由于主管道高温热膨胀位移,支管膨胀不均造成应力集中于支管根部与母管焊缝融合区域,随机组长时间运行及调峰,逐步开裂形成高危裂纹。支管和焊材线膨胀系数不同,在循环热作用下工作,造成热应力集中产生高危坡口裂纹。

为了验证该检测工艺对管座角焊缝中裂纹的检出、定位、定性能力,以不同大小母管融合线裂纹、坡口裂纹为实验对象,进行CIVA仿真实验。

在表面粗糙度不大于12.5 µm、晶粒度不小于5级的情况下,设置扫描步长为1 mm,扫描路径为10 mm,起点均为距离缺陷中心一测5 mm处,向另一侧移动。

母管融合线裂纹采用面状缺陷代替,在管座角焊缝中埋藏不同大小(长×宽)裂纹缺陷,如图6所示。

图6 母管融合线裂纹

通过横通孔Φ1 mm×1 mm进行裂纹检测灵敏度对比,以此判断裂纹的检出能力。母管融合线裂纹缺陷响应扇扫图像如图7所示,与横通孔回波幅值对比如图8所示,图中选取点的超声回波信号的正负幅值分别以成像图中正负振动最大的幅值为参考,通过公式(1)得到:

图7 母管融合线裂纹扇扫仿真图

其中P1、P2为声压,换算后得到图8所示曲线。

图8 母管融合线裂纹和横通孔回波幅值

如图7所示,扇扫图中裂纹缺陷受主声束位置及衍射波的影响,后端(远离探头端)回波幅值较高,前端较后端弱些。扇扫图随裂纹长度变化而相应改变,宽度增加时,扇扫图不变但回波幅值增加。扇扫图底部波形成分为占比100%的TrsTrsT,为横波发射-表面(底面)反射-横波-表面(侧壁)反射-横波接收,即底面或侧壁的干扰波。如图8所示,对比结果表明:各母管融合线裂纹回波幅值都比Φ1 mm×1 mm横通孔幅值弱,相差最大约13.4 dB,最小约8 dB;各裂纹对比,裂纹长度影响声束的作用时间,裂纹宽度与回波幅值成正比关系。

由此可见,探头置于母管侧进行超声相控阵检测时,可实现对母管融合线处横向裂纹的定位和定量,但其检测灵敏度较低,对于较小裂纹可能会存在漏检和误判的可能。

采用相同检测配置进行坡口裂纹模拟检测,并以相同位置的横通孔Φ1 mm×1 mm进行裂纹检测灵敏度对比。在管座角焊缝中埋藏不同大小(长×宽)坡口裂纹缺陷,如图9所示。坡口裂纹扇扫结果如图10所示,与横通孔幅值对比如图11所示。

图9 坡口裂纹

如图10所示,因声束几乎垂直打在裂纹缺陷中心,镜面反射回波幅值较高,检测灵敏度较强;两端衍射波相比较微弱。如图11所示,对比结果表明:坡口裂纹检测灵敏度要高于相应位置的横通孔灵敏度,相差最小约7.4 dB。裂纹缺陷宽度增加,由于声束侧接触面一致,作用点时间相同,受扫查面缺陷宽度的影响,回波动态曲线幅值明显增大,成正比关系。

图10 坡口裂纹扇扫仿真图

图11 坡口裂纹和横通孔回波幅值

综上,该检测方式可有效检出坡口裂纹,且检测灵敏度较高,同时裂纹回波幅值主要受宽度影响,裂纹长度影响较弱,因而其可实现对坡口处纵向裂纹的定位和定量。

3 结束语

本文基于CIVA仿真软件对小径薄壁管座角焊缝检测的影响因素(母管表面粗糙度、晶粒度)进行专用超声相控阵探头声场仿真分析,探究了其影响机理,后对裂纹缺陷进行检测仿真分析,分析了不同位置和大小的裂纹响应特征,揭示了其变化规律。通过仿真实验得出:探头置于母管侧的超声相控阵接触式横波检测方式进行深度聚焦和扇形扫查成像,使裂纹直观显示,可有效检出不同位置、大小的裂纹缺陷,并实现对其定位、定性和定量,特别是对于坡口裂纹具有较高的检测灵敏度,克服了当前小径薄壁管座角焊缝检测中缺陷信号识别难、缺陷定性及定位难等问题。实际检测时可利用该检测方式开展不同位置扫查,提高检测的可靠性和缺陷检出率。