山东港口大厦项目装配式冷热机房的应用探索

2021-09-10彭启超王贵叶

彭启超,王贵叶

(1.青岛市工程建设监理有限责任公司,山东 青岛 266075;2.青岛北海船舶重工有限责任公司,山东 青岛 266520)

冷热机房作为暖通系统工程向大楼提供冷热的核心部位,为整个大厦提供“能量”。冷热机房的施工技术体现了暖通系统工程整体的施工水平。现如今国内的建筑业处于转型升级的新时期,其建造方式发生了重大的变革。采用建造装配化、工业化、一体化的方式施工,已是整个建筑业未来转型发展的必由之路。装配式整装集成机房基于“即插即用”的原则,以5D建筑数字化技术为基础,采用整体式+离散式装配技术,通过工厂预制、模块运输、现场拼装而成,革新传统现场作业模式,对于新建、改扩建项目具有无限拓展空间和灵活性。

1 装配式机房施工特点

冷热机房传统施工主要采用CAD图纸施工技术,空调设备安装与土建作业交叉进行,同时机电安装作业只有在土建能提供出相应的工作面时,才能进行相应的机电深化设计和设备与管道的安装。对有些冷热机房的安装作业,很多时候土建只能够分步骤的提供施工场地,进而各相关设备、管系及其构配件的定位尺寸要通过多次测量才能完成,技术及施工人员只能量一段、做一段,分段深化设计、分段下料加工、分段定位安装,施工作业的效率特别低。

区别于安装人员现场手工作业的传统模式,装配式冷热机房施工采用BIM技术进行建模并深化设计,技术员只进行测量机房区域施工场地的基本参数数据,不再等土建施工完毕后提供暖通空调施工作业的全部场地,就可以利用BIM进行建模型和深化设计相关工作。在设备的采购周期中,可在工厂内完成构件的加工预制,与设备同时进场,简单拼装调试后投入使用。通过采用BIM建模,工厂预制生产、自动焊接、模块运输、整体安装的DPTA施工技术,从而保证工程项目能短周期、低风险、高质量的顺利完成。

2 工程概况

山东港口大厦是一栋42层超高层建筑,建筑物为六边形渐变至三角形塔体造型,建筑高度为198.9m,地上建筑面积73000m2,本项目主要用于青岛港(集团)、青岛海事局、山东港口集团等单位,作为港口配套服务办公的场所。楼层设计主要包括办公室、餐厅、档案室和数据网络机房等。本项目办公楼层及地下餐厅采用集中冷热机房作为集中冷热源,设计供冷总负荷为8030kW,供热总负荷5840kW。制冷机房、换热站、水泵间位于地下一层,面积834m2。制冷机房内共配置2台制冷量2812.8kW的电动离心式冷水机组及2台制冷量1230.6kW的电动螺杆式冷水机组、3台制冷板换、4台换热板换,24台各类水泵等设备。制冷机房及换热站负担地下餐厅及地上办公楼空调供冷供暖负荷。机房兼顾冷暖两种工况,采暖以市政供暖加换热站为热源设备,制冷以离心式和螺杆式冷水机组为冷源设备,过渡季采用自然冷源,降低运行费用。

3 装配式机房施工流程

3.1 信息采集

根据本项目冷热机房区域现场实际状况,结合机房平面图利用激光测距仪、线坠、激光投线仪、卷尺、全站仪、测量机器人等进行机房场地的基本数据测量,同时根据设计要求,收集阀门、接头法兰等设备技术指标和规格尺寸。

3.2 BIM优化设计

根据现场测量的基本数据和收集到的技术参数,对机房内冷热设备和管道进行综合排布。利用BIM技术对冷热机房内的机组设备、管道及管件、支吊架体系进行建模并利用BIM技术对设备及管系进行优化设计,降低管系局部走向的流体阻力,调整管系的流向比摩阻,优化管系的空间布置,从而使暖通空调管系设计布局合理,减少管系的弯头数量,泵组出水口采用顺水三通,降低管路系统水阻,提高运行效率,降低运行费用。综合考虑现场装配环境及工厂加工情况,对预制管道进行合理拆分,最大程度保持管道的整体性。通过三维设计对机房内各组成部分进行工艺分解,分解为可以在车间预制加工的模块。

3.3 工厂预制及运输

在本项目冷热机房系统施工方案和冷热机房的BIM模型以及优化设计完成了以后,就可以从BIM软件系统中导出机电管系构件的零部件加工图,工厂预制生产工段根据导出的零部件加工图进行精准下料、加工制作。管系构件加工完成后,预制工厂再将管系构件和设备组件进行模块组装。

3.3.1 管道预制加工流程

图1

3.3.2 管道预制加工技术要点

在工厂预制阶段,全部管道均在工厂采用数控设备切割,通过管道预制焊机,将传统人工焊接改为机械焊接,控制好坡口形式、坡口形状及焊接的饱满度等,所有焊接完成管道均达到一级探伤合格标准;所有管道涂装防腐在工厂制造中心涂装车间操作完成,全程机械化操作,一次成型,避免因施工现场条件限制造成喷漆漆膜不均匀,漏刷现象。在工厂将工程的大部分设备和管道预制组装完毕,现场只进行法兰连接;最大程度节省安装成本,避免因现场工人安装技能参差不及齐而出现问题。

3.3.3 机电管系运输吊装

预制管件运输前,根据机房装配图,在工厂生产出的所有设备管道部件进行分类编码,根据现场安装顺序进行装载运输,一次运送到现场后按对照编码拼装,实现快速化安装。机电设备及管系运至现场后吊装前,根据工地现场条件制定专项吊装方案并报批,同时对管系模块定位尺寸进行再次复核,确保机电管系模块吊装一次性成功。由于机房现场出入口狭窄,转运通道无法满足大模块转运,采取将所有模块化整为零,到达冷热机房区域后再组装成较大的模块,然后由大模块根据机房装配图进行系统安装定位。

3.4 机电设备及管系现场装配

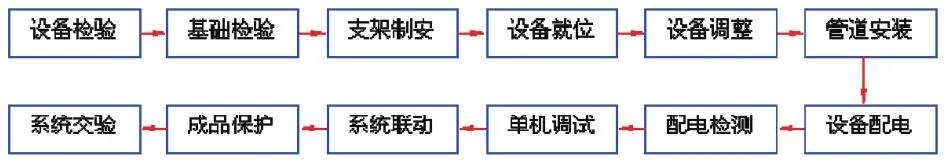

3.4.1 设备及管系安装流程

图2

3.4.2 设备及管系安装技术要点

机电设备及管系安装作业前,技术及施工人员对作业现场的设备及管系施工图要进行熟悉,掌握施工现场机电设备及管系的装配位置和定位方向。为确保机电设备和管系各个模块在施工时的精准定位,技术人员利用测量机器人对设备及管系的空间定位进行精准测量,并对施工作业人员进行可视化交底,把施工作业过程中可能发生的相关问题加以归集,提前策划研究并制定相关施工方案,为后续装配施工做好准备。

本项目的螺杆式冷水机组、空气源热泵等设备直接利用施工塔吊或汽车吊将设备吊至相应的楼层,然后利用拖排将设备运输就位安装。设备吊装前做好技术交底,严格按照施工规程进行吊装作业。在吊装设备时注意吊装的绳索必须挂在设备专用的吊环上,不得挂在组件的盘管、设备接管等部位。设备就位前事先用枕木及钢板铺设斜坡,同时在基础上垫置枕木,以保护地脚螺栓。将拖排牵引索通过滑轮组接至卷扬机,由卷扬机将设备拖至基础上。

机电管系模块吊运到现场后,施工人员按照机房装配图纸,对照每个管件的编码,将其运输至相应设备前对管安装,利用管段法兰和螺栓连接起各个模块,实现全程无焊接作业,就能在极短的时间内将机房安装完成。为模块化施工打下良好的基础。为了保证机电设备和管系安装的精度,施工人员采用活套法兰来校正泵组安装的误差,保证了设备和管系严密连接,管路采用成品支架体系,并将支架体系整体进行固定提升。规范保温作业工位,下脚料等固废集中堆放处理,杜绝污染。优化粘接工艺,采用自带背胶橡塑保温板(管),确保每一个接口粘接牢固。施工中坚持自检、互检和专业检查相结合的原则,对每一施工环节进行检查合格后,方可进行后序工作。

3.5 效益分析

本项目冷热机房施工应用BIM技术和DPTA施工技术,采用装配式整装作业方法,优化了现场空间布局,节省占地面积约100m2;现场拼装相较于传统施工节约安装周期80%。冷热机房现场拼装只进行法兰连接,实现了零焊接作业,所有下脚料等固废物集中堆放,集中处理,杜绝二次污染,同时根据不同机组安装条件,增加抗振及降噪措施,降低对环境的影响,符合真正的绿色施工要求。

4 结语

装配式整装冷热机房具有设计标准化、生产工厂化、现场装配化、机电一体化的特点。通过运用BIM技术和DPTA施工技术,实现工厂整装预制和现场组装的完美结合,有利于实现项目的精细化管理。同时装配式机房的施工突破现场作业环境条件约束,给机房的施工带来极大的方便,从而实现建筑机电安装向集约化、工厂化、精益建造转变。