堆取料机堆料工作时防溜车研究

2021-09-10王玉恒

王玉恒

(首钢京唐钢铁联合有限责任公司,河北 唐山 063000)

1 堆取料机使用现状

钢铁厂内使用的堆取料机(俗称大机)根据其堆、取功能可以细分成堆料机、取料机和堆取料机,其中堆料机和堆取料机都能承担堆料的功能。普遍来说,堆料时的能力要大于取料时的能力。例如,某沿海钢厂,物料直接从港口由抓船机从货船上抓出,再由码头的皮带直送钢铁厂的原料场,钢铁厂的堆取料机(及堆料机)堆料能力为7500t/h,取料能力则为2000t/h。

堆取料机(及堆料机)在堆料时,物料在地面皮带上由堆取料机(及堆料机)尾车上到中心溜槽再由悬臂皮带堆积到料堆上。在此过程中,地面皮带机的运转带动及物料在尾车上的压迫,都给了堆取料机(及堆料机)一个向前的推动力,如果制动力不足,就会造成溜车故障。

2 案例简介

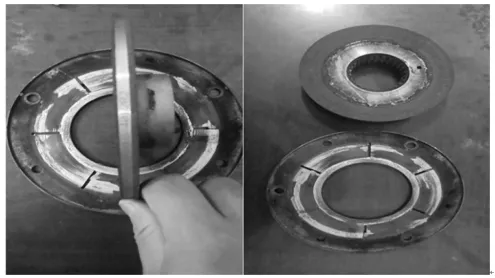

2020年6月13日4:13某钢铁厂矿料场内一台堆料机在卸船堆料过程中,发生溜车故障。维护人员检查4、5、6、7、8号走行制动器抱闸片损坏(见图1)。事后分析时,有人提出制动器抱闸片调整间隙有问题或者线圈阻值发生变化导致磁力变小,这两种原因最终导致制动力不足。

图1 过磨损的抱闸片

经过翻查维护记录,该堆料机抱闸片于2019年12月19日进行更换;2020年2月16日、4月7日进行过间隙调整,间隙标准0.35mm,使用塞尺测量,经检查各项记录;此故障之前一个月以内没有司机反馈过设备有制动失灵的情况。综上就可以排除掉制动器维护问题,必须研究堆料机工作过程中的受力情况找到问题原因才能对症下药。查看上游皮带机皮带秤料量记录,溜车时瞬间料量已超过7500t/h的额定能力,达到了8329t/h(码头抓船机及皮带能力最高可达9000t/h)。翻查历年故障及询问司机,在超料量堆积的情况下,堆取料机未发生过类似问题,但该堆料机则发生过不止一次。

3 受力分析

上文中的堆料机为大连重工起重集团生产,型号为DBK7500.45型,堆取料机为同厂生产的DQLK2000/7500.55型。但相对于堆取料机(979t),堆料机本身自重小(561.7t),制动器也少近一半(堆取料机24个,堆料机14个)。

因矿料场内使用的堆取料机及堆料机对应的地面皮带长度、型号、驱动等基本条件相同,在同等料量的情况下,地面皮带对于两种机型的推动力近似可以看成是相等的。

从维护经验及直观感受上讲,堆料机的抗推动能力小于堆取料机,尤其是松开抱闸走行时,即制动器产生的摩擦力不介入时,堆料机相对于轨道的最大静摩擦力(外力超过最大静摩擦力时物体才会产生加速度)小于皮带的推动力时,就会出现被皮带推走的情况,且推动力比摩擦力超出越多,堆料机被推动的速度就越快。下面从受力分析的角度进行定性分析。

设皮带的推动力为F,堆料机自重质量为m,堆取料机自重质量为M,堆料机最大静摩擦力f1=μmg,堆取料机最大摩擦力f2=μMg,μ代表车轮与钢轨的摩擦系数,g代表重力加速度,μ,g为常数。

堆料机溜车加速度

堆取料机溜车加速度

假设F与μ确定,M大于m,综合式(1)和(2),定性比较来看,a1要大于a2。

假设料量产生的推动力使得堆取料机处于与临界平衡状态,a2=0,车轮与钢轨摩擦系数套用铁路上计算使用的黏着系数取0.3,代入两种机型的自重(忽略堆料时机上物料重量)计算可得,a1=2.2m/s2。此计算可以证明,在打开抱闸的情况下堆料机比堆取料机的抗推动能力是差很多的。

4 验证分析

询问当天司机作业过程,堆料给定位置为料条280~400m处,采用鳞状堆积方式进行堆料。鳞状堆积不同于定点堆积方式,虽然它能使物料堆积的粒度更均匀,但需要在堆料点附近频繁前后移动,因此会频繁开闭制动器。

料场内有一处监控摄像头,查看监控视频录像,可以看出视频录像显示时间4:12:40开始,堆料机向东出现明显走行迹象(司机说当时要向东走行堆料,皮带运行方向也是自西向东),4:12:45开始车轮及其走行电机处出现明显冒烟迹象,堆料机开始制动,4:12:58悬臂皮带卸料停止,4:13:03堆料机停止走行。

结合司机事后描述,推断整个过程为堆料要进行鳞状堆积,司机准备动车向东走,抱闸打开瞬间,堆料机失去制动力,仅有自重产生的静摩擦力,正好赶上码头放过来的超额大料量,瞬间将堆料机向东推走。堆料机正常走行最高速度0.5m/s,皮带堆料速度4m/s,推测堆料机当时被皮带带动,至少有2~3m/s的速度,司机见车被推走,先是将走行停止,推杆回零位自动抱紧抱闸,但此时走行速度已超过设计速度,抱闸抱紧后超速制动仍有向前的惯性,并且视频可以看出车轮位置已经冒出白烟,与抱闸片超量磨损相吻合。司机拍了急停,堆料机整体断电,最终按视频上大机对料堆的相对位置变化推断大机被推走约40m。

5 防溜车措施

为了防止堆取料机溜车,除了常规的进行制动器的维护保养,还需要考虑堆取料机因原始设计不足及生产工况条件变化带来的不利因素影响。

现在使用的堆取料机基本上都没有速度反馈控制,只能由变频器给定输出,一旦出现上文案例中的溜车情况只能靠司机进行判断及时停机,若溜车严重的情况下司机来不及停车,就可能会出现悬臂撞料堆等恶性事件。因此制造厂在设计制造时应对这种情况进行考虑,引入速度反馈进行闭环控制。而对于现有设备,主要考虑偶尔出现的超料量如何进行防范。

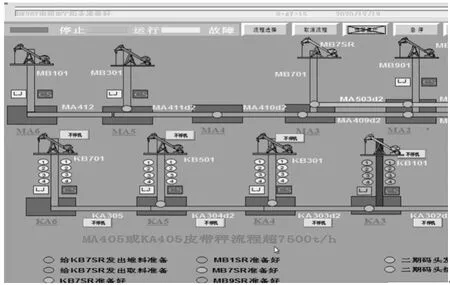

对于超料量,可以结合皮带秤信号与整个料场的作业控制系统,做出超料量报警,在上游皮带有超过额定值的大料量出现时,向中控室操作员和堆料机司机发出信号,如图2,提醒注意提前防范。因报警信号到达会比大料量到达堆取料机提前几十秒(由皮带秤和堆取料机之间距离决定),防范措施可以有临时停止作业,临时改鳞状堆积为定点堆积等。

图2 中控室操作电脑报警