“奔驰”在高质量发展的新时代

——访北京奔驰汽车有限公司车身二工厂总经理郭东栋

2021-09-10晨曦王宁

晨曦 王宁

聚焦北京奔驰

北京奔驰汽车有限公司(以下简称北京奔驰)成立于2005年8月8日,是北京汽车股份有限公司与戴姆勒股份公司、戴姆勒大中华区投资有限公司共同投资,集研发、发动机与整车生产、销售和售后服务为一体的中德合资企业。

多年来,北京奔驰以卓越运营持续为消费者提供卓越产品,并在实现开创性数字化生产的同时,践行负责任的可持续性承诺。面向制造业的未来,北京奔驰将把“数字化、柔性化、高效、可持续”作为智造新理念,打造与梅赛德斯-奔驰全球生产系统一致的制造体系。

北京奔驰依托现代化的管理、严苛的质量体系、持续精进的领先工艺和制造技术,满足快速增长的多元化市场需求,不断为中国消费者提供高标准的产品与服务。在科技革命高潮迭起、行业变革渐入佳境的今天,北京奔驰已率先踏上高端制造与创新转型的道路,引领着首都汽车工业持续向高精尖转型升级!

作为首都高端制造业的典范,北京奔驰集世界先进的制造工艺与现代化的管理于一身,先后荣获“全球卓越运营工厂”“绿色示范工厂”“全国文明单位”“全国模范劳动关系和谐企业”“全国五一劳动奖状”“北京市智能制造标杆企业”及“中德智能制造合作试点示范”等荣誉,以实际行动推动自身高质量发展。

从2015年到2020年的6年间,北京奔驰整车产销量从25万辆增长到60万辆,提前一年全面实现“十三五”规划的各项主要指标,成为北京市产值最高、利润最高、纳税最高的单体法人企业。

未来,北京奔驰将继续秉承"行则致极"的企业精神,以“奔驰车,中国造!”为使命,以“星徽闪耀@BBAC”为愿景,向着成为“走向世界的、国际化的中国高端汽车品牌标杆企业”的目标不断前行!

郭东栋其人

郭东栋,39岁,高级工程师,2006年加入北京奔驰,2018年升任北京奔驰设备维护部总经理,现任北京奔驰车身二工厂总经理兼北京奔驰业务信息安全官,全面负责北京奔驰车身二工厂生产运营及业务信息安全工作。

从事汽车制造业工作16年来,郭东栋始终关注智能制造与智能维护前沿科技,注重理论探索与实践创新相结合,不断突破技术壁垒,在精益管理、智能维护、利旧改造、人才培养等方面带领团队取得骄人成绩,引领行业发展。

郭东栋善于学习,不断提升自我,在多个国家期刊发表各类论文累计20篇,取得4项软件著作权、1项国家专利,参与编写1项国际标准、1项国家标准和1项行业标准,主持编写2部专业书籍及中英文双语版培训教材《SAP iPro工厂维护基础操作指南》。工作之余,他先后就读于吉林大学和北京大学,分别取得了软件工程硕士和工商管理硕士学位。

车间内,兼具智能化与环保性的生产线正开足马力生产;车间外,满载成品汽车的重型货车整装待发……近日,本刊一行来到北京奔驰亦庄基地,即刻被井然有序的高智能化生产车间和干净整洁的办公景象吸引。

接受本刊专访的是现任北京奔驰车身二工厂总经理兼北京奔驰业务信息安全官——郭东栋。高高瘦瘦的外形,彬彬有礼的举止,他面孔虽然年轻,谈吐却极为成熟睿智。

15年前,郭东栋加入北京奔驰,并伴随她一路成长。2018年升任北京奔驰设备维护部总经理的郭东栋,全面负责北京奔驰后驱车厂区设备设施运维及信息安全工作,现任北京奔驰车身二工厂总经理一职。

在交流中,郭东栋侃侃而谈,专业而娴熟。本刊了解到,今年北京奔驰将继续向新的产量目标迈进,这背后深藏哪些优秀的设备管理经验助推着产能的不断提升?这样一个大型企业又如何在高质量发展的新时代一步步做到精益生产、创新发展?郭东栋与本刊进行了深入的交谈……

设备精益管理:年产量突破60万辆的加速器

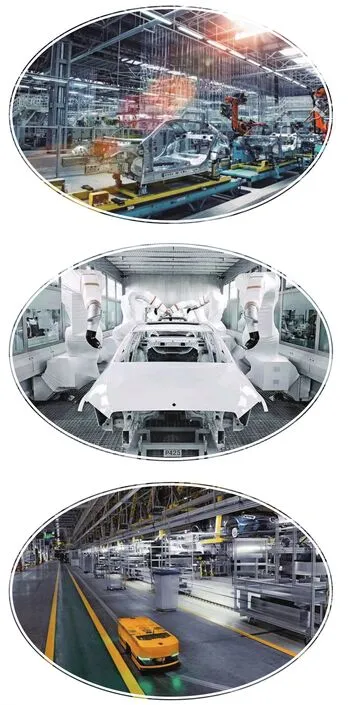

镜头聚焦

一辆辆靓丽时尚的轿车在北京奔驰总装车间内整齐排列,这是现代科学与技术的结合。技术人员身穿统一工作服,轻松自如地组装着车身,其间还有智能机器人在高效运转着,为员工分担工作,加速提升着生产效率。在这里,听不到刺耳的嘈杂声、看不到脏乱的画面,车间宽敞、明亮,工作井然有序。据工作人员介绍,目前生产的车辆正处于供不应求的状态。

在被疫情席卷的2020年,北京奔驰以“防疫情、稳经营”为主基调,在保证全体员工健康安全的前提下,于2020年收官之际,实现了年产量突破60万辆的目标,并实现连续11年保持快速增长,这其中,设备精益管理成为公司2020年经营工作顺利完成与高质量发展的助推器。

——郭东栋语

问:我们了解到,在去年疫情的冲击下,北京奔驰依然能够实现年产量突破60万辆的目标,这背后一定离不开先进的生产设备、精益的设备管理,请简要介绍一下这方面的情况。

答:的确,先进的生产线是高质高效生产的基础。北京奔驰有三大厂区多条生产线,我们先后引进ImpAcT、HSN、FLS等200余种全新的生产制造技术,拥有230余类设备,设备总数超10万台,维护资产总额超百亿元。同时冲压车间拥有全球最先进的德国舒勒伺服直驱自动化生产线;装焊车间七大连接工艺通过2000多台不同功能的机器人实现自动化生产;涂装车间使用以纯水为载体的水溶性喷涂装备,在线监测系统和循环处理系统使车辆始终处于闭环控制之下;总装车间高柔性化的设备保证了不到一分钟就有一辆高品质的奔驰车驶下装配线;发动机工厂拥有近千台来自30多个世界级机床供应商的高端设备,涉及100多种先进技术。这些技术为高质量发展奠定了强有力的支撑。

问:以您的切身经历而言,有哪些设备管理经验可以分享?

答:设备精益管理是提质增效的有力保障。

第一,用指标衡量管理成效。我们秉行思行合一的理念,自2016年提出“走向卓越”规划以来,设备维护团队在控制各项关键运营指标方面卓有成效,其中,设备技术可利用率平均提升3%,大停机次数平均降低55%,平均维修时间降低45%,预防性维护比例提升30%,单车工时/单发动机工时平均降低27%,蓝领可利用率提升20%,单车备件成本降低5%,备件库存周转率提升40%,备件库存投资比降低24%,多项KPI指标已成为戴姆勒全球工厂标杆水平。

第二,智能维护很关键。智能制造是未来工业变革的发展方向,面对大数据和云计算时代的到来,设备维护团队先后在各厂区部署上线包括生产流程监控系统、信息管理系统等在内的10余种智能管理系统。通过动态监控、大数据分析、移动平台开发等功能的应用,逐渐形成移动维修解决方案和预测性维护策略两大技术版块。同时,完成SAP iPro系统的全面上线及SAP iPro移动端的推广工作,系统化管理维修工单及备件领用。在提升蓝领效率和预防性维修有效性的同时,推进维修模式向智能化方向快速转变,建立全球化的更智能的软件研发网络。

北京奔驰先后引进ImpAcT、HSN、FLS等200余种全新的生产制造技术,现有三大厂区多条生产线

第三,顺应行业发展趋势。我们的技术维护将通过更专业的技术能力、更精益的管控策略和更全面的跨国合作,为即将到来的工业技术变革做好准备,达到行业领先水平。以“高业绩、强效率、低成本”为起点,带领我国团队向着世界级维护的目标发起新一轮的冲击。只有顺势而为,才能使自己的产品更适宜未来市场。

设备智能维护:降本增效的有力保障

镜头聚焦

在北京奔驰制造车间内,分布着近3000台机器人,它们正在“勤劳”地完成着属于各自的工作任务。穿梭其中,仿佛置身于一座未来工厂,机器人硕大的手掌托举着汽车框架,就像变形金刚一样有力而灵活。后台人员注视着无处不在的智能监控传输出来的数据,时刻把控着每一道工艺的细节与品质……

智能制造是当今以及未来的发展方向。未来机器人会更加专业化,分工会更加明确,并且与3D打印、工业VR等充分结合,形成相互协作、共同分享的新模式,同时解放人力,使人们去做更有价值的事情。人机协同、相互促进将是智能制造产业未来的发展模式。我们相继荣获2020鼎革奖中国数字化转型先锋榜年度新技术应用突破奖、2020年第二届全国汽车行业智能制造与技术创新成果特等奖等重大奖项,得到了同行极高的评价和优异的反馈。

——郭东栋语

问:当今,是一个智能化的时代,智能制造能够有效提高工作效率,您带领团队开展了很多智能制造、维护类工作,请简单介绍一下。

答:推进智能维护工作,全面助力智能制造一直是我的主要工作,也是我的目标。

首先,我们注重智能维护系统的开发利用。SAP系统在北京奔驰的全面推广,使其成为戴姆勒工厂中首个实现维修工单抢单、派单和工时实时显示功能的维修工单管理系统,将设备平均维修时间降低0.5分钟,人员利用率提升9%,蓝领人员数量减少5%。又比如,我们还推广实施了iPortal系统,持续推进各车间丢产归类比例提升,保障数据准确性,在标准化运营、可视化开发、准确性应用三方面将北京奔驰打造成戴姆勒全球工厂中iPortal应用程度最高的工厂,助力产能提升。

其次,我们注重智能仓储的开发利用。我们筹划并建成了北京奔驰智荟仓库,将非生产性物料集中在一个仓库进行统一管理,库房无人,干净、整洁。作为戴姆勒全球首个集中化程度最高的非生产性物料库房,将车间占用面积减少62%,优化了人员岗位,人力成本降低53%,预测未来5年财务成本平均每年可节省超千万元。

最后,我们注重搭建设备预测性维护平台。全面上线智能维护系统,确立了公司预测性维护的整体方向和发展目标。如冲压工厂主电机故障预测及大数据分析,装焊工厂涂胶系统故障预测和机器语言算法等项目,实现了维修费用的大量节省和技术指标的显著提升。

问:您带领团队开展了哪些设备利旧改造项目?

答:设备的利旧改造,能够为企业发展创造经济效益。为此,我带领团队对车身工厂其中一处全手工操作工位进行升级改造,成功将其打造成机器人全自动运行工位,成为公司历史上第一个未依赖外部供应商独立自主完成的重点项目,取得了良好效益,累计为公司节省各项成本超千万元。在疫情期间,我带领团队完成装焊车间螺柱焊自动岛改造项目,以利旧设备为主自主搭建螺柱焊自动岛,实现两种车型,共计320个焊点的自动化焊接,累计为公司节省成本超300万元。

人才培养:助力“十四五”开新局

镜头聚焦

北京奔驰始终强调“技能人才是公司人才队伍的重要组成部分,是技术工人队伍的核心骨干,在加快产业优化升级、提高企业竞争力、推动技术创新和科技成果转化等方面具有不可替代的重要作用”。

面对新技术的快速迭代,部门快速适应新环境,持续提升核心竞争力,培养复合型人才,为北京奔驰可持续发展打好坚实基础。

——郭东栋语

问:北京奔驰作为我国汽车行业人力管理标杆,请问在人才队伍建设方面,都做了哪些工作?

答:近些年,北京奔驰不断加强五项人才队伍建设,着力发现、培养、集聚一大批国际化的经营管理人才,引领创新型专业技术人才、高级技能人才、复合型党群人才和优秀储备人才,持续提升人才队伍建设,全面打造人才工程。我们筹划建立“自动化学院”人才成长体系和“导师制”活动,累计培养出高级工193名、技师97名、高级技师9名、首席技师1名,这不仅使部门发展有了持续动力,还为员工职业规划厘清了方向。优秀蓝领员工多次在国家级、北京市级和集团级比赛中斩获佳绩,硕果累累。在白领员工方面,共计培养多名总经理、高级经理、高级主任工程师及主任工程师,向公司多个部门输出20余名优秀员工。同时积极组织内部LSX领导力培训,提升内部管理层领导力水平,部门人才培养体系全面开花结果。其中,技术维修部,为全厂全公司提供设备设施维护管理员工超1000人、维修师200多人,以专业的技术探索,为公司发展加油助力。