SiP薄弱点置球缺陷演化的热响应特性研究

2021-09-10苏步升吕立明

苏步升,吕立明

(中国工程物理研究院电子工程研究所,四川 绵阳 621999)

1 前言

近年来,封装技术的功能一体化,体积小型化趋势发展迅速,同时对封装产品的稳定性与可靠性提出了高标准、严要求。军用射频SiP产品有着小批量、高价值、结构复杂、工作环境极端等特点。而射频SiP产品由于自身结构特点:置球径小、密度高、置球间距小、数目多,无underfill,置球应力更集中,因此,比普通的SiP电子器件追求更高的可靠性与稳定性。

SiP产品的失效符合木桶效应,大多是由于SiP内可靠性最薄弱器件,引线,或置球的失效直接导致的。从长期来看,SiP产品在服役过程中受到周期载荷或随机载荷的作用,逐渐积累损伤导致失效,其中可靠性最薄弱的层间BGA置球阵列的失效是直接原因。文献[1]中田野等人的研究指出了热循环载荷下BGA阵列的薄弱点关键置球是最外侧边角处置球。徐幸等人的研究表明,由于热膨胀系数的不匹配,关键位置置球与焊盘界面外缘处应力最大,是置球中最易损伤的薄弱点。引起置球失效的载荷中有55%来自热载荷。在热循环载荷的长时间作用下,置球发生蠕变应变等,产生缺陷损伤累加效应,导致裂纹等缺陷愈演愈烈,从而疲劳失效。在失效物理学领域有多种研究置球裂纹生长规律的方法。近年来,Darveaux提出的基于应变能的疲劳寿命公式被广泛认可,它将裂纹扩展速率使用应变能及其他参数表示,将裂纹贯穿置球直径作为置球失效标准。文献[4]中邵陈希基于Darveaux寿命公式,使用有限元方法研究了置球对环境温度载荷以及热源载荷的响应,并计算了疲劳寿命值。文献[5]中TM.Alghoul深入研究了置球的蠕变失效物理机制,表明置球通过蠕变致使裂纹扩展进而失效的过程存在三个阶段:(1)裂纹萌生阶段;(2)裂纹线性扩展阶段;(3)裂纹加速扩展阶段。同时指出置球疲劳寿命跟裂纹的三个阶段有很大关系。

本文基于置球裂纹演化的载荷响应,分析了SiP中薄弱点置球球体裂纹尺寸与裂纹尖端响应的关系,进一步计算预测球体裂纹的寿命,进而预测SiP器件疲劳寿命可靠性。

2 SiP薄弱点置球裂纹扩展分析

2.1 SiP薄弱点

SiP是集成多个功能芯片器件在一个封装内,包括处理器、存储器等器件。结构上使用同层并排、多层堆叠的方式实现芯片高度集成。有提高封装效率、降低系统成本、减小物理尺寸、增强电性能、降低功耗等多重优势。层间植入BGA(Ball Grid Array)来支撑物理结构,并起到传递短延迟、高保真、低噪声信号的功能。据Electronics Academy Webinar公布,由于置球失效(占比46.69%)而导致的电子产品失效概率最大,一定程度上置球的可靠性即保证了SiP的可靠性,BGA中的置球成为SiP中可靠性的薄弱点(图1)。

图1 SiP截面示意图

2.2 置球裂纹产生及扩展

置球失效有多种原因,包括疲劳、脆性断裂、塑性变形和蠕变等。其中由于周期性的载荷导致的裂纹扩展疲劳失效是最主要的失效形式。置球中裂纹的产生有多种原因,在SiP产品生产阶段,包括制作工艺过程中升温淬火等残余的气泡内部裂纹;热载荷加持下高应力集中区域影响产生裂纹;置球与上下基板之间热膨胀系数的差异导致的结构应力产生裂纹等。裂纹的扩展原因,大多的是在SiP产品的服役阶段,由于温度等载荷循环加载,置球的应力分布响应也呈周期性,进而导致裂纹等缺陷的恶化。

置球裂纹按位置及扩展方向一般划分为两种类型,头部裂纹和球体裂纹。头部裂纹位于置球与上焊盘连接处附近水平扩展,这是服役过程中由于CTE不匹配常出现的裂纹。球体裂纹位于置球内部,一般沿置球直径45度方向扩展,这是生产阶段常见残留的短裂纹,且后续扩展为球体裂纹危害极大。图2展示了置球两种裂纹的截面简图。左图的两条黑色线段从上到下分别表示头部裂纹以及球体裂纹,右图展示裂纹头部的形状。

图2 置球头部裂纹与球体裂纹(左)裂纹尖端俯视图(右)

2.3 置球裂纹扩展疲劳寿命

关于置球裂纹扩展导致的疲劳失效最大寿命的众多研究中,Darveaux提出的基于能量的疲劳寿命模型被广泛用于预测BGA和CSP的置球疲劳寿命。模型描述了两段寿命,其中N0描述裂纹萌生时的寿命值,另一段为从裂纹萌生至裂纹断裂的寿命值,模型采用置球直径a与裂纹扩展速率da/dN的比值表示。

经过大量寿命实验统计绘制的寿命曲线如图3所示,置球裂纹失效过程存在三个阶段:(1)裂纹萌生阶段;(2)裂纹线性扩展阶段;(3)裂纹加速扩展阶段。在第二和第三阶段之间存在一个非线性转折,即裂纹从某一长度Nx加速扩展导致置球失效。使用Darveaux模型估计的寿命循环数在统计大多数器件寿命时的可靠性会稍微偏低一些。这是由于大多使用模型预测的寿命使用的是置球与焊盘连接处的直径,而一旦出现球体裂纹,对寿命的可靠性影响就非常大。

图3 实际寿命与裂纹长度关系曲线

3 仿真实验

本章将模拟裂纹演化扩展过程中的热载荷响应,来分析球体裂纹尺寸与疲劳寿命的关系。首先,对SiP中的单层组件建模仿真,找出关键置球,根据文献[1],关键置球位于边角位置,即靠近外侧的置球所受应力响应最大,最有可能先出现失效。然后对此关键位置单个置球进行子模型分析,并植入球体裂纹,设置每种裂纹类型尺寸做为变量,通过改变裂纹尺寸来做多组仿真实验,得到对应裂纹尖端应力及应变能密度响应。

3.1 建模与参数设置

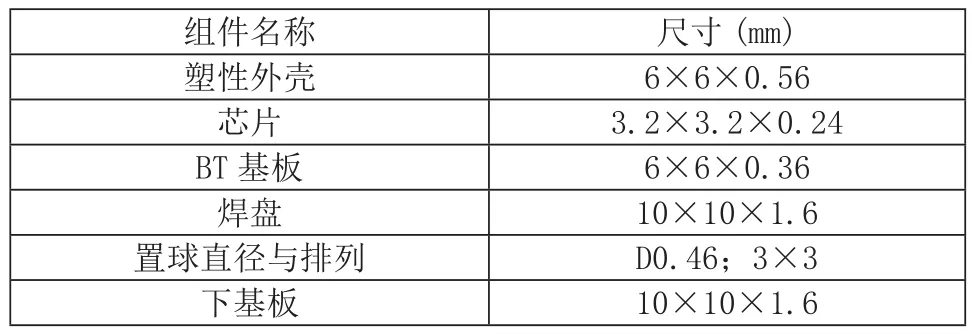

对SiP器件内单层置球阵列进行对称1/4建模,如图4所示,3行3列置球阵列置于下基板上,置球阵列上方由下至上分别为焊盘、BT基板、芯片、塑性外壳,结构几何参数如表1所示。

表1 SiP单层组件几何参数

图4 SiP单层置球阵列建模

置球使用Sn63Pb37钎料,并设置如表2所示的Anand本构模型参数来描述置球的粘塑性力学行为。设置各组件材料参数,对置球使用多域切分有限元网格,在1/4分界面添加对称约束,底部中心对称点添加全约束。随后子模型分析中对图4中最外侧边角处置球分离,建立如图5所示的球体裂纹模型,插入切割边界位移响应后进行单独分析。

表2 Sn63Pb37的Anand参数

图5 单置球子模型植入裂纹剖面图

基于IPC-9701文件中CT4热循环条件施加热载荷。起始零应力温度设置为25℃,温度变化阶段升温降温速率为0.2℃/s,温度保持阶段持续900s。单个循环周期为3600s,由于温度载荷加载多个循环过程中,置球的应力应变能等呈周期性变化,且几个循环后热响应值会趋于稳定,因此本文共加载计算三个热循环10800s,温度范围为-55~125℃,在三个热循环结束后回到初始室温25℃,其温度载荷与加载时间的变化曲线如图6所示。

图6 热循环载荷设置

3.2 仿真结果与数据处理

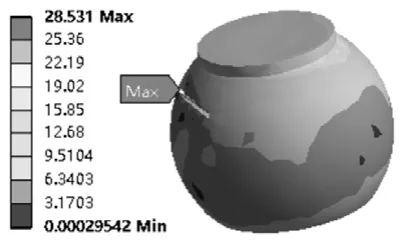

首先对单层SiP的置球阵列加3个温度循环载荷找出关键置球,跟文献[6]的仿真结果一致,关键置球位于阵列的最外侧边角处,然后使用子模型分析法对关键置球植入圆弧形球体裂纹建模。图7和图8展示了裂纹尺寸为0.02mm和0.13mm时的热响应von-mise应力云图。

图7 裂纹尺寸为0.02mm时的mise应力分布图

图8 裂纹尺寸为0.13mm时的mise应力分布图

仿真结果得出:

在裂纹尺寸较短时,最大应力值响应仍出现在置球与头部焊盘或IMC之间连接处附近,如裂纹为0.02mm时最大应力响应为25.779MPa,而此时裂纹尖端的应力响应值较小一些。

当裂纹尺寸逐渐增加,置球的最大应力点从头部连接处附近转移至裂纹尖端,如裂纹为0.13mm时最大应力响应为28.531MPa。图9展示了裂纹尺寸为0.02mm和0.13mm时,裂纹尖端附近的应力分布。长尺寸裂纹尖端附近高应力响应密度更大,说明了裂纹尖端存在应力集中,裂纹尺寸越长应力就越集中。同时也会导致置球其他位置的应力响应更小。

图9 不同尺寸裂纹尖端附近应力响应

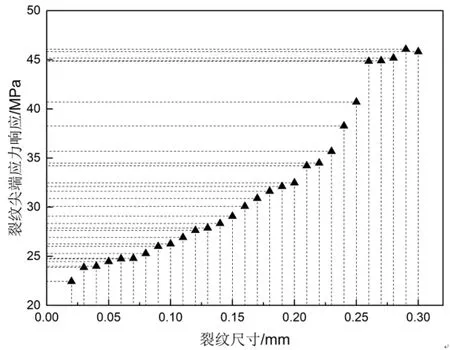

随着裂纹尺寸的增加,裂纹尖端应力响应及平均黏塑性能量密度变化趋势如图10、图11所示。

图10中,置球内部裂纹尖端的应力响应值随着裂纹尺寸先呈线性增长趋势,这对应了裂纹的线性增长阶段。当继续增大裂纹尺寸,置球裂纹尖端应力响应值不再线性增长,而是突然大幅增加后保持水平。表明此时裂纹尖端最大应力响应值接近于设置的材料强度极限参数,此时认为置球失效的可能性将加大,可靠性降低。

图10 不同裂纹尺寸的裂纹尖端应力响应

图11中,置球内部球体裂纹尖端的应变能密度响应值分三个阶段。

图11 不同裂纹尺寸的裂纹尖端应变能响应

小幅线性增长阶段:此时,裂纹尖端应变能密度幅值不高且呈线性增长,对应了置球的最大应力响应点位于头部而不是裂纹尖端。裂纹尖端累积应变能密度小幅增长。

稳定阶段:此时,裂纹尖端应变能密度幅值基本稳定。根据Darveaux疲劳公式理论,此时的裂纹尺寸增长率恒定,并正比于单个循环内的平均应变能密度。

大幅非线性增长阶段:此时,裂纹尖端应变能密度幅值有较大的阶跃性,对应的应力响应也有较大的变动。裂纹尺寸增长率也增加,对应于疲劳曲线的不稳定阶段。

3.3 疲劳寿命计算

由仿真结果得出,裂纹尺寸在Nx=0.25mm左右的热载荷响应发生跳跃。根据此裂纹特征断裂长度,使用文献[6]的常系数如表3所示,基于Darveaux疲劳模型计算,计算时要注意mm与inch,psi和MPa的单位转换。

表3 Darveaux中K1~4常数数值

经计算预测置球总寿命为783个循环,比文献[6]中使用头部裂纹直径作为特征长度的预测寿命缩减了19.77%。

4 结语

(1)置球球体裂纹尺寸较小时,裂纹尖端的应力响应小于置球头部与焊盘连接处附近的应力响应。随着裂纹尺寸的增加,裂纹尖端的应力响应呈线性增加,并在超过头部附近的应力响应后,最大应力响应点从置球头部附近与转移到了裂纹尖端。

(2)随着裂纹尺寸的增加,置球裂纹尖端附近区域内的高应力分布更加密集,其他低应力区域变大,整个置球的应力分布更加集中在裂纹尖端。

(3)随着裂纹尺寸的增加,大约在过半径大小后,裂纹尖端应力响应出现从线性增长变为非线性变化的转折点,此后维持稳定。基于转折点尺寸做为特征断裂长度计算Sn63Pb37置球的Darveaux的疲劳寿命比使用头部裂纹长度做为失效标准要短20%左右。