牡蛎干酶法制备海鲜调味基料的研究

2021-09-10张婷婷詹妙新张宾乐于立志王茵

张婷婷,詹妙新,张宾乐,于立志,王茵

(1.武夷学院 茶与食品学院,福建 南平 354300;2.福建省海洋生物增养殖与高值化利用重点实验室,福建 厦门 361012;3.江南大学食品科学与技术国家重点实验室,江苏 无锡 214122)

牡蛎是我国四大养殖经济贝类之一,属低脂高蛋白食物,含有丰富的营养物质及呈味氨基酸[1-2]。牡蛎提取物具有抑菌、降血脂、降血压、抗氧化、抗肿瘤等多种生理活性,因此在食品及药用方面都具有极高的应用价值[3]。近年来,牡蛎的产量不断提高,由于水产品存在较难保鲜、传统加工技术利用率低的问题,仅靠传统加工工艺已经不能满足社会的需求,因此对牡蛎进行更高效的开发利用迫在眉睫。目前我国牡蛎主要以菜肴及加工干制品为主,除了家庭常用佐料——蚝油是以牡蛎为原料制成外,其他的牡蛎加工制品并不多见。随着生物科学技术的发展和人们生活水平的提高,高值化水产品的需求量大幅上升,水解蛋白产品则为其中最受欢迎的一种。蛋白质被水解后变成小分子肽,营养价值升高,功能性质也有所提升,被越来越多的研究者所青睐[4]。在众多新型加工技术中,酶处理的技术作用条件温和,反应过程易于控制且可以较好地保留氨基酸等营养物质,尤其受到人们的青睐。以天然海产品为原料,采用酶制剂以适当条件进行水解,所得的酶解液即为海鲜调味基料。海鲜调味基料再经过复配、调配、浓缩或喷雾干燥得到最终产品——海鲜调味料。酶解法制备的海鲜调味料含有氨基酸、多肽、糖、有机酸、核苷酸等呈味成分和牛磺酸等保健成分,味道真实浓郁,经济适用,污染浪费程度很小,因此酶解法在海鲜调味料行业中应用广泛[5-6]。由于新鲜牡蛎在实验过程中不易保存,在储存及运输过程中易腐臭,因此本研究以干制牡蛎为原料。当前针对牡蛎多采用单酶水解法,但酶解产物常常存在氨基酸态氮含量低、蛋白质回收率不高等问题。因此,本研究选取牡蛎干酶解效果较优的两种酶类,采用复合酶解法,以酶解液的氨基酸态氮含量及感官品质为指标,通过单因素实验和响应面优化,制备感官品质和营养价值最优的牡蛎干海鲜调味基料。

1 材料与方法

1.1 材料与试剂

牡蛎干:产自福建省泉州市惠安县,依据GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中的直接干燥法,测定其含水率为19.7%。

风味蛋白酶(酶活力1.0×105U/g):浙江一诺生物科技有限公司;碱性蛋白酶(酶活力2.0×105U/g)、中性蛋白酶(酶活力1.5×105U/g):河南仰韶生化工程有限公司;木瓜蛋白酶(酶活力2.0×105U/g):南宁庞博生物工程有限公司;活性干酵母:安琪酵母有限公司;小苏打(食品级):南京甘汁园糖业有限公司;白醋(食品级):江苏恒顺醋业股份有限公司。

甲醛:三明市三明圆化学试剂有限公司;乙醇:西陇科学股份有限公司;酚酞、邻苯二甲酸氢钾、氢氧化钠:上海展云化工有限公司;以上试剂均为分析纯。

1.2 仪器与设备

HH-4CW电热恒温水浴锅 金坛市鸿科仪器厂;L18-Y915S九阳破壁机 九阳股份有限公司;Neofuge 15R高速冷冻离心机 上海力申科学仪器有限公司;FA224电子天平 上海舜宇恒平科学仪器有限公司;ZFD-A5040A全自动新型鼓风干燥箱 上海智城分析仪器制造有限公司;Sartourius PB-10酸度计 赛多利斯科学仪器(北京)有限公司;CJJ78-1磁力搅拌器 金坛市大地自动化仪器厂;RE-2000A旋转蒸发器 上海亚蒙生化仪器厂。

1.3 实验方法

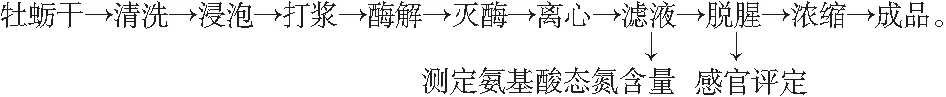

1.3.1 工艺流程

牡蛎干制备海鲜调味基料的工艺流程:

1.3.2 操作要点

将牡蛎干清洗后,以料水比1∶5(g/mL)添加蒸馏水,在室温下浸泡约24 h后,连同浸泡水一同放入破壁机中打浆,得到牡蛎匀浆。用食用小苏打水和食用白醋调节pH,加入一定浓度的蛋白酶,置于一定温度的水浴锅中酶解,再在沸水浴中灭酶10~15 min,冷却至室温。将酶解液在8000 r/min高速冷冻离心机中离心15 min后取上清液,加入1%活性干酵母混匀,在40 ℃水浴1 h,以去除腥味,再过滤除去活性干酵母[7-8],最后在55 ℃下真空浓缩至原始体积的1/3,得到牡蛎风味的海鲜调味基料。

1.3.3 复合蛋白酶品种的确定

参考文献[9]和[10],选用风味蛋白酶、碱性蛋白酶、中性蛋白酶及木瓜蛋白酶。依据厂商提供的最适酶解参数(见表1),在总加酶量3500 U/g的条件下分别对牡蛎匀浆酶解8 h,测定氨基酸态氮含量及感官评分。以氨基酸态氮含量为主要考察指标,在氨基酸态氮含量接近的情况下辅助考察感官评分指标。比较4种蛋白酶的酶解效果差异,选取最适的两类进行后续的复合酶解实验。

表1 不同蛋白酶的最适酶解参数Table 1 The optimum enzymatic hydrolysis parameters of different proteases

1.3.4 复合酶解的单因素实验设计

以氨基酸态氮含量作为考察指标[11],判断不同酶解条件对酶解效果的影响,每组实验均重复操作3次,取平均值。

酶解时间的确定:酶解时间分别设为2,3,4,5,6 h,其他工艺参数为:总加酶量3000 U/g,酶解温度55 ℃,酶解pH值7,风味蛋白酶与中性蛋白酶的酶活比1∶2(U/U)。

酶解温度的确定:酶解温度分别设为45,50,55,60,65 ℃,其他工艺参数为:总加酶量为3000 U/g,酶解时间3 h,酶解pH值7,风味蛋白酶与中性蛋白酶酶活比1∶2(U/U)。

酶解pH值的确定:酶解pH值分别设为6,6.5,7,7.5,8,其他工艺参数为:总加酶量3000 U/g,温度55 ℃,酶解时间3 h,风味蛋白酶与中性蛋白酶酶活比1∶2(U/U)。

总加酶量的确定:总加酶量分别设1000,2000,3000,4000,5000 U/g,其他工艺参数为:酶解时间3 h,酶解温度55 ℃,酶解pH值7,风味蛋白酶与中性蛋白酶的酶活比1∶2(U/U)。

复合酶酶活配比的确定:风味蛋白酶与中性蛋白酶的酶活比分别设为2∶1、1∶1、1∶2、1∶3、1∶4 (U/U),其他工艺参数为:总加酶量3000 U/g,酶解时间3 h,酶解温度55 ℃,酶解pH值7。

1.3.5 复合酶解的响应面优化设计

根据单因素实验结果,以氨基酸态氮含量为考察指标,通过正交实验对总加酶量、酶解水浴温度和酶解时间3个因素进行优化,实验设计见表2。

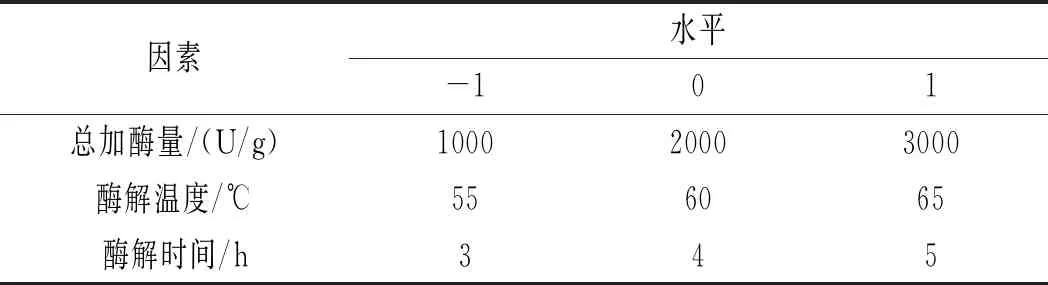

表2 响应面实验因素与水平Table 2 The factors and levels of response surface experiment

1.3.6 测定方法

1.3.6.1 酶解液中氨基酸态氮的测定

根据GB 5009.235-2016《食品安全国家标准 食品中氨基酸态氮的测定》中的酸度计法进行测定。

1.3.6.2 酶解液的感官评定

参考文献[12]设置感官评定标准,见表3。挑选10名食品专业的教师组建感官评定小组,依据表3对酶解液的色泽、组织状态、口感和腥味4个方面进行感官评分。

表3 感官评定标准Table 3 The sensory evaluation standard

1.3.7 数据处理

采用SPSS 18.0的Duncan法对实验所得数据进行显著性差异分析,单因素实验采用Excel 2016作图,响应面优化采用Design-Expert 8.0.6。

2 结果与分析

2.1 蛋白酶种类的确定

蛋白酶具有作用位点专一的特点,不同蛋白酶水解位点不同,同一种蛋白质使用不同外源性蛋白酶进行酶解时,水解效果呈现明显差异[13]。由图1可知,添加风味蛋白酶的氨基酸态氮含量最高,其次是碱性蛋白酶与中性蛋白酶接近,最低的是木瓜蛋白酶。该结果与冯丹丹研究得出的“牡蛎酶解液中氨基酸态氮含量较高的是中性蛋白酶和风味蛋白酶,较低的是木瓜蛋白酶”结果接近。由于风味蛋白酶氨基酸态氮含量最高,且感官评分也较高,因此确定风味蛋白酶为后续复合酶解的种类之一。碱性蛋白酶与中性蛋白酶的氮基酸态氮含量接近,但碱性蛋白酶的感官评分最低,因此选取中性蛋白酶为后续复合酶解的种类之二。由于木瓜蛋白酶氮酸基态氮的含量最低,因此不作选择。影响感官评分的因素除了氨基酸含量外,还有其他水解产物,如牛磺酸、有机酸、核苷酸、糖及锌、铜、硒等微量元素。选取风味蛋白酶及中性蛋白酶进行后续的复合酶解实验,与冯丹丹研究得出的“中性蛋白酶及风味蛋白酶对牡蛎的水解度较优”的结果相符。

图1 不同蛋白酶对酶解效果及感官品质的影响Fig.1 Effects of different proteases on enzymatic hydrolysis effect and sensory quality

2.2 复合酶解的单因素实验结果

2.2.1 酶解时间的确定

由图2可知,氨基酸态氮含量随着酶解时间的延长而升高。这是由于时间越长,底物蛋白质被水解成小肽和氨基酸等小分子成分越充分。当酶解时间低于4 h时,随着酶解时间的递增,氨基酸态氮含量显著上升(p<0.05)。当酶解4 h时,氨基酸态氮含量达2.6 mg/mL,与之前相比显著提高(p<0.05)。在酶解4 h之后,氨基酸态氮含量虽有上升,但速度趋于平缓,5 h和4 h相比,并未显著提高(p>0.05)。这是由于随着酶解的进行,底物不断减少,蛋白酶活力逐渐降低,水解速率下降。因此,考虑成本,将响应面优化实验中酶解时间设为4 h左右为宜。

图2 酶解时间对酶解效果的影响Fig.2 Effects of enzyme hydrolysis time on enzymatic hydrolysis effect

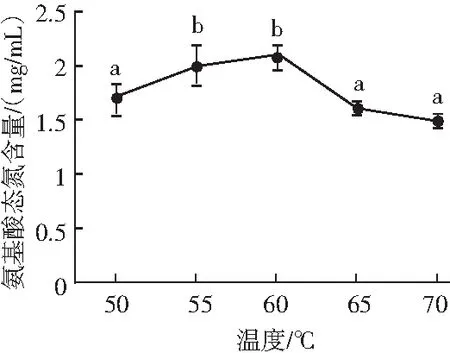

2.2.2 酶解温度的确定

由图3可知,随着温度的升高,氨基酸态氮含量呈先上升后下降的趋势。当温度为60 ℃时酶解效果最佳,氨基酸态氮含量为2.1 mg/mL。该结果与表1显示的该厂家提供的风味蛋白酶和中性蛋白酶的最适温度为50 ℃相违背,这是由于实验过程恰逢寒冬季节,室内温度仅为4~6 ℃,当水浴温度设在50 ℃时,酶解液中心达不到酶解反应的最佳温度,酶解效果不理想。因此,在室温低时,酶解温度可在厂家提供的最适温度上适当提高。当水浴温度升高至55~60 ℃时,氨基酸态氮含量显著提高(p<0.05),60 ℃时达到最高点。高于60 ℃后,曲线显著下降(p<0.05),这是由于温度过高,易引起蛋白质变性,使酶失活。因此,在响应面优化实验中,酶解水浴温度设在60 ℃左右为宜。

图3 酶解温度对酶解效果的影响Fig.3 Effects of enzyme hydrolysis temperature on enzymatic hydrolysis effect

2.2.3 酶解pH的确定

由图4可知,随着pH值的上升,氨基酸态氮含量呈先上升后下降的趋势。当pH值为7时酶解效果最好,氨基酸态氮含量为2 mg/mL。越偏离中性条件,酶解效果越差。由表1也可知,该厂家提供的风味蛋白酶和中性蛋白酶的最适pH值分别为6.5和7,由于两者的添加比例为酶活比1∶2,即中性蛋白酶的添加比例更大,根据理论分析,最佳pH应在6.5~7,且更趋近于7,与本实验的结果相符。因此,pH值可直接设定为6.8,不再进行响应面优化实验。

图4 酶解pH值对酶解效果的影响Fig.4 Effects of enzyme hydrolysis pH value on enzymatic hydrolysis effect

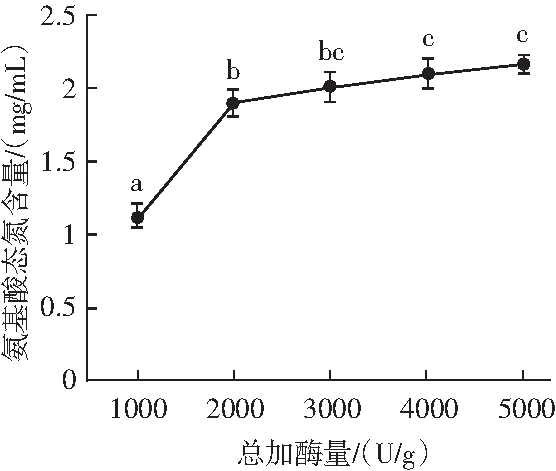

2.2.4 总加酶量的确定

由图5可知,随着加酶量的增加,氨基酸态氮含量逐渐上升。当加酶量低于2000 U/g时,氨基酸态氮含量显著上升(p<0.05)。当加酶量为2000 U/g时,氨基酸态氮含量为1.9 mg/mL。当加酶量超过2000 U/g时,氨基酸态氮含量上升的速率较为平缓。这是由于底物含量是固定的,当加酶量接近或大于底物含量时,即使加酶量不断增加,酶解速率基本达到最大值,上升空间不大。因此,综合成本因素考虑,在响应面优化实验中,总加酶量设定在2000 U/g左右为宜。

图5 总加酶量对酶解效果的影响Fig.5 Effects of total enzyme additive amount on enzymatic hydrolysis effect

2.2.5 酶配比的确定

由图6可知,当酶活配比为1∶2时,酶解效果最好,其他配比的酶解效果略低于1∶2。风味蛋白酶和中性蛋白酶的最适酶解参数相近,因此,不同配比对酶解效果影响不大。根据图6曲线的最高点,确定风味蛋白酶与中性蛋白酶以酶活比1∶2复配,不再进行响应面优化。

图6 酶活比对酶解效果的影响Fig.6 Effects of enzyme activity ratio on enzymatic hydrolysis effect

2.3 复合酶解的响应面优化结果

2.3.1 回归模型确定及响应面分析

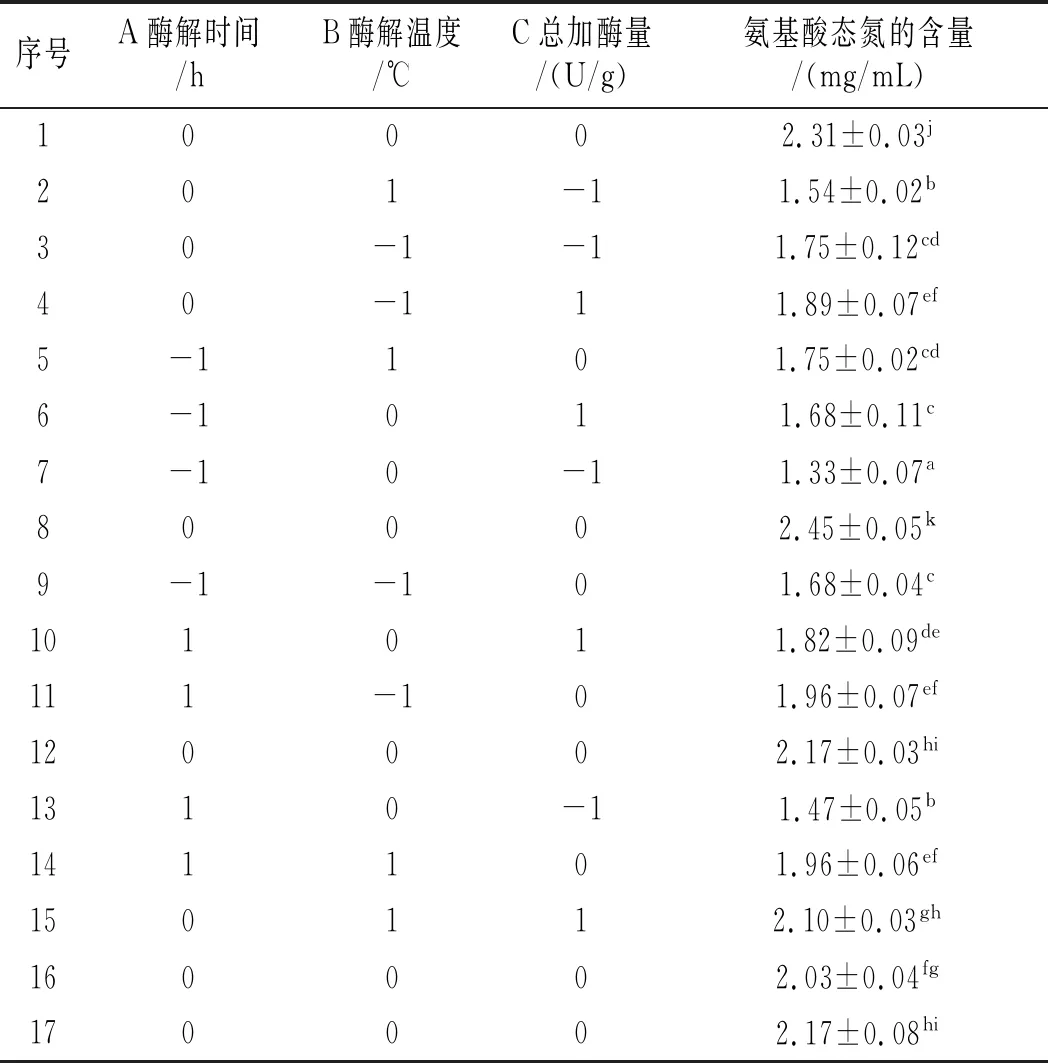

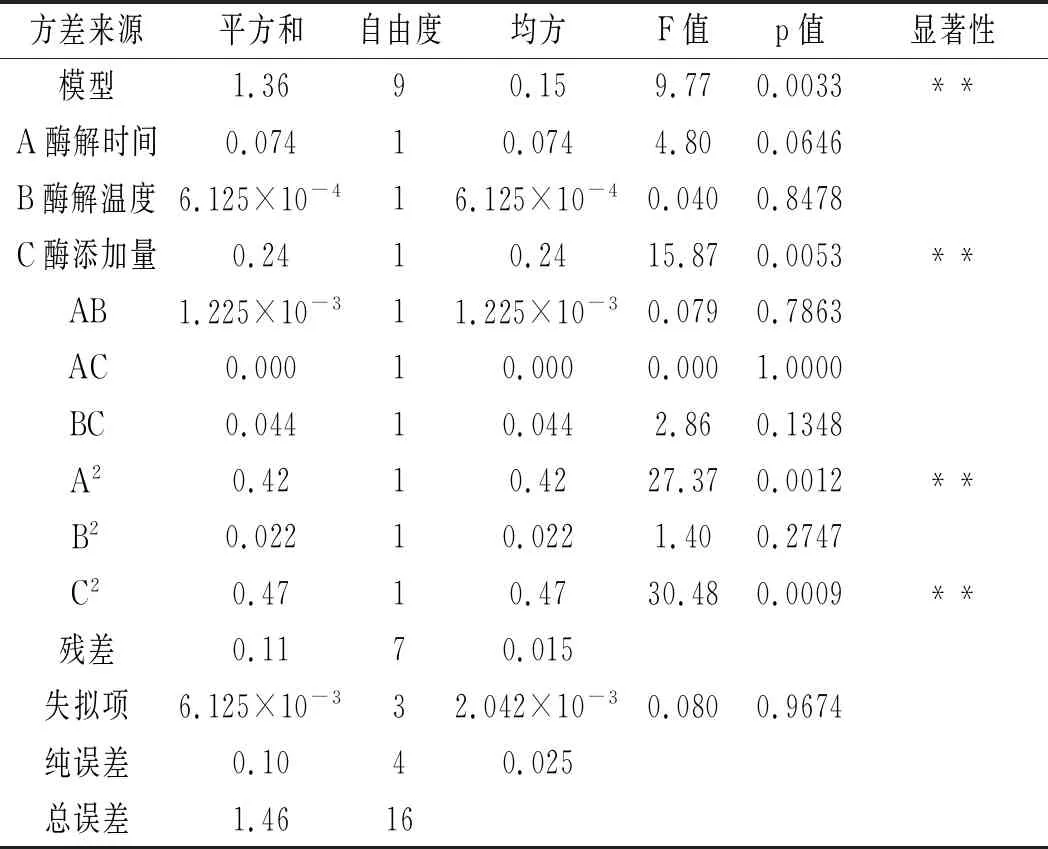

选用风味蛋白酶和中性蛋白酶进行复合酶解优化实验,该响应面实验的自变量为酶解时间、酶解温度和加酶量,响应值是牡蛎匀浆中的氨基酸态氮生成量,实验设计及结果见表4。

表4 响应面设计方案及结果Table 4 Response surface design scheme and results

利用Design-Expert 8.0.6对响应面结果进行二次多元回归拟合,得到(A)酶解时间、(B)酶解温度、(C)总加酶量的二次多项回归方程:Y=2.23+0.096A+8.75×10-3B+0.18C-0.018AB+0.11BC-0.32A2-0.072B2-0.33C2。

由表5的方差分析结果可知,模型的p=0.0033<0.01,而失拟项不显著(p=0.9674>0.05),表明模型显著,二次模型选择合适。该模型的R2=0.9262,RAdj2=9.679,表明该模型拟合度良好,实验误差小,适合对牡蛎酶解液中的氨基酸态氮含量进行分析和预测。因素C、A2、C2对结果的影响极为显著(p<0.01),因素A、B、AB、AC、BC、B2对结果的影响不显著(p>0.05)。因素分析表明,反应条件对氨基酸态氮含量的影响大小为酶添加量>酶解时间>酶解温度。

表5 方差分析Table 5 Variance analysis

2.3.2 响应面曲面图

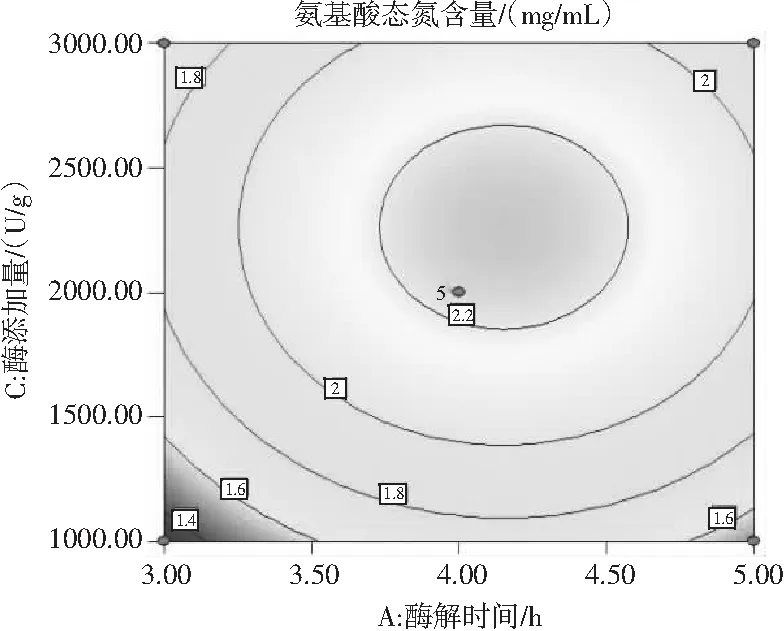

酶解温度和酶解时间对氨基酸态氮含量的影响见图7,酶解温度和加酶量对氨基酸态氮含量的影响见图8,酶解时间和加酶量对氨基酸态氮含量的影响见图9。

图7和图8的等高线呈椭圆形,说明酶解时间和酶解温度、酶解温度和加酶量的交互作用显著;图9的等高线呈圆形,说明酶解时间和加酶量的交互作用不显著。图7中固定总加酶量为3000 U/g,由此可以看出,与酶解温度相比,酶解时间轴上的响应值更陡峭,说明酶解时间比酶解温度对氨基酸态氮含量的影响更大;图8三维图中固定酶解时间为4 h,与酶解温度相比,加酶量轴上的响应值更陡峭,说明加酶量比酶解温度对氨基酸态氮含量的影响更大;图9中固定酶解温度为55 ℃,与酶解时间相比,加酶量轴上的响应值更陡峭,说明加酶量比酶解时间对氨基酸态氮含量的影响更大。由此可知,得出的结论与方差分析相一致。由图7的三维图可知,氨基酸态氮含量随酶解温度和酶解时间的增加而增加,当达到它的最高峰时又逐渐减弱,且酶解时间变化的幅度比较大,酶解温度较为平缓,这说明酶解时间和酶解温度过高或过低,氨基酸态氮含量都不会达到最大。图8和图9中的情况大致相同,同理可得。

图7 酶解时间和酶解温度对氨基酸态氮含量影响的响应面和等高图Fig.7 Response surface and contour map of the effect of enzymatic hydrolysis time and enzymatic hydrolysis temperature on amino acid nitrogen content

图8 酶解温度和加酶量对氨基酸态氮含量影响的响应面和等高图Fig.8 Response surface and contour map of the effect of enzymatic hydrolysis temperature and enzyme additive amount on amino acid nitrogen content

图9 酶解时间和加酶量对氨基酸态氮含量影响的响应面和等高图Fig.9 Response surface and contour map of the effect of enzymatic hydrolysis time and enzyme additive amount on amino acid nitrogen content

2.3.3 最佳工艺参数验证实验

根据所建立的响应面拟合方程进行参数最优分析,得到预测最佳工艺条件:酶解时间4.14 h,酶解温度61.32 ℃,总加酶量2303.73 U/g。为了便于操作,酶解时间设为4 h,酶解温度设为61 ℃,总加酶量设为2304 U/g,在此条件下进行3组平行实验,氨基酸态氮含量的实际测得值为(2.29±0.01) mg/mL,与模型预测值2.26 mg/mL接近,相对误差为1.33%。

2.4 成品感官检验

依据表3对最优工艺下制备的牡蛎调味基料进行成品感官检验,色泽呈黄绿色,组织状态均一稳定,鲜味明显,无异味,有牡蛎特有的海鲜风味,略带腥味,感官评分为86分。

3 结论与讨论

3.1 结论

以水分含量为19.7%的牡蛎干为原料,在料水比1∶5(g/mL),酶解pH 6.8,风味蛋白酶与中性蛋白酶以酶活比1∶2(U/U)复配,酶解时间4 h,酶解温度61 ℃(室内温度4~6 ℃)及总加酶量2304 U/g的条件下,得到牡蛎酶解液的氨基酸态氮含量实际测得值为2.29 mg/mL,与预测值2.26 mg/mL的相对误差为1.33%。制得的牡蛎海鲜调味基料呈黄绿色,组织状态均一稳定,有牡蛎特有的海鲜风味,但略带腥味,感官评分为86分。

3.2 讨论

本研究针对牡蛎干,选取酶解效果较优的两种酶类——风味蛋白酶与中性蛋白酶,采用复合水解法优势互补,制备的牡蛎海鲜调味基料的营养价值及风味物质优于其他同类型产品。刘艳[14]曾以总酶量12%,pH 6.5,酶解时间3 h,无花果蛋白酶与风味蛋白酶的比例为3∶1制备牡蛎酶解液,氨基酸态氮含量仅为2.12 mg/mL。该研究为后续的复合海鲜调味料的开发制备提供了工艺参数和研发的参考依据。

该研究采用酵母对牡蛎进行脱腥,但成品中仍有腥味,这是由于酵母在发酵反应中产生的次级代谢产物对水产食品虽有增香及掩盖异味等作用,能一定程度上去除腥味,但去腥效果较为一般[15-16]。目前水产品脱腥手段主要有掩蔽除腥法、物理除腥法、化学除腥法及生物除腥法,若单一处理方式效果不理想时,可将几种方式联合使用,有助于获得更优的除腥效果。因此,该研究在脱腥环节还需进一步优化。

海鲜调味料是调味料发展的一个重要方向,还有以扇贝裙边、贻贝、蛤仔及罗非鱼下脚料等为原料,采用酶法制备海鲜调味料的类似研究,均取得较好的成果[17-19],我国丰富的海洋资源亦为其快速发展提供了物质基础[20]。因此,复合海鲜调味料的开发在我国具有丰富的物质基础、广阔的市场空间和良好的发展前景。