精细化工常压储罐的工艺安全设计

2021-09-10高斌鹏

高斌鹏

(南通泰禾化工股份有限公司,江苏南通,226400)

常压储罐作为精细化工企业液体原料、中间体和产成品储存的设施,具有极为广泛的应用。精细化工企业一般为小规模生产,储罐容积较小,适用于GB 51283-2020《精细化工企业工程设计防火标准》[1],即甲B和乙类液体单罐容积不超过1000m3;丙类液体单罐容积不超过5000m3。除此之外,精细化工常压储罐具有化学品种类多、介质危险的特点,随着企业运行对安全环保的高要求,需要对常压储罐进行详细地分析和完备的工艺设计,提供安全运行条件。

1 储罐的工艺危害分析

在进行常压储罐设计前,应明确储存物料的种类、数量和危险特性;查明物料的可燃性、闪点、蒸汽压、爆炸极限、极限氧浓度(LOC)、忌水性、忌氧性、储存温度、熔点、沸点和腐蚀性等数据,分析储罐是否存在腐蚀、泄露、静电、火灾爆炸等事故风险,根据风险后果确立常压储罐的设计方案和配套的安全设施。

根据物料的特性及储罐容积,确定储罐的结构型式、呼吸方式。考虑到环保要求,除合成硫酸、液碱等不挥发物质储罐可直通大气外,盐酸及副产酸碱、丙类物质等应设置呼吸阀,且呼吸阀排气应接至尾气装置妥善处理。一般情况下,介质具有以下特点的常压储罐,应设置氮封系统,并对系统排气接至尾气装置处理。

(1)储罐采用易熔材料制作浮盘;

(2)甲B、乙A类易燃易爆液体;

(3)物料忌水(与水反应);

(4)水进入将导致物料腐蚀性发生变化的物质(氯代烃类);

(5)物料接触空气被氧化;

(6)物料接触空气发生聚合;

(7)介质为水溶性或与水混溶的并对其中水份有控制要求;

(8)储存介质毒性较大或易挥发介质;

(9)物料储存过程生成自燃类物质(例如硫化亚铁)。

2 储罐的物理设计

2.1 常压储罐的材质选择

根据储存介质的腐蚀程度,优先选择钢制储罐,也可以选用全玻璃钢、碳钢内衬玻璃钢或衬塑、衬胶、衬玻璃等非金属材质。对于常压储罐,一般较少采用镍基合金、铜基合金或复合钢板,腐蚀性介质储罐可以采用非金属材质代替。

2.2 常压储罐的设计压力

钢制常压储罐的设计一般按照GB 50341-2014《立式圆筒形钢制焊接油罐设计规范》[2]执行,部分储罐根据API 650[3]设计,非金属储罐可根据相关标准或施工实例进行设计。

由于精细化工常压储罐容积较小,对设计压力提高而引起的造价上升相对不敏感,为保证储罐的本质安全,便于设置氮封系统的分程压力控制,可以适当提高储罐设计压力,根据GB 50341-2014附录A或API 650附录F设计为压力不超过18kPa的微内压储罐,当储罐内部压力产生的举升力大于罐壁、罐顶及其所支撑构件的总重量时,应设计为微内压锚固储罐。

2.3 伴热或保冷设计

当介质需要高低温储存或需要循环防止聚合时,可以采用在储罐内增加盘管,储罐壁增加伴热/保冷管、半管或夹套,以及罐顶增加冷凝器,设置外循环等方式实现,并在储罐外部增加保温隔热层,附属设施的重量及载荷应在储罐的压力设计中一并考虑。

2.4 内浮顶的设计

采用内浮顶的储罐,应按照SH/T 3194-2017《石油化工储罐用装配式内浮顶工程技术规范》等规范标准进行设计。

3 氮封系统设计

3.1 氮封系统的应用现状

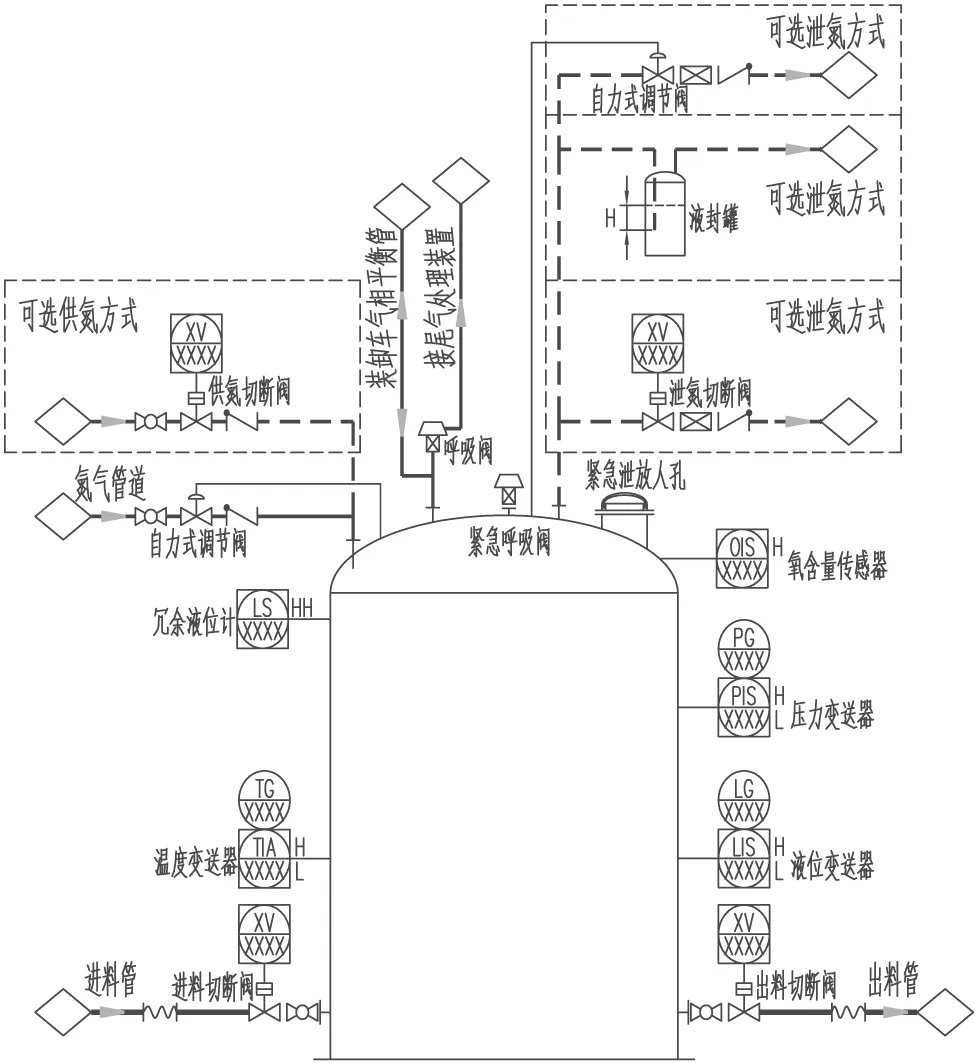

基于安全环保考虑,氮封系统在精细化工常压储罐得到广泛应用,固定顶罐氮封系统主要结构型式和配件如图1所示,在实际的使用过程中,系统不正常工作的现象较为普遍,究其原因,主要有以下几个方面。

图1 典型的氮封系统配置图

3.1.1 工艺设计不合理

设计时未能充分考虑供氮方式、泄氮方式、背压、物料性质和压力分程设定等因素,千篇一律照搬,氮封压力控制范围狭窄,相互之间易产生交集,各组件工作互相干扰,无法正常运行。

3.1.2 阀门选型不正确

氮封阀、呼吸阀、紧急泄放人孔等设施选型不正确,密封材质不当,无法满足设计要求。

3.1.3 安装调试存在瑕疵

氮封阀取压点不具代表性、阀后管道过细过长、氮封阀通气量调节过大、呼吸阀盘不密封、调试不当等问题,都将导致系统不正常。

3.1.4 储罐密封不严

由于储罐老化、腐蚀等因素,导致消防泡沫发生器、人孔口、接管口等部位密封不严,氮封阀始终处于工作状态。

3.1.5 维护不当

氮封阀、呼吸阀、紧急泄放人孔等设施缺乏维护,存在腐蚀、卡死、弹簧失稳等情况。

3.2 正常通风量的计算

常压储罐通气量应包括液体进出储罐引起的液体传输效应,以及环境温度升降引起的热效应。精细化工储罐液体进出流量较小,一般不超过50m3/h。热效应形成的通风量可根据SH/T 3007-2014《石油化工储运系统罐区设计规范》[4]和《API 2000-2009通风大气和低压储罐》[5]计算确定,根据计算结果来看,两者相差不大[6,7],规范基于安全考虑,实际数值都偏于保守,详细计算过程可参考相关文献。

3.3 分程压力控制

根据氮封系统原理结合SH/T 3007-2014等国内标准和API2000三种氮封等级的要求,如图1所示,一个典型的精细化工常压储罐氮封系统可以包含以下几个部分。

3.3.1 供氮阀

当储罐出料或环境温度降低时,储罐内部压力降低至供氮阀设定开启压力,供氮阀自动打开补充氮气,储罐内压力升高至供氮阀设定关闭压力时,供氮阀自动关闭。

3.3.2 泄氮阀

当储罐进料或环境温度升高时,储罐内部压力超过泄氮阀设定压力时,泄氮阀自动打开排气,储罐压力恢复后泄氮阀自动关闭。

3.3.3 紧急呼吸阀

当储罐出料或环境温度降低,且供氮阀故障无法打开时,储罐内部压力降低至紧急呼吸阀吸气压力时,紧急呼吸阀自动打开吸入空气,防止储罐发生吸瘪事故;当储罐进料或环境温度升高,且卸氮阀故障无法打开时,储罐内部压力升高至紧急呼吸阀排气压力时,紧急呼吸阀自动打开排气,防止储罐发生起升事故。由于紧急呼吸阀工作时储罐直通大气,所以紧急呼吸阀必须配套阻火器一同使用。

3.3.4 储罐进出料紧急切断阀及联锁

当储罐出料且供氮阀故障,由紧急呼吸阀起作用时,吸入空气达到一定量会导致储罐气相空间形成爆炸性气体,故应尽量减少储罐吸入空气量,储罐上设置的压力变送器检测到压力低于设定值时,应联锁出料阀关闭,切断储罐出料;当储罐进料且卸氮阀故障,由紧急呼吸阀排气时,为减少未经处理气体对大气环境的污染,应尽量减少排气,储罐上设置的压力变送器检测到压力高于设定值时,应联锁进料阀关闭,切断储罐进料。

3.3.5 紧急泄压人孔

当发生储罐进料且前述的安全设施失效,或储罐遭受外部火灾炙烤,或供氮阀持续故障开启,或储罐内部加热盘管泄露,或储罐冷却媒介中断等异常情况时,大量气体来不及排放,储罐内部压力升高至紧急泄放压力时,紧急泄放人孔打开排气。由于紧急泄放人孔口径较大(不小于DN500),可以满足储罐异常情况泄压排放要求。

3.3.6 氧含量检测

当储罐出料或环境温度降低时,往储罐内通入一定量的氮气和空气,只要储罐气相空间氧含量低于该物质最大允许氧浓度(MAOC,一般比极限氧浓度LOC低2%[8]),可以保证储罐气相不被点燃,此种情况下,需在储罐顶部设置氧含量检测仪来判断氧含量;另外一种情况,当储罐出料且供氮阀故障,由紧急呼吸阀起作用时,吸入空气达到一定量会导致储罐气相空间形成爆炸性气体,为防止该情况的发生,可以在罐顶设置氧含量检测仪,在罐内氧含量超标时联锁停止出料或发出报警。无论何种情况,由于储罐内部气相空间气体分布不均,氧含量检测仪的取样代表性存在问题,若仅设一个取样点位,则可靠性较低。该方式可作为储罐辅助安全措施之一,而不应作为一个独立保护层。

根据以上介绍,常压储罐氮封系统各设施压力应满足以下关系:

P出料切断及联锁≤P紧急呼吸阀吸气 P0 其中,P0为当地大气压。 以上即为常压储罐的分程压力控制。实际上,由于国标常压储罐设计压力较低,以及推荐的氮封压力控制范围狭窄(0.2~0.5kPa)[4],各分程压力相互之间易产生交集,各组件工作互相干扰,加之精细化工储罐较石油化工储罐容积较小,与石油化工行业大型储罐相比,维持同等压力下的呼吸气量小,极易导致氮封系统失效。 以沿海地区(大气压101.325kPa)精细化工企业常见的50m3常压储罐为例,若25℃下压力设定在0.2~0.5kPa之间,即P供氮阀开启=0.2kPa,P泄氮阀工作=0.5kPa,根据理想气体状态方程,折算成氮气允许波动量约为135L(标准状态),意味着普通自力式调节阀的一次脉冲供气,就可能导致储罐超过泄氮阀工作压力。 为了解决上述问题,必须增大各压力分程区间,常压储罐适当提高储罐设计压力,同时提高各压力设定值,通过该方式还可以避免呼吸阀的泄露影响氮封运行(呼吸阀存在一定的泄露,DN150以下的呼吸阀在0.75倍的开启压力泄漏量<0.04m3/h[9])。下面举例说明一种典型的精细化工储罐分程压力控制设定(不考虑背压的情况下),其中呼吸阀的排气压力不按SY/T 0511.1-2010《石油储罐附件 第1部分:呼吸阀》执行,需通过调整阀盘的配重或增加弹簧实现。 储罐按GB 50341-2014附录A设计,压力为6kPa的微内压固定顶储罐;保持储罐氮封压力0.5~1.8kPa;P出料切断及联锁=-295Pa,P紧急呼吸阀吸气=-295Pa;P供氮阀开启=0.5kPa,P供氮阀关闭=1.2kPa,P泄氮阀工作=1.8kPa,P紧急呼吸阀排气=2.5kPa,P进料切断及联锁=3kPa,P紧急泄放=4.5kPa。 目前精细化工企业氮封系统常用的供氮方式有以下两种,如图1所示,各有优缺点。 3.4.1 采用自力式微压调节阀供氮 在进氮气管道上设置自力式微压调节阀,在阀前对氮气进行预减压至工作压力,在阀后取压控制阀门动作。该供氮方式采用机械结构,无需外部动力源,系统简单,投资省,应用广泛。 3.4.2 采用BPCS联锁供氮 在储罐上设置压力变送器,氮气管道上设置气动调节阀,在调节阀前对氮气进行预减压,通过PLC或DCS设置联锁控制储罐压力在一定范围(低开高停)。该方式投资较大,但由于前述3.1的各种原因,部分单位氮封系统运行不正常,该供氮方案仍得到普遍应用。 氮封系统泄氮方式的种类和优缺点通常包含以下几种,如图1所示。 3.5.1 采用呼吸阀/单呼阀泄氮 呼吸阀/单呼阀分为弹簧式和重力式两种,储罐压力达到设定压力后,呼吸阀/单呼阀阀盘打开,氮气排出储罐,若排气需进行处理,应采用带呼出接管的呼吸阀/单呼阀。该方式结构简单、投资省,应用最为广泛。 3.5.2 采用液封泄氮 在排气管道上设置液封罐,根据氮封压力设置一定的液封高度H,一般采用水作为液封介质,忌水物质可采用油作为液封介质,相比呼吸阀方式,需要增加液封罐和液封介质,稍显繁琐。正常工作需要保持液封高度,检查维护较频繁,实际应用比较常见。 3.5.3 采用自力式微压调节阀泄氮 在排气管道上设置自力式微压调节阀,在阀前储罐侧取压控制阀门动作。该泄氮方式采用机械结构,无需外部动力源,具有不受背压影响的显著优点。需要注意的是,与供氮不同,泄氮用自力式调节阀的前后压差一般较小,阀门口径较大,相比呼吸阀和液封罐投资有所增加,实际应用比较常见。 3.5.4 采用BPCS联锁泄氮 在储罐上设置压力变送器,排气管道上设置气动调节阀,通过PLC或DCS设置联锁控制储罐压力在一定范围(高开低停)。该方式同样不受背压影响,但投资较大,应用较少。 储罐泄氮排气需要进一步深化处理的,需特别注意泄氮设施的背压控制。采用3.5中3.5.1和3.5.2的方式,需在设定呼吸阀排气压力和液封高度时扣除背压压力,例如尾气系统压力为-1kPa,储罐设定排气压力2.5kPa,则呼吸阀开启压力应为3.5kPa,以水为介质的液封高度为350mm。 (1)在实际工艺设计过程中,应根据储存物料的特性,采用HAZOP等方法进行定量或半定量风险分析,根据后果可接受程度,结合API2000等标准,确定氮封等级,采用供氮、泄氮、紧急呼吸阀、BPCS联锁切断进出料、紧急泄放人孔和储罐气相空间氧含量检测等措施中的一种或几种,进行氮封系统设计。 (2)国内生产氮封配套设施的厂家众多,良莠不齐,技术水平也不一致,在采购过程中,工艺技术人员应及时介入,与厂家做好技术交底和沟通,在自力式调节阀的通气能力、前后差压要求及瞬时流量,呼吸阀的泄漏量、阀盘重量、流量-压降曲线、密封程度和含阻火盘的压差等方面认真研讨,确保达到工艺要求。 (3)供氮方式采用自力式微压调节阀的,阀门应装在罐顶,阀后管道扩径,并伸入储罐顶200mm。供氮联锁用的压力变送器取压点或自力式微压调节阀的取压点应尽量远离阀门位置,直接装在罐顶。 (4)氮源管道应采用不锈钢管道,避免铁锈对系统的影响。 (5)泄氮方式采用呼吸阀和液封罐,并且排气需要收集统一处理的,在排气管道上应设置缓冲罐,并采取措施保证缓冲罐的压力稳定,宜保持在-0.5~-1kPa。 (6)即使自力式调节阀出厂前经过调校,但运输安装过程仍有可能发生变化,在储罐投用前,应对自力式调节阀进行校准,调整后的最低通气量应不小于储罐计算通气量。 精细化工储罐多为间歇批次操作,人工操作固有风险较高,目前行业自动化水平逐步提升,企业应加大投入,尽量实现DCS远程操作。需要注意的是,作为储罐类设备,液位控制极为重要,无论风险分析结果如何,每个储罐应至少设置两台不同类型的液位远传仪表,通过二取一设置相应连锁和报警。 根据物料特性,储罐应设置温度、压力、液位等连续监测和报警设施。涉及到重大危险源的,还应设置安全仪表系统或紧急停车系统,安全仪表系统的检测器、执行器和逻辑处理器应区别过程控制系统独立设置。 可燃液体储罐应从底部进料,控制物料流速,按照相应规范妥善设置防雷和静电接地设施。 精细化工企业原辅料及产成品规模较小,多使用槽罐车运输,储罐应设置气相平衡管,装卸车时连接罐车形成气体回路,减少装卸车过程中产生的废气总量。 精细化工常压储罐的工艺设计应从实际和运行的角度考虑,合理设置安全设施,努力做到本质安全。 同时应该看到,精细化工行业与石油化工行业相比,具有自身的特点,在设计过程中不能照搬石油化工相关标准,行业也应该不断总结,有针对性地建立相应的标准,以提升本行业的安全水平。3.4 供氮方式的选择和优缺点

3.5 泄氮方式的选择和优缺点

3.6 背压的控制

3.7 氮封系统设置的注意事项

4 自动化设计

5 其他设计

6 结语