延迟焦化装置焦炭塔顶油气线异常结焦的原因分析及对策

2021-09-10侯继承王乐毅

侯继承 王乐毅

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

延迟焦化工艺是重油加工的主要工艺,在原油加工中发挥着重要的作用。延迟焦化装置焦炭塔大油气线结焦现象是国内同类装置中普遍存在的一个问题[1]。洛阳石化延迟焦化装置为一炉两塔,可灵活调节循环比工艺流程。大检修后开工两个月时间,焦炭塔A塔顶急冷油注入口附近出现严重结焦,而B塔同样位置未出现结焦。对A塔结焦清理半月后,A塔压力又逐步升高,再次出现异常结焦现象。本文结合焦化工艺的操作特点,对结焦过程进行分析推理,找出异常结焦原因和处理方法。

1 A塔压力上升情况

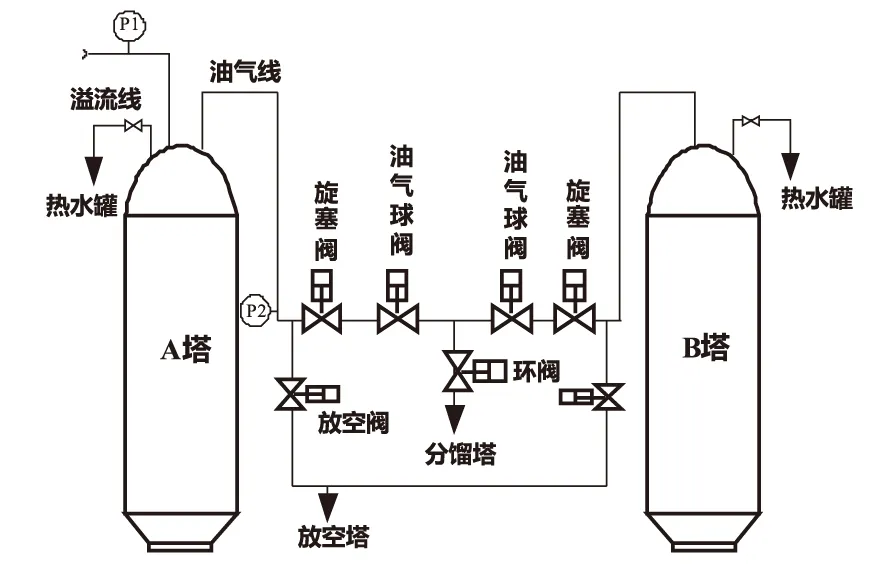

2020年6月24日焦化装置大检修后开工,两个焦炭塔生产时压力均为0.12MPa。自2020年7月15日开始,A塔压力由0.12MPa逐步上升,至2020年8月30日达到0.16MPa。如图1所示,通过焦塔内和油气线的压力测量仪表和现场压力表显示,判断油气线结焦;从现场听声音,在油气三通处有气流阻塞声音,判断在此处有结焦堵塞。

图1 焦炭塔油气系统流程示意图

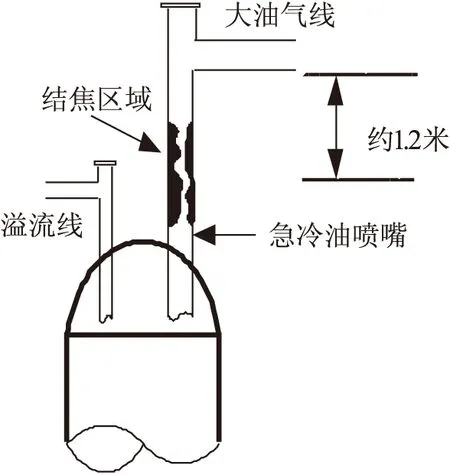

2020年8月30日,将A塔顶油气三通盲盖打开,如图2所示,在油气三通垂直段,急冷油注入口上方与水平管口沿下方位置结焦;油气三通的水平管没有结焦现象。如图3所示,油气线管径为DN600,目测结焦后剩余最小通径约30cm,说明位置判断正确和清焦处理及时。清焦后A塔压力恢复到开工初期的正常值0.12 MPa。

图2 焦炭塔顶管线示意图

图3 焦炭塔A塔顶油气线结焦形态

从2020年9月17日开始,发现A塔压力又开始逐步上升,至2020年10月9日,A塔压力已达到0.14 MPa。从现场听声音,在A塔油气三通处有气流阻塞声音,可以判断在原来结焦位置又有结焦造成堵塞。出现了和上次结焦同样的现象,从压力上升情况分析,结焦速度仍很快。

2 油气线异常结焦危害

2.1 设备超压

本次油气三通处异常结焦速度快,焦炭塔压力上升快,引起结焦原因未找出,没有应对结焦的措施,担心下一步油气线结焦向其他位置发展,易造成生产时焦炭塔超压,严重时安全阀起跳,引发重大生产事故。

2.2 效益损失

延迟焦化工艺设计趋势是通过降低操作压力,以提高液体产品的收率,焦炭塔压力每降低0.05MPa,液体产品收率平均增加1.3%,焦炭产率下降1%[2]。焦炭塔生产压力长期处于高值,石油焦收率上升,对装置经济效益影响很大。

3 引起结焦因素分析

延迟焦化装置因为塔内油气线速超设计值造成焦粉夹带、生焦安全空高低、急冷油品质差和操作不精细等因素,这些因素均会造成油气线结焦,通常会在塔顶油气三通处垂直和水平位置,但结焦速度会缓慢,而且是两个塔同时出现结焦[3]。本次开工后,油气线结焦只出现在A塔,B塔压力一直维持0.12 MPa,未出现异常结焦现象。根据能引起油气线结焦的因素逐项进行分析,排查结焦原因。

3.1 工艺操作

装置大检修前后,一直执行原有的《焦炭塔标准化操作60步》,切塔、冷焦、除焦和预热等步骤操作没有改变;检查职工现场操作方法和参数调整进行监控未发现异常。每个班组轮流对两个塔进行操作,如果是人为操作原因引起的,两个塔油气线均会出现结焦现象。

3.2 急冷油品质

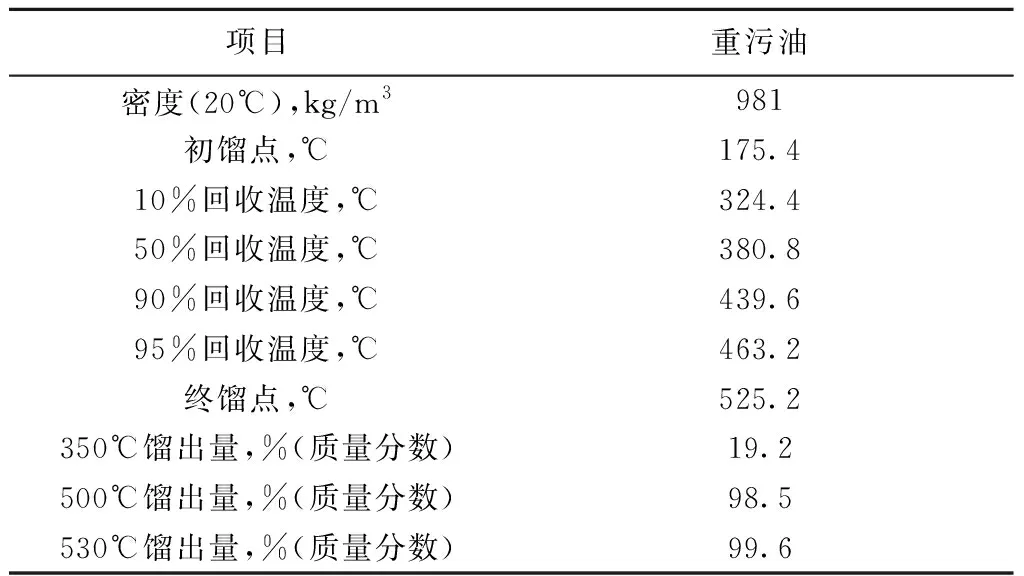

一般认为渣油临界反应温度是380℃,焦炭塔顶油气线温度控制420℃,急冷油中含有渣油组分会引起急冷油进口和油气三通水平管处结焦[4]。同类装置为了避免急冷油引起的结焦,不断开发各种新型的注入装置。本装置采用的急冷油为焦炭塔预热初期产生的重污油和自产蜡油,对作为急冷油的重污油分析如表1,蜡油组分含量99.6%,可以排除是急冷油品质造成的结焦。

表1 2020年9月2日急冷油馏程分析

3.3 安全空高和油气线速

焦炭塔安全空高为塔顶切线离泡沫层顶部的距离。空高越大,油气夹带焦粉越少,对减少油气线结焦有利[5]。本次开工后焦化装置一直低负荷生产,负荷率为设计的50%—55%,焦炭塔内允许油气线速远低于设计值;实施36小时生焦周期,安全空高>8米。

4 确定结焦原因

4.1 结焦形态

如图3所示,从本次从结焦形态看,结焦外壁不是圆滑状,焦体的上部趋于平面,中间部分还有蓬松、架空现象,三通水平管段处没有结焦。从文献和生产经验可知,在高温油气不断流动时结焦,结焦外壁应为光滑流线型、结焦致密;结焦体与管线接触面应有过渡,同时会在油气三通水平段处结焦[6]。可以推理本次不是在油气线速大时结焦,应是油气线内静态时结焦。

4.2 溢流时结焦

确定了本次A塔结焦是在非生产期间造成的,从整个焦炭塔操作分析,唯一焦粉能到达结焦部位的时间是溢流操作,如图2所示,这时溢流水面恰好位于结焦部位。在溢流操作2小时内,水面浮焦进入DN600油气线内。如图1所示,油气线上的旋塞阀、油气球阀、放空阀均有多点阀门注汽,注汽介质为1.0MPa蒸汽,以防止阀门盘根处向外泄漏和内密封面结焦故障,正常情况会有一定量的蒸汽泄漏到管线内,泄漏的高温蒸汽沿油气线逆向返塔,与进入油气线内的浮焦相接触。浮焦是焦粉和未反应完全的渣油混合物,特别是回炼三泥后,浮焦中粘稠状组分增加。逆向返塔的高温蒸汽将浮焦中的轻组分汽提走,焦粉和重油组分粘在管壁上并固化。赶空气试压排汽时由于线速低,不能把固化的焦吹走,预热时缓慢进入A塔420℃高温油气将结的焦再次固化,使生产时油气流速冲刷不掉。这样每塔溢流时均有部分泡沫焦结在油气线处,导致结焦速率很快。

5 处理方法

两个焦炭塔的操作方法和参数控制一样,与大检修前唯一不同的是所有特阀检修过,阀门注汽内漏量可能有变化。如图1所示,推理大检修前油气线上A、B塔油气旋塞阀、油气球阀和放空阀注汽内漏量大,当溢流时水面上涨接近塔内油气线入口时,返回蒸汽气速能将油气入口处的浮焦吹走,避免了浮焦进入到油气线中。本周期检修后A塔上述3个阀门注气内漏量减小,不足以吹走油气入口处的浮焦。

焦炭塔油气旋塞前的压力表为防止引压线堵塞,均有DN20反吹扫蒸汽线,定期进行反吹。找到A塔油气线异常结焦原因后,规定每次A塔溢流前关放空阀时,全开压力表反吹蒸汽阀,人为加大逆向返塔的蒸汽量,避免浮焦进入到油气线内,放水后关闭压力表反吹扫蒸汽阀,节能降耗。

6 结论

自规定溢流前开大压力表反吹扫蒸汽后,溢流时浮焦进不到油气线内,A塔压力不再有上升趋势,并经过1个月时间,压力从0.14MPa逐步下降到0.13MPa,原来管壁结的稍蓬松的焦也不断脱落。