大直径钢管桩水平静载试验内力变形测试及分析

2021-09-10胡兴昊王翔兰金平吴佳琪

胡兴昊,王翔,兰金平,吴佳琪

(1.中交四航工程研究院有限公司 广州 510230;2.中交四航局第三工程有限公司 湛江 524009)

0 引言

大直径钢管桩以其竖向承载力大、水平抗弯性强和施工简便等优点,一直是主要的基础桩型,近年来在码头、海上风电和钻井平台等工程中得到广泛应用。在这类工程中,除竖向荷载外,钢管桩往往还因风浪、地震和船舶撞击等作用受到很大的水平力。因此,开展大直径钢管桩水平静载试验,探究其在水平力作用下的内力变形规律愈发重要,相关研究也逐渐增多。劳伟康等[1]、龚维明等[2]和王其标等[3]分别对直径为1.2~2.8 m 的海上钢管桩进行水平静载试验;朱照清等[4]通过试验研究直桩和正反斜桩水平承载力的发挥特点及其异同;朱斌等[5]根据海上实际工况,采用循环荷载对钢管桩进行试验;孙希等[6]通过实测数据对水平承载力理论及其数值模拟进行深入研究。

在水平静载试验中进行钢管桩桩身的内力变形测试,往往利用预装在钢管桩桩身的应变传感器和测斜管来完成[7]。虽然已有的钢管桩试验不乏内力变形测试,但对传感器和测斜管的安装和保护等的具体方法鲜有说明。尽管在常规灌注桩试验时这类测试方法已较成熟[8],但对于钢管桩等打入桩而言,传感器往往因锤击震动而大量损坏,测斜管也难以准确安装至与桩身变形相一致,这些因素都会对内力变形测试造成不利影响。

本研究针对钢管桩中传感器和测斜管的安装和保护问题,分别提出实用且可靠的具体方法,确保在锤击数量多且能量大以及水土环境恶劣等情况下,钢管桩的内力变形测试能够获得准确的结果;将该方法应用于西非某码头工程中,进行大直径钢管桩水平静载试验,并分析试验过程中钢管桩的内力变形情况,为该项目和类似项目的钢管桩设计和施工提供参考依据。

1 工程和地质概况

西非某新建板桩式码头前墙采用管板组合结构,因其受到很大的侧向土压力,须在后方设置后锚桩,通过拉杆提供水平反力。为试验后锚桩的水平承载力以及获得土层的水平土抗力参数,项目要求在开工前进行后锚桩的水平静载试验,同时进行桩身的内力变形测试。试验桩为桩径1.15 m、壁厚16 mm 的钢管桩,桩长33.5 m,桩底标高-27.5 m,由液压锤打入。根据设计要求,试验前在钢管桩内标高+2 m 以上桩身内填灌C30混凝土,以模拟工程实际并加固桩头。

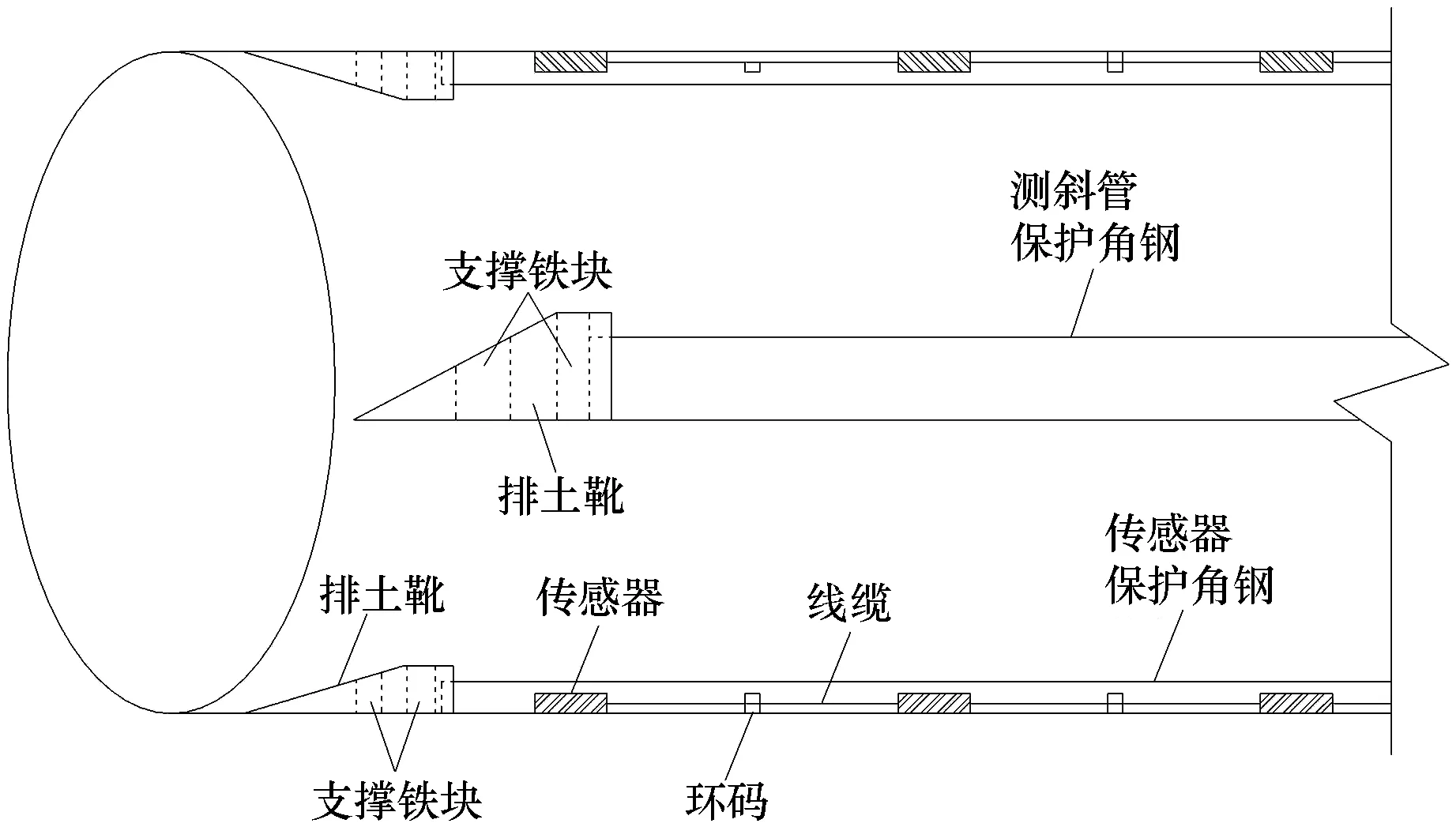

根据地质勘察资料,试验桩所在位置的地层由粗砂、中砂、细砂和黏土等组成,其中浅层±1~-7 m范围存在砂土硬层,表现为沉桩困难。桩长范围内的土层分布情况如表1所示。

表1 试桩附近的地质参数

2 测试元件的安装和保护

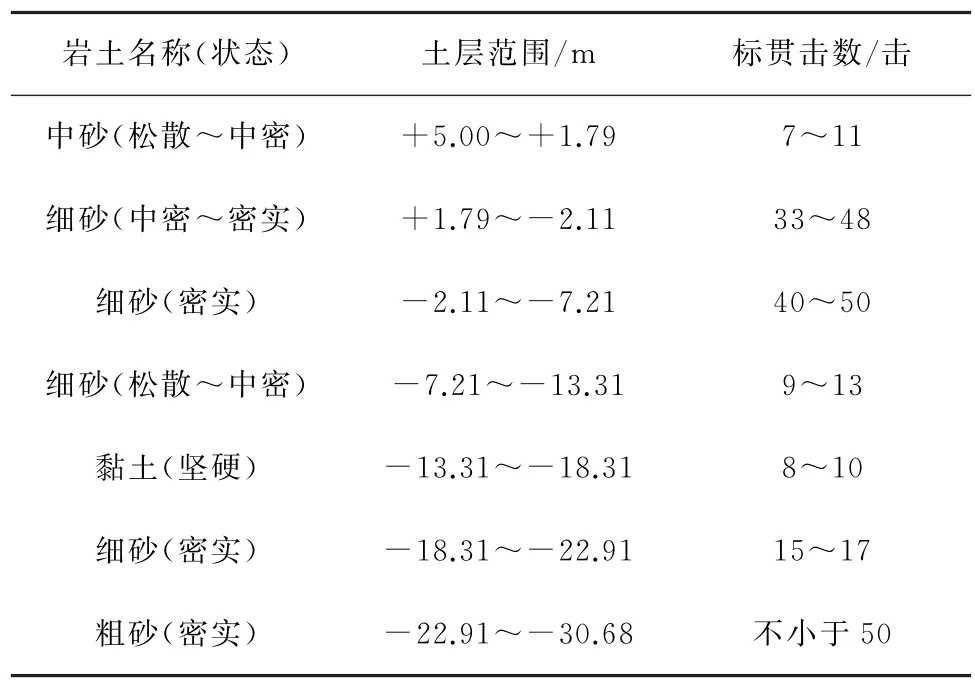

2.1 传感器和测斜管的布置

为测试钢管桩受水平荷载时主要受力面的应力变化情况,沿荷载方向在钢管桩内侧对称布置传感器,在桩顶下每2米布置1组,共布置16组32个传感器。同时,为减小测斜管保护角钢对钢管桩变形的影响,将测斜管布置在钢管桩的中性轴位置,控制凹槽方向与水平力平行。具体布置方案如图1和图2所示。

图1 传感器和测斜管的断面

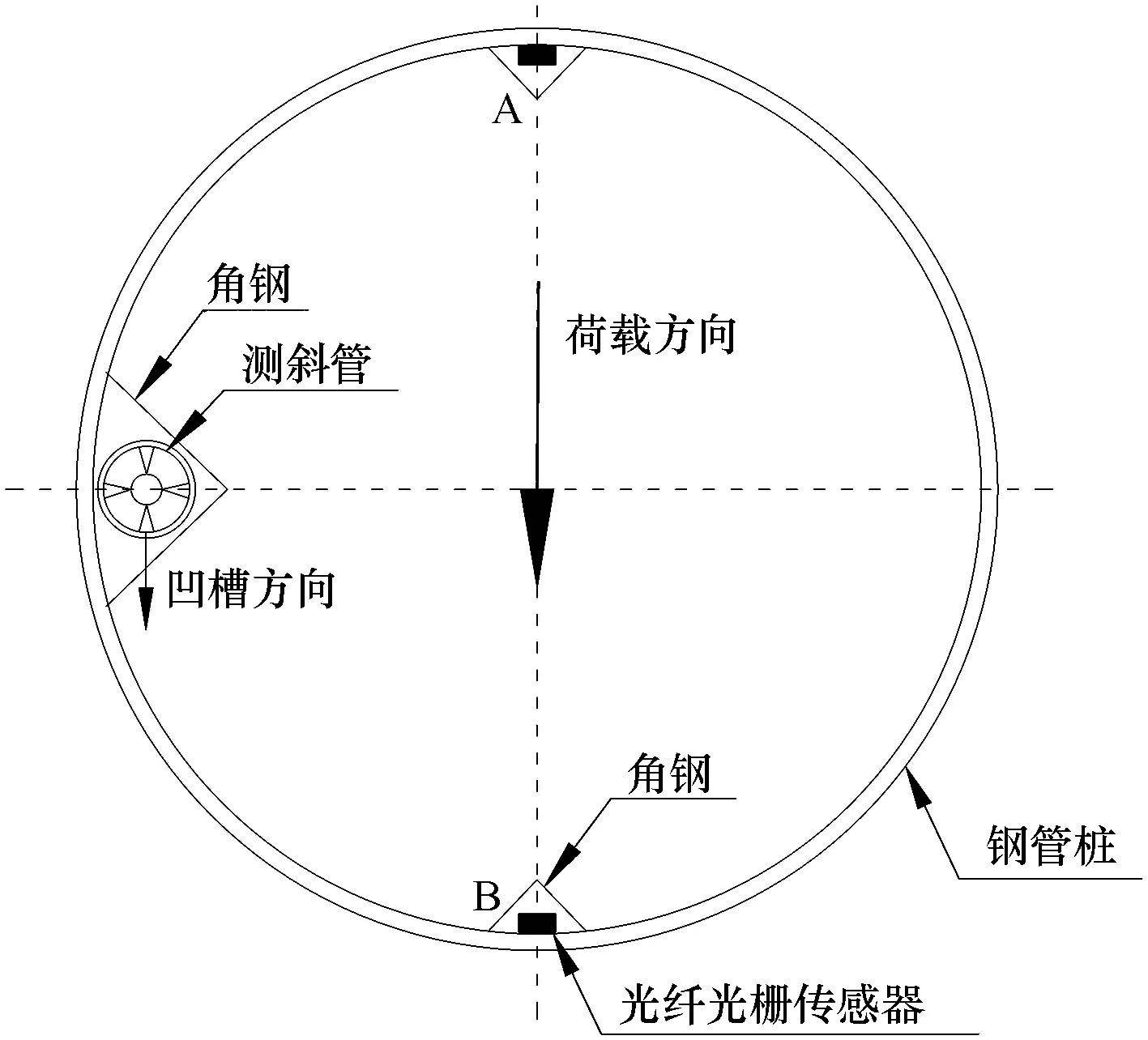

图2 安装保护装置后的桩尖

2.2 传感器的安装和保护方案

本试验采用光纤光栅应变传感器,其具有低温敏、大量程和抗水压等优点,能最大限度地减小安装和试验过程中的高温、大变形和高水压对数据采集的不利影响。考虑到钢管桩的桩径较大,同时防止起吊定位过程中的碰撞损坏,将传感器安装在桩内侧,并采取先安装传感器后焊接保护角钢的方式。

具体的安装和保护流程包括9 个步骤。①定位:传感器间所成直线应与桩轴线平行,在钢管桩内壁用激光仪标记平行线,并根据布设方案标记传感器的安装位置;②打磨除尘:通过打磨有效去除钢管桩内壁表面的铁锈,随后用有机溶剂去污清洗并清扫除尘,使传感器充分与钢管桩内壁相接合;③支座焊接:在钢管桩内壁标记的安装位置焊接传感器的支座;④传感器安装:将传感器安装在支座上,再涂满隔热胶水以防热并额外加固;⑤线缆保护:用绝缘胶布将位于一侧的所有传输线缆绑扎成1束,在桩身内每隔1 m 用小号角钢做成的环码分段固定,并在线缆上完全包裹1~2 层铝箔胶带;⑥角钢焊接:在钢管桩入土区间内焊5号角钢作为桩身的传感器保护罩,以保护线缆和传感器,在焊接至传感器附近时须降温处理,避免因温度过高影响传感器;⑦防震措施:在焊接角钢的过程中,将发泡剂口接上细长胶管并深入角钢,在角钢内部所有空间填满发泡剂,既起到减震作用,又限制打桩过程中的线缆甩动和土体进入;⑧排土靴焊接:在桩尖部位满焊断面尺寸可完全包裹保护角钢的三角锥形钢结构作为桩尖排土靴,并在三角锥内部加焊内壁支撑铁块;⑨出线处理:在角钢端口附近将线缆通过胶管包裹引出,防止震动过程中线缆被角钢端口磨坏,同时在距钢管桩桩顶约2 m 处焊接1~2个挂钩,用于放置传感器线的接头。

2.3 测斜管的安装和保护方案

测斜管采用常规样式,外径为70 mm,每截2 m拼接。为防止碰撞损坏,将测斜管安装在钢管桩内侧。经分析,与测斜管随钢管桩一同打入的方式相比,待钢管桩打入后再放入测斜管有3 个优点。①防止打桩过程中测斜管可能出现的震动损坏;②控制测斜管的方向,确保测槽方向与水平力方向平行;③即使在打桩过程中角钢损坏,仍可保全测斜管。因此,本试验采取先焊接保护罩,待沉桩后再放入测斜管的方式。

具体的安装和保护流程包括5个步骤。①定位放线:测斜管须布置在钢管桩的中性轴位置,并在钢管桩内壁用激光仪标记平行线;②角钢焊接:在钢管桩桩长范围内满焊相应尺寸的角钢作为测斜管的保护罩;③排土靴焊接:在桩尖部位满焊断面尺寸可完全包裹保护角钢的三角锥形钢结构作为桩尖排土靴,并在三角锥内部加焊内壁支撑铁块;④测斜管放置:待钢管桩打入后,将测斜管逐根拼接放入角钢中,并控制测斜管的测槽方向与水平力方向平行;⑤测斜管固定:在角钢与测斜管的缝隙中由下至上注满水泥浆,以固定测斜管。

3 水平静载试验和分析

3.1 试验设备和步骤

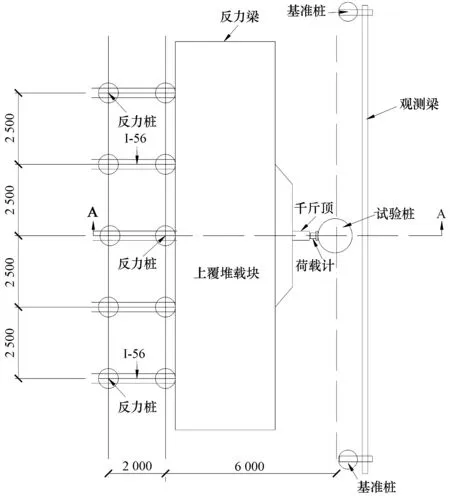

试验采用顶推法,在试验桩一侧设置10 根Φ700反力桩,前、后反力桩通过工字钢焊接成整体,在反力桩与试验桩之间放置反力梁,并在反力梁上堆放300 t混凝土堆载块,共同组成反力系统。试验加载系统为1台500 t的大行程卧式千斤顶和电动油泵。试验测量系统由2根基准桩、观测梁和4个位移传感器等部分组成。试验桩的平面布置如图3所示。

图3 水平静载试验的平面布置(单位:mm)

水平静载试验的最大试验荷载为3 000 kN,采用单循环加载法。试验开始前,统一测读初读数;试验开始后,按规范时间间隔测量并记录桩顶位移,待每级加载位移稳定后进行内力和深层水平测试。

3.2 桩顶荷载-位移曲线

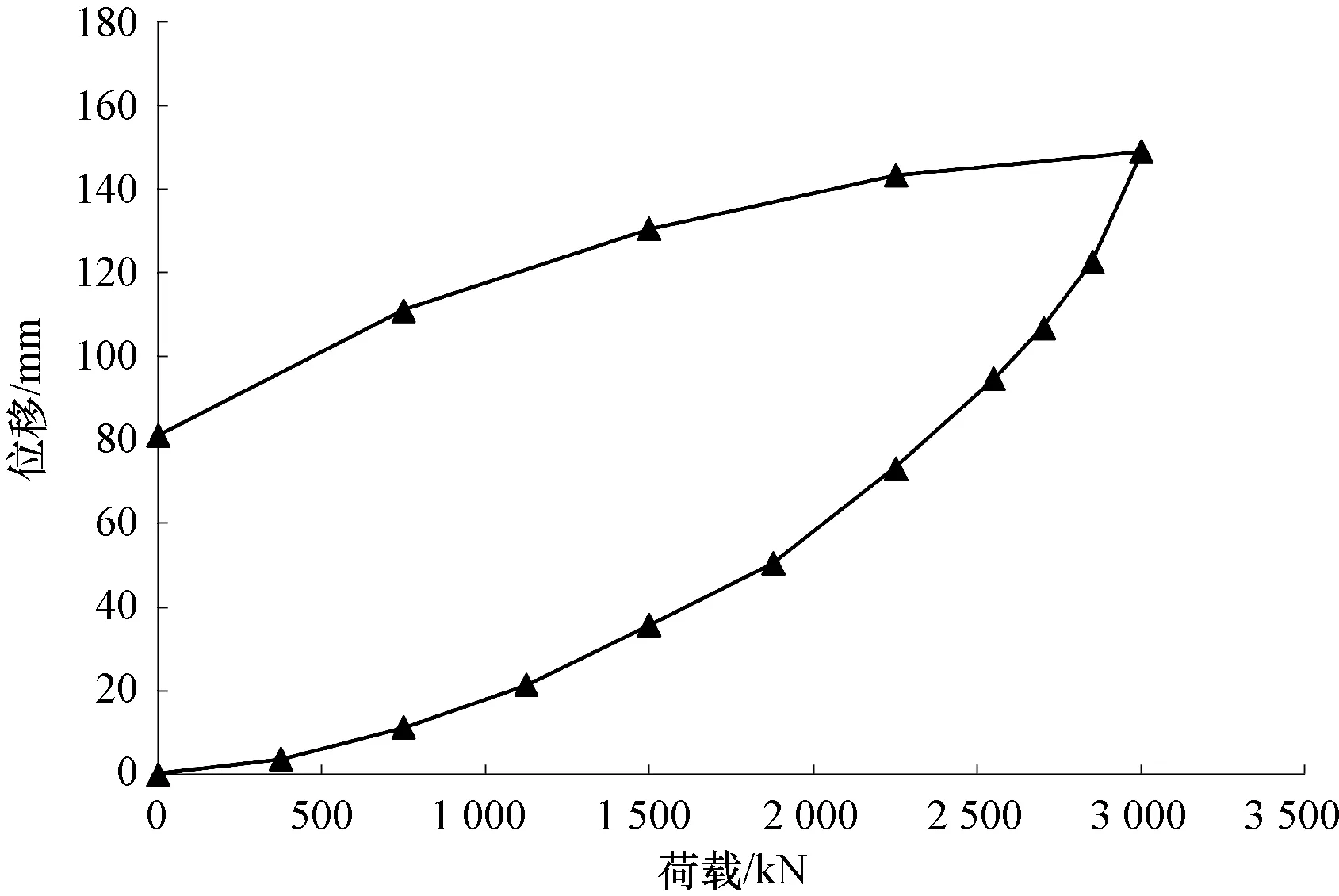

试验桩的荷载-位移曲线如图4所示。

图4 水平静载的荷载-位移曲线

由图4可以看出:试验桩在加载至1 875 kN 之前,荷载-位移曲线基本呈直线变化,桩身弯矩和弯曲变形量均较小;由1 875 kN 加载至3 000 kN 的过程中,各级加载位移变化逐渐加快,且逐渐出现弯曲塑性变形,相同趋势也发生在桩身弯矩和位移的变化过程中;当最大荷载时,桩顶位移达到149.03 mm;当荷载卸至0时,残余位移较大,达到81.02 mm,可见试验桩已发生明显的不可恢复的弯曲变形。

3.3 桩身弯矩和水平位移分布

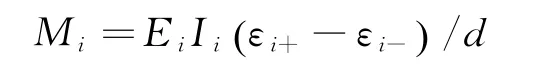

根据试验时传感器测试的桩身拉应变和压应变,计算试验桩的桩身弯矩,计算公式[6]为:

式中:Mi为试验桩的桩身弯矩;Ei为钢管桩计算断面的弹性模量;Ii为钢管桩计算断面的全截面对中性轴的惯性矩;εi+为桩身拉应变;εi-为桩身压应变;d为钢管桩的直径。

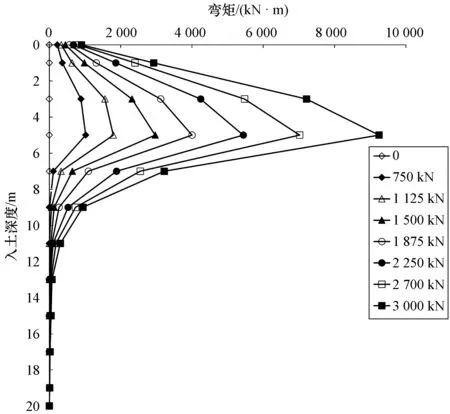

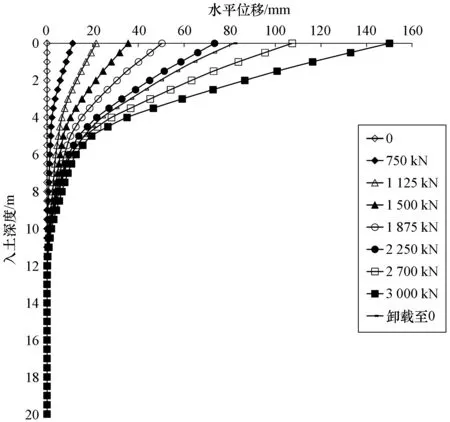

通过测斜仪测试得到试验桩桩身在各深度的水平位移。各级荷载下的桩身弯矩和水平位移分布如图5和图6所示(由于钢管桩向下打入土中,为直观反映其弯矩和水平位移,以横轴代表地面,以纵轴代表桩身)。

由图5和图6可以看出:①随着水平荷载的增加,桩身各点的弯矩和水平位移均逐渐增大,各级荷载下的最大弯矩都出现在入土深度4~6 m(标高+1~-1 m)处即砂土硬层中,超过设计桩芯深度,而后桩身弯矩迅速减小,表明最大弯矩点附近土层的水平抗力较大;②随着水平荷载的增加,桩身的弯矩零点和水平位移零点均逐渐下移,表明上部土体提供的水平抗力增长有限,水平荷载向更深处的土层传递,深层土体逐渐提供水平抗力;③桩身弯矩和水平位移均主要集中在桩身上部入土深度10 m的范围内,而10 m 以下的桩身弯矩和水平位移均很小且很快趋近于0,表明提供水平抗力的土体深度仅约为10 m,若仅发挥水平承载力作用的钢管桩不必设计过长。

图5 桩身弯矩分布

图6 桩身水平位移分布

4 结语

本研究针对水平静载试验内力变形测试中的传感器和测斜管分别提出安装和保护方案,并经实践证明该方法实用且可靠。本方法在钢筋计和分布式光纤等测试元件安装、钢管桩打桩桩身应力监控、侧摩阻力测试和桩身垂直度测量等方面同样适用,主要具有2个关键点。①传感器:传感器支座须焊接稳固,传感器四周须满涂隔热胶和发泡剂,线缆全长须完全包裹铝箔胶带,在传感器附近焊接角钢时须采取降温措施;②测斜管:须采用先沉桩后放测斜管的方法,保护角钢须满焊,放置测斜管时须控制其测槽方向与水平力方向平行,注满角钢缝隙时应使用尽可能稀的水泥浆。

本方法已被成功应用于西非某工程项目,通过进行水平静载试验内力变形测试,不仅获得钢管桩水平承载力的设计参数,而且证明该方法的有效性。