考虑摩擦因数变化的弹体高速侵彻混凝土质量侵蚀模型研究*

2021-09-10刘均伟张先锋陈海华王季鹏

刘均伟,张先锋,刘 闯,陈海华,王季鹏,熊 玮

(南京理工大学机械工程学院,江苏 南京210094)

随着现代防御技术的发展,重要的军事和民用目标(战略指挥中心、能源储备工程、航天基地等)逐渐深层化和坚固化。高强度合金材料以及推进技术(火箭、二级氢气炮等)的应用也推动着侵彻武器向着高速、超高速(v≥1 500 m/s)方向发展。动能弹高速侵彻混凝土时,弹靶间的强烈相互作用使弹体发生明显的质量侵蚀现象。随着侵彻速度的提高,弹体头部变形和质量侵蚀情况也更严重,造成弹体结构和弹道失稳(如弹体屈曲、弯曲、断裂和偏航等),严重影响弹体侵彻性能[1-10]。因此,研究高速弹体侵彻混凝土的质量侵蚀效应,对弹体的结构设计和优化具有重要意义。

Forrestal等[1]、Frew 等[2]开展了4 00 ∼1200 m/s 速度范围的不同强度尖卵形弹体侵彻混凝土实验,发现:弹体在侵彻混凝土后发生了质量侵蚀,弹体头部形状发生改变,严重影响了弹体的侵彻性能。何翔等[3]、Mu 等[4]和武海军等[5]开展了尖卵形弹体侵彻混凝土靶体的实验,获得了弹体质量损失、头部变形情况及侵彻深度数据。实验发现:质量损失率随着弹体侵彻速度的增加而不断增大,且弹体的质量损失主要集中在头部。在弹体高速侵彻混凝土靶体的侵蚀理论研究方面,Silling 等[6]通过分析实验数据[1-2],给出弹体质量损失与速度的表达式,提出:当弹体速度低于1 000 m/s 时,弹体的质量损失与初始动能之间存在线性关系;当弹体速度大于1 000 m/s时,弹体的质量损失不再增加,基本保持不变。Wu 等[7]基于实验数据[1-2]分析,得出弹体的质量侵蚀与初始撞击速度呈线性关系;Wen 等[8]基于实验数据,引入弹体屈服强度和骨料的莫氏硬度,提出弹体质量损失与着靶速度之间呈幂指数关系;Zhao等[9]分析实验数据[1-2]后,得出弹体侵彻前后头部形状变化与弹体初始速度的平方呈线性关系,并提出骨料对弹体侵蚀效应有显著影响。Jones等[10]假设侵彻过程中弹、靶间的强烈摩擦(摩擦力为恒定值)是造成弹体质量损失的原因,建立了弹体质量损失预测模型。陈小伟等[11]、He 等[12]基于Jones模型,用相对莫氏硬度值修正其中的靶体剪切强度项,得到了考虑骨料的弹体质量侵蚀预测模型。欧阳昊等[13-14]指出,应更全面的考虑骨料对模型的影响,并通过引入骨料体积分数以及骨料强度,建立了考虑骨料体积分数的弹体质量损失预测公式。

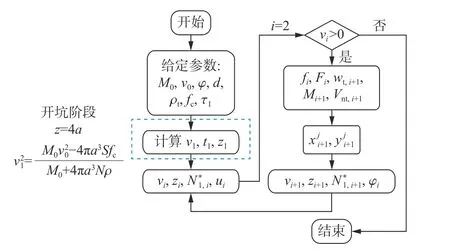

综上所述,现有模型主要通过计算摩擦功,结合弹体初始参数得到弹体的侵蚀模型,对于预测弹体的侵蚀结果有重要的支撑意义。现有的模型中摩擦力一般简化为靶板的抗剪切强度,未考虑滑动摩擦因数对总摩擦力的贡献,也未计及由于头部形状变化引起侵彻阻力变化的影响[15]。为进一步分析弹体侵彻过程中的受力状态,本文中,结合变摩擦因数模型,计算滑动摩擦项占总摩擦力的比例,通过编程迭代的方法,计算侵彻过程中的弹体无量纲纵截面面积,分析头部形状变化对弹体侵蚀效应的影响;对比预测模型与实验回收剩余弹体头部形状,分析弹体头部形状的演化规律。

1 弹体质量侵蚀模型

1.1 基于热熔化的弹体质量侵蚀模型

由文献[3-4],在侵彻过程中,弹体受到弹靶表面的高温、高压以及高速摩擦的影响,从而产生质量损失,动能弹的质量损失主要集中在弹体头部。

假设弹靶之间摩擦力的形式为一般的库伦摩擦,摩擦力为:

式中:A、z分别为弹头表面积以及未考虑弹体头部形状变化及质量损失的弹体侵彻深度,ƒ为弹体表面所受摩擦力,N1∗、N2∗为与弹头相关的无量纲常数。

图1 侵彻过程中弹体头部受力Fig.1 Forcediagram projectile head during penetration

1.2 考虑摩擦因数变化的弹体质量侵蚀模型

在高速侵彻的实际问题中,弹、靶接触的区域包含着复杂的物理、化学变化,如材料的硬化、熔化、相变以及破碎的混凝土粒子与弹体的化学反应等。因此,需对高速侵彻时的摩擦因数进行重新评估,新的摩擦因数µs将不是一个常数,与相对滑动速度、弹体表面所受压力、靶体材料的特性(骨料、砂浆)等因素有关。

通常,从微观角度上,每个弹体表面都粗糙不平,弹、靶间相互滑动时,较高的凸起将受到切向应力的作用;随着滑动速度的增加,越来越多的凸起(被切断的凸起称为活跃凸起,其余凸起称为惰性凸起)会因受到切向应力而切断,造成弹体质量损失,并且由于局部化的塑性变形产生“热点”,加速弹体的质量损失过程。

摩擦因数一般表示两相互接触物体的切向力与法向力的比,假设弹体表面凸起分为a、b两类。摩擦因数分为两个部分:一个是活跃凸起塑性变形造成的摩擦,另一部分是惰性凸起代表的库伦摩擦。塑性变形是应变率相关的,因此活跃凸起比例随压力的增加而增大,惰性凸起则等比例减小。摩擦因数为:

图2 计算流程Fig.2 Flow chart of calculation

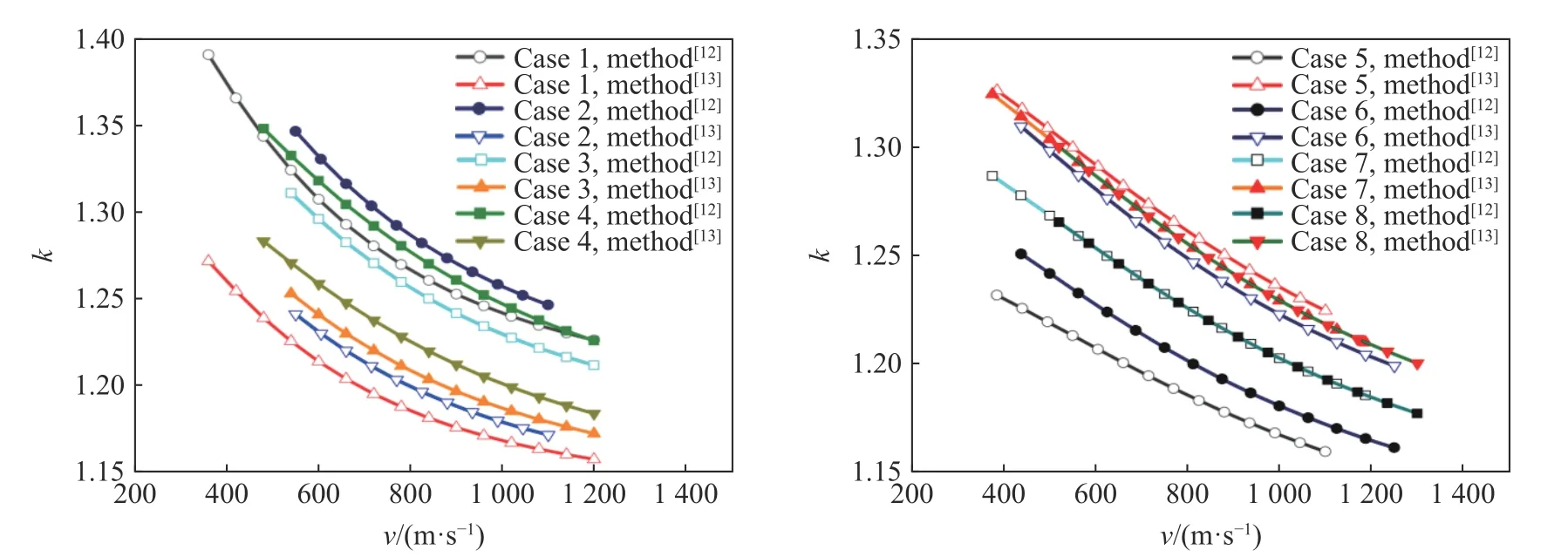

1.3 不同模型下弹体所受摩擦力计算与分析

在Jones 模型[10]的基础上,进一步考虑了变摩擦因数、弹体头部形状变化等对弹体质量侵蚀的影响,两者主要区别为摩擦力的计算方法不同。根据文献[1-2]中的弹、靶参数及公式(4),对比不同弹、靶条件下,随着弹体初始速度增加,变摩擦因数模型计算的摩擦力fs与Jones等模型计算的摩擦力f的变化情况。图3为各工况两种模型计算的摩擦力比值k随速度的变化情况,其中k=fs/f。变摩擦因数模型计算的摩擦力fs比Jones模型计算的摩擦力f增加了10%~40%,摩擦力增加的幅度随着速度的增加而减少;靶板的无围压强度越高,滑动摩擦项的占比越小。摩擦力影响弹体所受阻力,进而影响弹体侵彻深度与弹体质量损失。在各种弹靶条件下,滑动摩擦项占总摩擦力的比值不能忽略,因此在计算模型中应该考虑滑动摩擦因数的影响。

图3 摩擦力比值的计算结果Fig.3 Calculation results of friction ratio

2 弹体高速侵彻混凝土靶的侵蚀效应实验

2.1 实验弹体和靶体

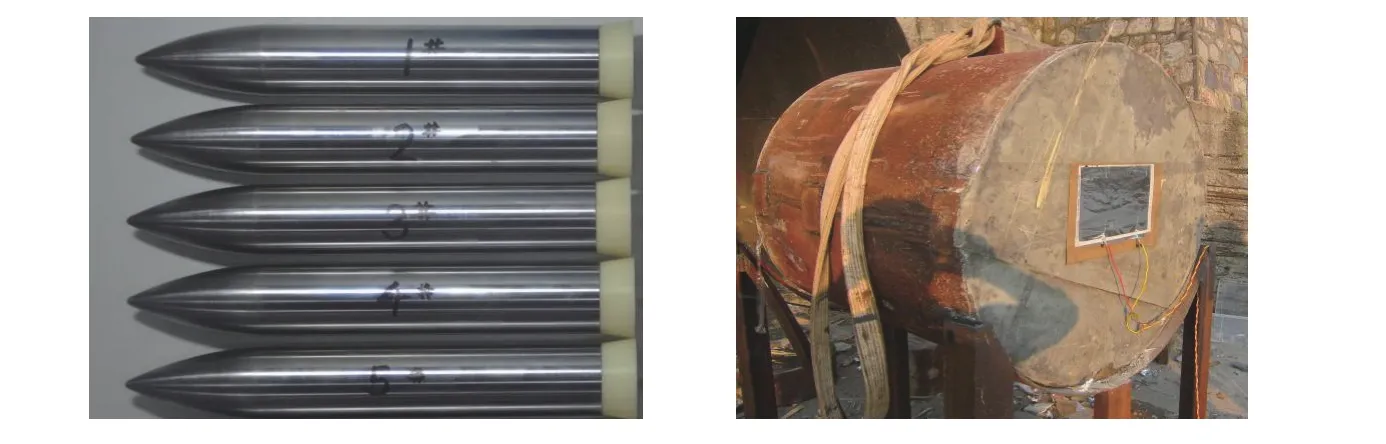

为了验证理论模型的正确性,开展了30 mm 卵形弹体高速混凝土靶板实验,全弹分为弹体和底推两个部分。其中,弹体为尖卵形弹体,全长180 mm,质量为(553±2)g,弹体头部曲径比φ=4。弹体材料为30CrMnSiA,平均热处理硬度hRC=42。底推采用尼龙材料,在发射过程中起密封火药气体的作用。实验用靶为∅1 000 mm×1 000 mm的混凝土靶体,采用硅酸盐水泥、细沙、碎石、水按一定比例调配。实验弹体、靶体如图4所示,实验弹体、靶体的相关参数见表1。

表1 实验弹靶参数Table 1 Parameters of projectile and target

图4 实验弹靶Fig.4 Projectile and target used in penetration experiments

2.2 弹体侵蚀实验结果

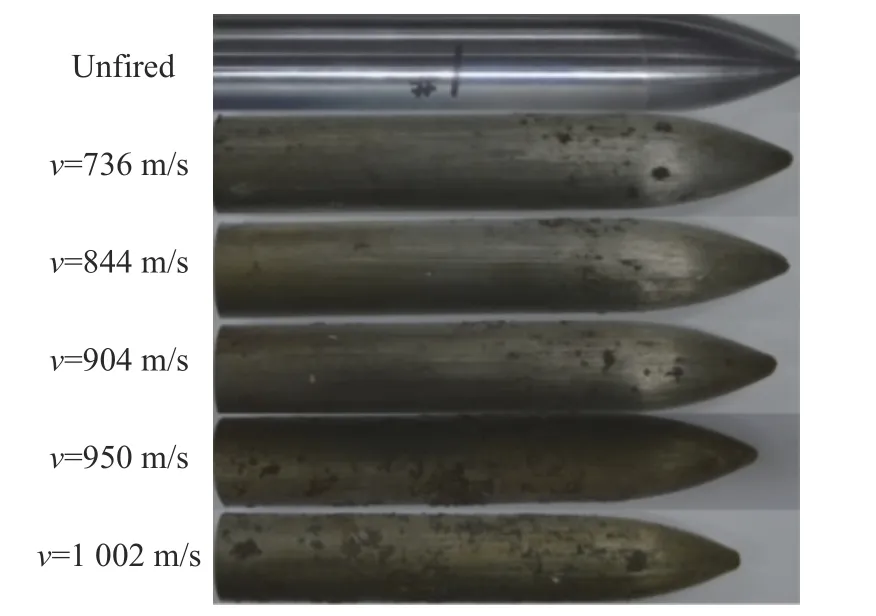

实验共计5发,弹体撞击速度为700~1 000 m/s。图5为高速摄影拍摄的弹体飞行姿态图,通过高速录像可以判断弹体符合垂直着靶条件。

图5 高速摄影记录的弹体撞击靶体过程Fig.5 Process of projectile impacting target recorded by high speed photography

实验后,对靶体进行剖测,并回收弹体。采用马来酸清洗处理后,测量其剩余质量和剩余长度,见表3。其中,质量损失率γ 和长度缩短率δ 定义为实验后弹体的质量和长度相对弹体初始情况的减少。

高速侵彻混凝土过程中,弹体的受力状态极为恶劣,表面瞬时应力峰值远远超过其材料的动态屈服强度,加之弹体材料的熔融脱落、混凝土骨料的切削作用等,弹体表面产生质量侵蚀,其典型的宏观表现为弹体头部钝化,长度缩短,质量减小。图6为实验前、后弹体轮廓的对比:(1)在700~1 000 m/s撞击速度范围,弹体未出现弯曲结构破坏,随着撞击速度的增加,弹体的侵蚀效应更显著,造成弹体轮廓改变。(2)侵蚀效应主要集中在弹体头部,主要表现为弹体头部钝化,曲径比减小;而由于侵彻过程中弹身受力相对与头部有所不同,弹身直径几乎不变,弹身的侵蚀效应可以忽略。(3)实验后回收的弹体失去了金属光泽,表面有明显的刮擦痕迹,这是由于弹体在侵彻过程中受到了强烈的摩擦作用;并且弹体表面有附着的弹体熔融材料与混凝土的混合物,可见热效应在高速侵彻中起到重要作用。

图6 实验前、后弹体轮廓对比Fig.6 Projectile profiles before and after experiment

3 考虑摩擦因数变化弹体质量侵蚀模型计算结果

3.1 基于本文实验结果计算分析

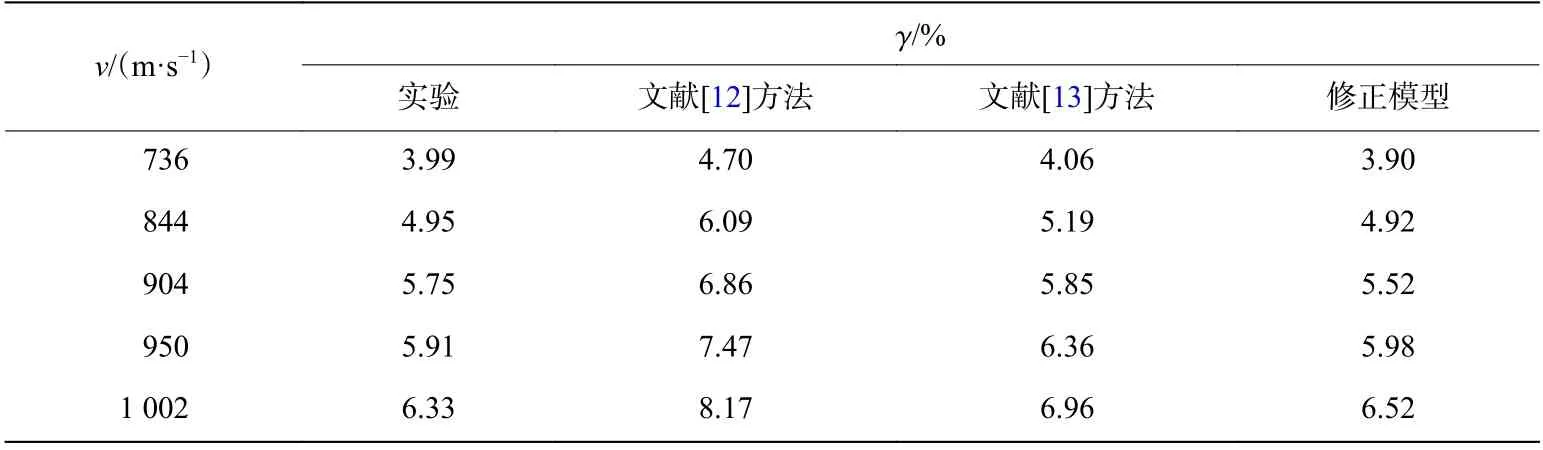

为了检验计算模型的准确性,对本文中开展的30 mm 弹体高速侵彻质量侵蚀实验结果进行计算分析。图7为变摩擦因数的弹体质量侵蚀模型与He等[12]、欧阳昊等[13]方法的对比情况,γ 为弹体质量损失分数。实验后弹体的质量损失与弹体初始速度呈现线性关系,3种模型预测的弹体质量损失值均随弹体初始速度增加而增大。针对30 mm 弹体高速侵彻实验结果,考虑摩擦因数变化的弹体质量侵蚀模型预测结果与实验数据更好吻合,另外两个模型均高估了弹体的质量损失。表4为3种模型的预测结果与实验结果的误差百分比与弹体质量损失预测值。可以看到,考虑摩擦因数变化的弹体质量侵蚀模型预测结果与实验数据的误差较小,最大误差不超过7%。

图7 弹体质量侵蚀预测结果与实验结果对比Fig.7 Comparison of prediction results of projectilemass erosion with experimental results

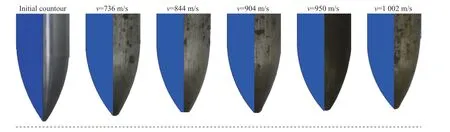

图8为变摩擦因数弹体质量侵蚀模型预测的侵彻后弹体头部形状与实验回收后剩余弹体的对比,弹体初始轮廓等信息也包含在内。两者吻合的程度较高,质量侵蚀的区域主要集中在弹头的尖端处,弹尖最大回退距离基本一致。预测模型可以较好地计算随着弹体侵彻速度增高其侵彻后头部形状的整体变化趋势。本文的模型预测结果中,弹尖部分不如实验后的弹尖圆滑,推测为在较高的撞击速度下,弹尖处受力环境最为恶劣,弹尖部分材料发生了塑性流动,但本文模型中尚未引入该机制。

图8 模型预测结果与实验回收弹体对比Fig.8 Comparison between the predicted resultsof the model and the recovered projectile

3.2 不同弹靶参数弹体侵彻质量侵蚀计算结果

为检验不同弹靶参数下考虑摩擦因数变化的弹体质量侵蚀模型的准确性,采用文献[1-2]中12组不同工况的侵彻实验数据进行验证。表2为不同工况的尖卵形弹体高速侵彻混凝土实验的相关参数[1-2],12组工况囊括多种弹体材料、靶板强度以及骨料种类,能够较为全面的验证本文修正模型的准确性与否。

表2 各工况弹靶参数Table 2 Parameters of projectileand target

表3 不同速度下弹体的质量损失率与长度缩短率Table 3 Mass loss rate and length shortening rate of projectile body at different speeds

表4 弹体质量侵蚀预测结果与实验结果对比Table4 Comparison of prediction results of projectilemass erosion with experimental results

图9为变摩擦因数弹体质量侵蚀模型与文献[12-13]方法的对比情况。文献中未给出骨料强度与骨料体积分数,文献[13]中骨料强度根据工况1、8拟合得到,计算得石英石骨料强度为20 MPa,石灰石骨料为8 MPa,并推广至其余工况。在计算中,骨料体积分数χ取通常骨料的体积分数40%~60%的平均值50%。

图9为本文考虑摩擦因数变化的弹体高速侵彻混凝土质量侵蚀模型与已有模型预测值与实验数据的对比。工况1~4,即低强度的靶体、高强度骨料,未考虑骨料强度的模型,计算的弹体阻力偏小,弹体质量损失预测值较实验值低,如图9(a)~(d)所示;反之,在工况5~8,即高强度的靶体、低强度骨料,未考虑骨料强度的模型,其弹体质量损失预测值较实验值高,如图9(e)~(h)所示。

从总体来看,忽略滑动摩擦因数后计算的弹体阻力偏小,导致已有模型过高地估计了侵彻深度,联系式(2),计算得到的弹体质量侵蚀损失预测值偏高;未考虑侵彻过程中头部形状的变化,计算时采用初始无量纲纵截面面积N∗而不是变化的无量纲纵截面面积N1∗,导致弹体质量损失预测值偏高。

由图9可见,考虑摩擦因数变化的弹体高速侵彻混凝土质量侵蚀模型与现有的实验数据较好吻合,计算精度优于已有的弹体质量侵蚀计算模型,说明该修正模型更真实地表征了弹体在混凝土靶板中的受力状态。

图9 弹体质量侵蚀预测结果与实验结果对比Fig.9 Comparison of prediction resultsof projectile mass erosion with test results

4 结 论

在文献[19-20]基础上,建立了考虑摩擦因数变化的弹体高速侵彻混凝土质量侵蚀模型。开展了30 mm 弹体高速侵彻混凝土实验,获得了实验侵彻前后弹体质量损失、头部形状变化等数据。理论计算结果与实验结果较好吻合,同时,对不同弹靶参数进行了计算分析,主要结论如下。

(1)高速弹体侵彻混凝土过程中,滑动摩擦项占总摩擦力的10%~40%,它对弹体侵彻过程的影响不能被忽略;在相同工况下,随着速度的提升,滑动摩擦项的占比逐渐降低;在相同速度下,靶板的无围压强度越高,滑动摩擦项占比越低。

(2)考虑摩擦因数变化的弹体质量侵蚀模型预测结果与实验值较好吻合,与本文实验误差不超过7%,能准确预测其余不同弹靶参数下的弹体质量侵蚀,该模型更能反映弹体在靶板中的真实受力状态。

(3)考虑摩擦因数变化的弹体质量侵蚀模型预测弹体侵彻后头部形状,与实验回收后剩余弹体形状较好吻合,质量侵蚀的区域主要集中在弹头的尖端处,弹尖最大回退距离基本一致。