基于PLC的全自动气动钻床教学实训台的研发

2021-09-10卢光赵秀菊

卢光 赵秀菊

摘 要:设计开发了一种基于PLC控制的全自动气动钻床教学实训台,可按程序自动完成工件上下料、定位夹紧及钻削加工等功能。根据全自动钻孔動作顺序的要求,进行了气动系统回路设计、PLC程序设计以及触摸屏人机界面设计等。该实训台具有手动控制及自动循环两种模式,操作方便、安全可靠、自动化水平高,可应用于高职院校气动与液压技术、PLC控制技术、组态软件MCGS应用等专业课程实训中,并且确保了教学实训设备的创新性和高效性,有较好的应用前景。

关键词:钻床实训台;气动系统;PLC控制;触摸屏

中图分类号:TG529.4 文献标识码:A 文章编号:1672-0105(2021)01-0079-04

Research and Development of Teaching and Training Platform for Automatic Pneumatic Drilling Machine Based on PLC

LU Guang,ZHAO Xiu-ju

(Zhejiang Industry & Trade Vocational College, Wenzhou, 325003, China)

Abstract: A teaching and training platform of automatic pneumatic drilling machine based on PLC control is designed and developed, which can automatically complete the functions of work piece loading and unloading, positioning clamping and drilling according to the program. According to the requirements of automatic drilling sequence, the pneumatic system circuit design, PLC program design and touch screen man-machine interface design are carried out. The training platform has two modes of manual control and automatic circulation. It is easy to operate, safe and reliable, and has high automation level. It can be used in the training of pneumatic and hydraulic technology, PLC control technology, configuration software MCGS application and other professional courses in higher vocational colleges. It also ensures the innovation and efficiency of teaching and training equipment, and has a good application prospect.

Key Words: drilling machine training platform;pneumatic system;PLC control;touch screen

钻床是机械行业中一种最常见的机床,除了常见的钻孔外,还可进行扩孔、锪孔、铰孔或攻丝等加工。现有普通钻床自动化不高,特别是钻床上下料、工件定位夹紧及动力头进给等动作大多靠手动,速度慢,工人劳动强度大,极大地影响钻床加工的效率。

作者运用气动技术、PLC技术及触摸屏来设计开发一种全自动气动钻床教学实训台,并将其作为我院机电专业的综合训练平台。该平台不仅能让学生学会气动系统设计、安装、调试的技能,而且还能掌握气动系统与电气控制及PLC控制系统之间的信号传递和控制功能,因此该实训台是一个典型的机、电、气、计算机一体化的综合实训装置。

一、动作流程和控制要求

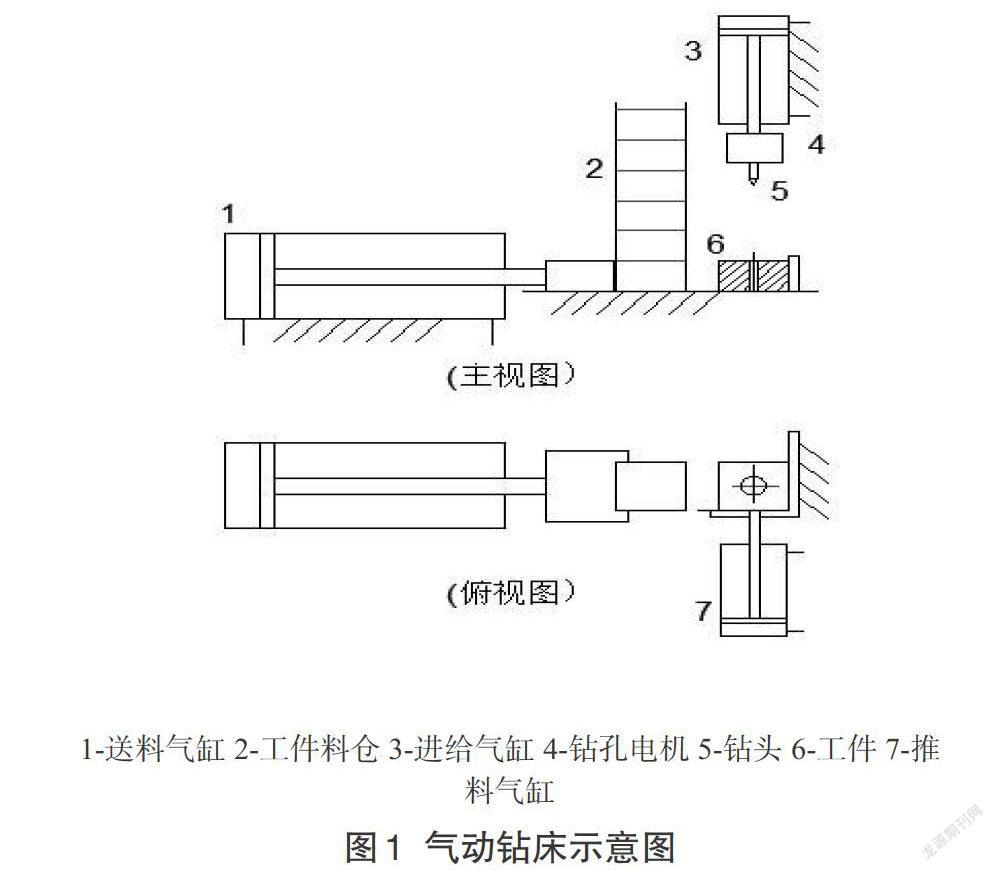

本气动钻床实训台的设计如图1所示[1]。实训台主要由工件料仓、气缸(送料气缸、进给气缸及推料气缸)、钻孔电机、PLC及气动系统等组成。根据钻孔工艺要求,实训台动作流程确定为:送料气缸伸出(工件定位、夹紧)—刀具旋转—进给气缸动作(快进—工进—停留—快退)—刀具停转—进料气缸退回(夹具松开)—推料气缸伸出(下料)—计数器显示—推料气缸返回—下一循环自动开始[2-3]。其具体要求如下:

1.送料气缸伸出:按下PLC启动按钮,送料气缸开始将待加工工件推到加工工位上,并实现工件定位夹紧,此时要保证夹紧力基本不变。

2.刀具旋转:在对工件进行夹紧后,刀具开始旋转。

3.进给气缸动作:包括快进、工进、停留、快退等。快进用于刀具从初始位置到工件表面这一段空行程,要求速度尽量快;工进用于刀具钻削阶段,要求进给气缸产生较大的推力,速度可适当减少;钻削结束后刀具要有短暂的停留,以避免加工内孔端部产生锥形特征;停留结束后,进给气缸快退返回到初始位置。

4.刀具停转:当进给气缸退回到初始位置后,直流电机供电自动断开,钻孔刀具停转。

5.送料气缸返回:工件加工结束后,送料气缸返回到初始位置,工件自动松开。

6.推料气缸伸出:工件松开后,推料气缸伸出将加工好的工件从工作台推到成品箱中。

7.计数器显示:每加工完一个零件,计数器自动加1,触摸屏屏幕上能够显示已加工工件的数量。

8.推料气缸返回:推料气缸推下工件后,然后返回到初始位置。触发磁性行程开关后使送料气缸启动右移,自动开始下一个循环。

二、气动系统原理设计

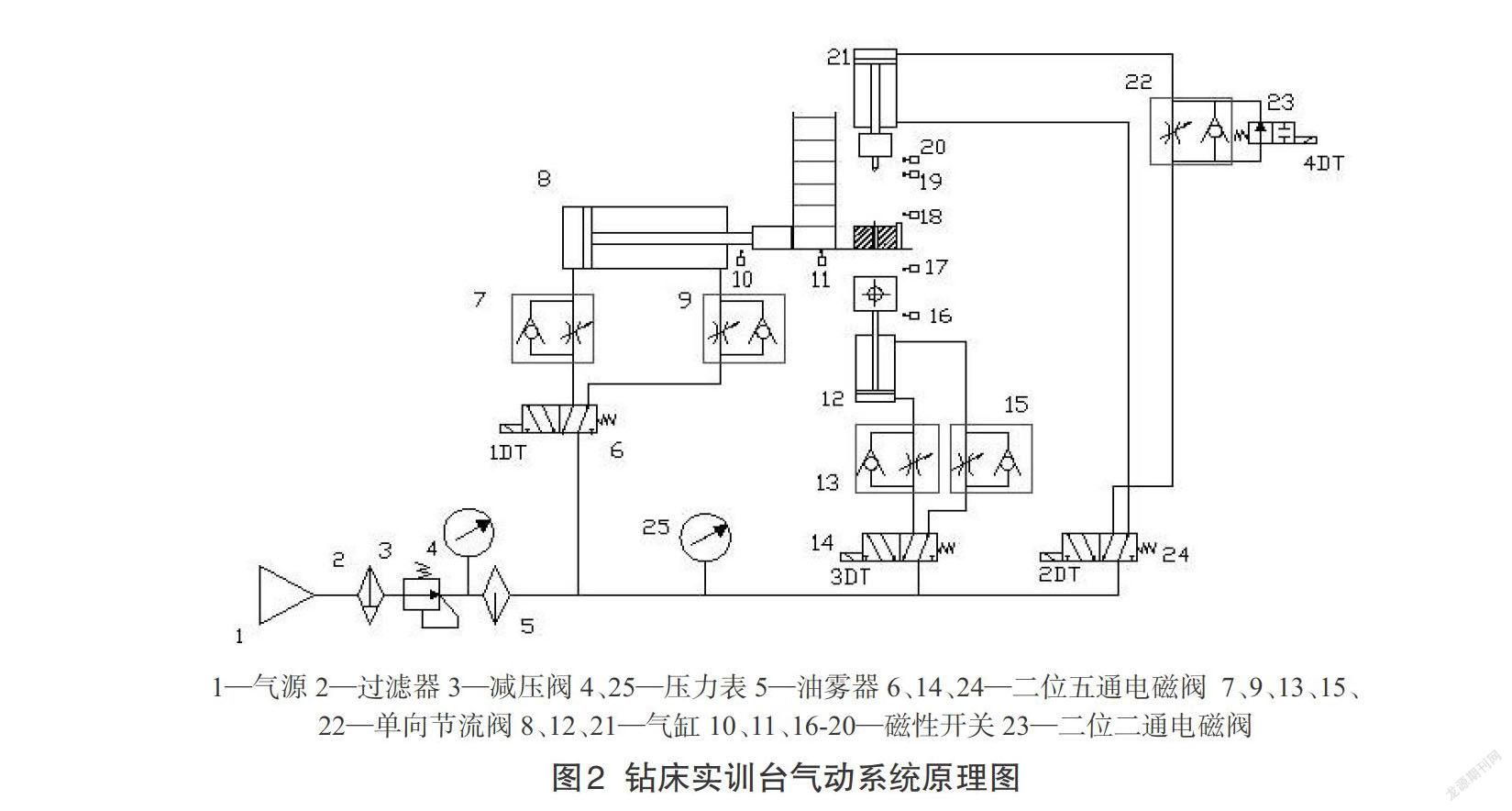

按照该气动钻床的加工要求,送料夹紧、工作进给、下料动作分别由不同的气缸来完成,3个气缸有严格的动作顺序要求,其气动原理图如图2所示[4]:

设计说明具体如下:

(1)供气方式:由于实训台在整个工作循环内负载比较小,气缸速度也不快,考虑到使用方便和节能方面,选择采用小型空压机供气。

(2)调速方式:可将整个气动回路可分解为三个子回路。考虑三个气缸工作中都需要调节速度,并且对速度的稳定性要求不是很高,因此各子回路均采用普通的单向节流阀来调速。

(3)换向控制方式:各个子回路均采用二位五通电磁阀实现换向控制,电磁阀换向快,使用方便,并且容易实现自动循环。

(4)行程控制方式:本回路要求系统能够实现全自动循环,因此行程控制采用磁性行程开关。送料气缸和下料气缸行程始末均安装一个磁性开关,仅实现进、退两个动作。进给气缸安装三个行程开关,以实现快进、慢进及快退的切换。

三、钻床实训台控制系统的PLC选型和资源配置

(一)PLC选型

由于钻床实训台控制系统的输入/输出接点少,因此选用三菱的FX1S-20MR型可编程控制器。该主机为继电器输出,有12个输入点,8个输出点,完全能够满足使用要求。

(二)系统资源分配

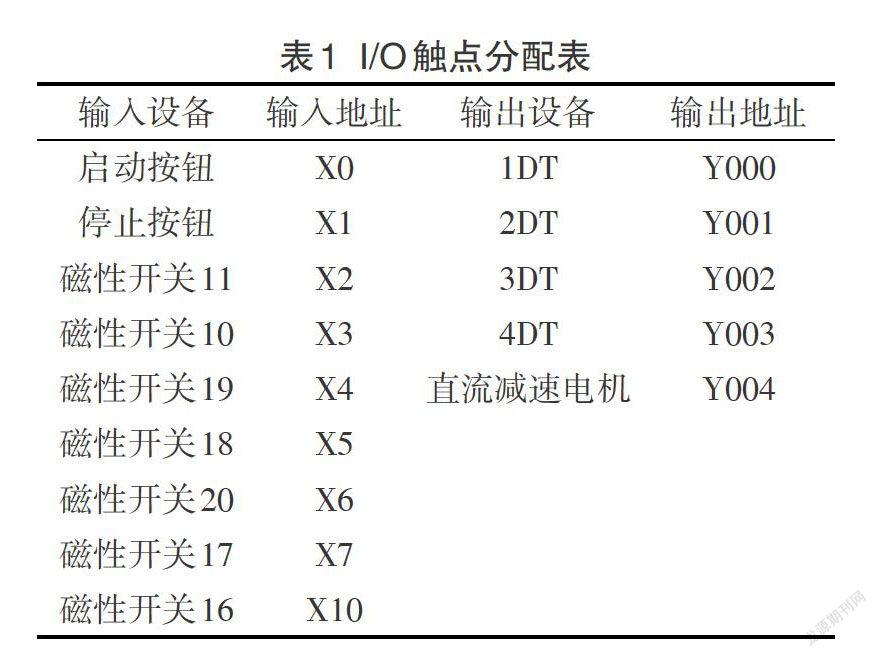

1. I/O触点分配表

根据系统控制要求,需要有9个输入点,5个输出点,具体的I/O分配如表1所示。

2. PLC接线图

根据I/O的分配表,绘制本气动钻床实训台PLC外部接线图,如图3所示。

3. PLC程序

具体的梯形图如图4所示。

四、触摸屏PLC人机界面的设计

触摸屏是新一代高科技人机界面交互产品,是操作人员和机器设备进行双向沟通的窗口和界面[5]。本实训台触摸屏界面设计如图5所示。在屏幕上方设置了PLC的启动和停止按钮,中间空白处可以实时显示已加工工件的数量。屏幕中间为自动和手动切换按钮,在对设备进行调试时,一般使用手动模式,可以对任意气缸进行控制,而在正常运行时,一般选择自动循环模式,仅需要使用启动和停止按钮。屏幕下方有三个气缸完成的动作按钮,分别是送料气缸的夹紧和松开按钮、进给气缸的前进和返回按钮及推料气缸的推料和返回按钮。

五、结束语

成功开发了一种既能用于钻床加工又能应用于气动技术、PLC技术及触摸屏技术等课程的实训教学。实际使用表明,该设备加工效率、灵活性、可靠性都有所提高,并且触摸屏交互界面设计友好,操作方便,在教学中取得了良好的教学效果。3

参考文献:

[1] 许为民.基于PLC的全自动气动钻床控制系统设计[J].液压与气动.2009(12):7-8.

[2] 邓维克.木块自動钻孔机的设计[J].邵阳学院学报.2016(03):64-65.

[3] 杜宇凡,宋炜,秦涛.基于三菱PLC的单面组合钻床控制设计[J].装备制造技术.2018(08):185-187.

[4] 王珏翎.气动与液压传动[M].北京:机械工业出版社.2017,149-173.

[5] 牟应华,陈玉平.三菱PLC项目式教程[M].北京:机械工业出版社.2017,62-70.

(责任编辑:李晓星)