硫磺流化法还原钛白石膏工艺模拟研究

2021-09-09赵婧亦聂朝阳

孟 华,赵婧亦,聂朝阳,王 烨

(1.重庆化工职业学院,重庆 400020;2.四川大学化学工程学院)

中国钛白粉的生产90%以上采用硫酸法,生产过程中会产生大量的酸性废水和钛白废酸,通常采用石灰中和,从而产生副产物钛白石膏。钛白石膏的主要组分为CaSO4·2H2O,CaSO4·2H2O质量分数为60%~80%。钛白石膏与天然石膏或其他化学石膏相比具有以下特点:1)产量大,含水量高(水分质量分数>50%),黏度大[含Fe(OH)3胶体],杂质多[含有Fe(OH)3、FeSO4、Ti(OH)4等];2)粒度细,压滤难,脱水难;3)pH为6~8,基本呈中性;4)压滤后呈灰绿色,置于空气中渐渐变为黄褐色或红棕色。2019年中国钛白石膏年排放量约为2 400万t,累计堆存量接近2亿t,仅次于磷石膏和脱硫石膏;钛白石膏中存在大量的Fe,含水率高,黏性大,加工难度大;钛白石膏除少量用于水泥缓凝剂外,综合利用率低。目前,80%钛白石膏处于堆放状态,不仅占用大量的土地以及维护费用,还会对土壤、水源等造成巨大的污染隐患。钛白石膏成分复杂、杂质含量高,其中铁杂质含量最高(Fe2O3质量分数为7%~14%)[1]。杂质对钛白石膏的资源化利用产生不利影响,如影响制品的白度、吸潮、反霜等。因此钛白石膏的除杂处理很有必要。

目前,钛白石膏综合利用在各领域的占比:渣场堆放占69.80%,水泥缓凝剂占10.30%,建材砖占5.50%,白石膏占5.20%,卖给第三方占9.20%[1]。钛白石膏的综合利用技术有以下几种:1)代替天然石膏用作水泥缓凝剂[1];2)生产胶凝材料[2];3)生产墙体材料[3];4)制作路基材料[4];5)用于土壤改良剂[5];6)还原制备氧化钙和硫酸等[6]。利用碳、硫、硫铁矿还原钛白石膏制备氧化钙和硫酸的方法拥有工艺简单、可规模化、实现厂内硫资源内部循环等特点,在磷石膏、脱硫石膏等方面拥有一些专利[7-8],但是受限于能耗高、钛白石膏分解率低、烟气SO2浓度低、氧化钙质量不稳定等技术问题,尚无成熟工艺应用于实际生产。

笔者先用酸浸法去除钛白石膏中的铁杂质,再用流态化技术采用硫磺还原两段法制备CaO及副产SO2,打破了回转窑反应速率低、石膏分解率低的瓶颈。并通过Aspen Plus对还原工艺过程进行模拟,副产物滤液可结晶出绿矾。此技术优点在于可以利用产物SO2制备的硫酸作为溶解钛精矿的原料,产物氧化钙用来中和废酸和酸性废水,产物绿矾用来销售以冲抵硫磺费用,同时实现了硫、钙资源的厂内封闭循环及铁资源的高值化利用,具有良好的市场前景。

1 硫磺流化法还原钛白石膏热力学分析

利用硫磺还原钛白石膏的反应分为3个阶段:第一阶段,利用硫酸去除钛白石膏中的铁杂质;第二阶段,硫磺流态化还原CaSO4生成CaS与CaSO4的混合物和SO2气体,见式(1);第三阶段为煅烧阶段,CaS与CaSO4在1 100℃反应生成CaO和SO2气体,见式(2)。

其中:式(1)为硫磺气分解硫酸钙生成硫化钙的反应;式(2)为中间产物硫化钙再分解硫酸钙生成氧化钙的固-固反应。使用HSC7.0软件的Reaction Equations模块计算上述反应在不同温度下的吉布斯自由能变,说明反应分两步进行:首先CaSO4在800~900℃被分解为CaS与SO2,然后CaS与CaSO4在1 100℃反应生成CaO与SO2。

利用Factsage中Equilib模块计算不同反应气氛(100%N2和86%N2+7%CO2+5%SO2+2%O2混合气氛,以体积分数计)和添加纯物质铁对钛白石膏和硫铁矿反应过程中熔融液含量和固相产物迁移过程的影响;利用Phase Diagram模块计算添加纯物质铁后钛白石膏和硫铁矿反应体系的相图;利用Reaction模块计算各反应的T-ΔG数据。最后将以上3个模块结果综合分析,判断不同温度下的主反应。

以硫酸钙、二硫化亚铁以及纯铁为计算对象,以100 g样品为计算基准。计算时固定n(S)/n(CaSO4)=2[配比参考公式(1)],并且根据Fe2O3在钛白石膏中的质量分数为10%计算,即m(CaSO4)=136 g、m(S)=64 g、m(Fe2O3)=13.6 g。软件计算步骤:1)输入CaSO4、S、Fe2O3反应物及其含量;2)设定计算条件,压力为1.01×105Pa;3)选取的数据库为Fact PS纯物质、Fact-oxid氧化物和FT-misc数据库。

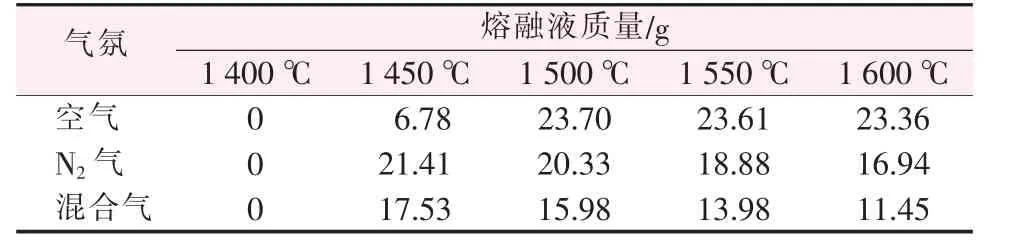

在空气、N2、混合气氛(86%N2+7%CO2+5%SO2+2%O2)中在不同温度下的熔融液质量见表1。从表1看出,熔融液在超过1 400℃以后开始出现,在相同温度下不同气氛出现熔融液的质量由大到小的顺序依次为N2气、混合气、空气。

表1 钛白石膏-硫磺-纯铁体系中熔融液质量Table 1 The quality of the molten liquid in the titanium white gypsum-sulfur-pure iron system

输入硫磺流化法还原钛白石膏可能的反应式:

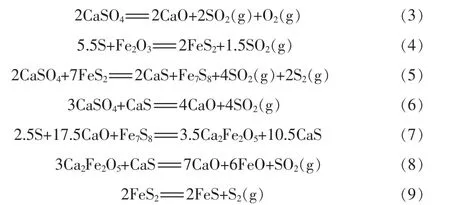

计算出结果,并由Origin软件做出T-ΔG函数图像。图1a为反应方程式(1)~(9)在标准大气压下的吉布斯自由能与温度的关系。图1a表明,S容易与Fe2O3及CaO反应生成FeS2与Ca2Fe2O5[反应(4)(7)];750℃时硫铁矿和钛白石膏就开始反应,且体系有CaS和气体生成[反应(1)];随着温度升高到1 100℃,体系中有少量Fe7S8生成[反应(5)];当温度升高至1 150~1 350℃时,体系固相产物主要为CaO[反应(6)],并伴随有气相和液相生成。

图1 钛白石膏-硫铁矿-纯铁体系反应ΔG与温度的关系(a);S-CaSO4-Fe2O3体系相图(900~1 200℃)(b)Fig.1 Relationship between reactionΔG and temperature of titania gypsum-pyrite-pure iron system(a),phase diagram of S-CaSO4-Fe2O3 system(900~1 200℃)(b)

由Factsage平衡模块计算出不同温度下SCaSO4-Fe2O3三元体系相图,见图1b。红圈区域为钛白石膏反应的实际比例。随着温度从900℃上升至1 100℃,CaSO4逐渐转变为Ca2Fe2O5,并且在1 200℃有CaO生成。从图1b还可知,在1 200℃时如果再加入CaSO4,则有利于使中间产物CaS全部转化为目标产物CaO。

2 硫磺流化法还原钛白石膏制备氧化钙工艺研究

第一阶段的酸浸除铁(见参考文献[9])采用硫酸浸出钛白石膏除铁技术,除铁率达到96%。去除铁后钛白石膏的X射线衍射(XRD)谱图和粒度分布图见图2。

图2 去除铁后钛白石膏的粒度分布图(a)与XRD谱图(b)Fig.2 Particle size distribution diagram(a)and XRD pattern(b)of titanium gypsum after iron removal

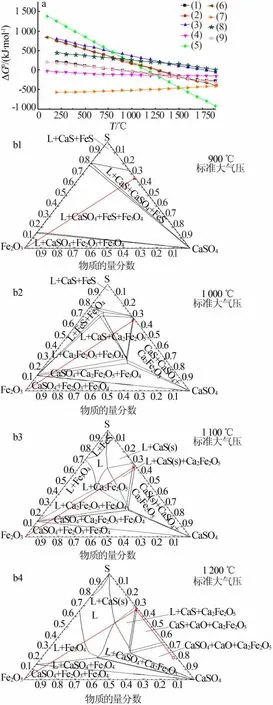

研究的创新重点在于第二阶段,即利用沸腾床原理采用竖式反应器进行反应,改变了传统横向回转窑的接触方式,最大程度地提高了第二阶段反应的动力学条件,促进反应(1)向右进行。为固定硫磺和石膏,在大的竖式管中增加小管子作为反应器,用M310S筛网固定钛白石膏,硫磺用氧化铝坩埚盛放置于石膏下方。小的竖式反应器更有利于硫磺蒸气与钛白石膏的充分接触。实验中通过系统控制硫磺的气化速率,节省了第二阶段反应硫磺的使用量,生成高含量的CaS和SO2气体。反应装置图见图3。

图3 硫磺流化法还原钛白石膏第二阶段反应装置图Fig.3 The secondstage reactor device diagram of reduction of titanium white gypsum by sulfur fluidization method

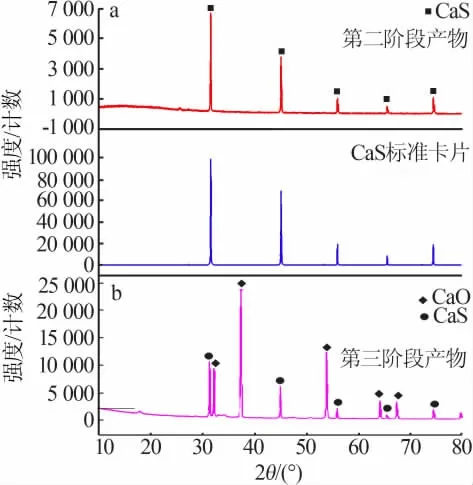

按照n(S)∶n(CaSO4)=2∶1且S适当过量的原则,在800℃保温不同的时间,随炉冷却后测定CaSO4样品中CaS含量,可知在800℃保温40 min较佳。如果把反应前CaSO4质量定义为单位1,反应后CaS的产生量与反应后总质量之比即为CaSO4转化为CaS的转化率,其在40 min后达到90%左右(见表2)。样品XRD表征结果表明,所得产物主要为CaS,见图4a。

式中,ADDoral、ADDinh、ADDdermal分别为经手-口摄入、呼吸吸入和皮肤接触3种途径的日均非致癌暴露量,mg·kg-1·d-1;LADDinh 为经呼吸吸入的终身日均致癌暴露量,mg·kg-1·d-1;其他各参数的物理含义、量纲及赋值详见表 1。考虑到中国的实际情况以及与外国人在体型等方面的差异,本研究参考国内相关研究对公式中部分参数的取值进行了修正。

表2 第二阶段硫磺流态化还原CaSO4反应实验结果Table 2 Experimental results of CaSO4 reduction by sulfur fluidization method in the secondstage

图4 第二阶段产物(a)和第三阶段产物(b)XRD谱图Fig.4 XRD patterns of the second stage product(a)and the third stage product(b)

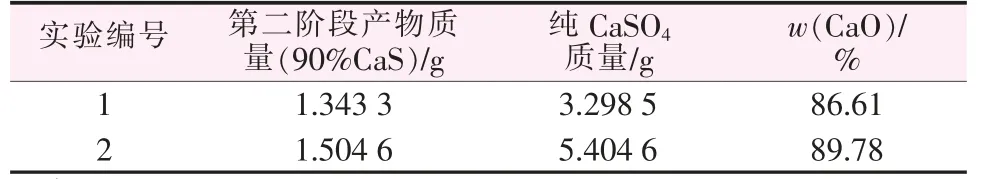

第二阶段为还原反应,生成中间产物CaS。为得到最终产物CaO,根据反应(2)需继续添加CaSO4进行第三阶段的氧化反应。实验考察了CaSO4添加量对CaO纯度的影响,结果见表3,样品2产物XRD谱图见图4b。第三阶段产物为CaO和CaS,CaSO4完全分解,两次实验CaO纯度分别为86.61%和89.78%,钛白石膏分解率几乎为100%。

表3 第三阶段CaS和CaSO4在1 100℃煅烧实验结果Table 3 Experimental results of calcination of CaS and CaSO4 at 1 100℃in the third stage

3 硫磺流化法还原钛白石膏制备氧化钙模拟计算及成本分析

3.1 建立Aspen Plus软件模型

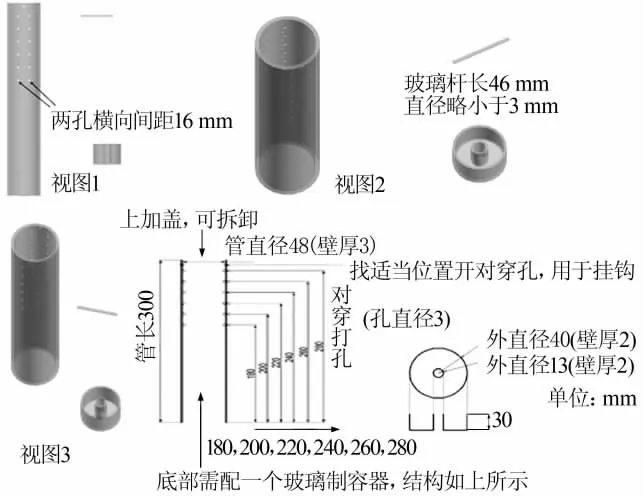

利用Aspen Plus软件建立的硫磺两段法还原钛白石膏工艺过程模拟流程图见图5a。该流程主要分为4个部分:1)燃料燃烧供热;2)第二阶段流态化硫磺还原反应;3)多余硫磺焚烧;4)第三阶段制备CaO的氧化反应。其中,燃料燃烧反应与硫磺焚烧反应都是通过Rstoic反应模块来模拟,分别为R1模块、R4模块。

图5 硫磺流化法还原钛白石膏制备氧化钙工艺过程模拟流程图(a);出口气体SO2体积分数以及R5出口温度随天然气流量的变化(b)Fig.5 Simulation flow chart of the process of reducing titanium white gypsum to prepare calcium oxide by sulfur fluidization method(a);the volume fraction of SO2 in the outlet gas and the outlet temperature of R5 vary with the flow rate of natural gas(b)

第二阶段流态化硫磺还原反应由R2、R3、SSPLIT1模块共同完成。其中,在R2模块中完成了硫磺的流态化反应;在R3模块中完成了去除铁的钛白石膏的失水分解反应以及其被硫磺还原生成硫化钙的反应;在SSPLIT1模块中完成了第二阶段固体产物与气体的分离,分离后的固体送至第三阶段反应,气体送入焚硫炉中。

第三阶段制备CaO的氧化反应主要由MIXER、R5、SSPLIT2模块构成。其中,在MIXER模块中完成了第二阶段固相产物与去除铁的钛白石膏的充分混合;在R5模块中完成了去除铁的钛白石膏的失水分解反应以及其与硫化钙的反应;在SSPLIT2模块中完成了第三阶段反应所得固体产物与气体的分离。

在实际生产中去铁石膏的组成较为复杂,除含有大量二水石膏外,还含有少量的杂质(如半水石膏、SiO2等),与此同时在实际生产中可能会有多个副反应发生,反应产物成分复杂。故在模拟中主要有以下假设:1)忽略去铁石膏中其他杂质的存在,只考虑二水石膏的分解反应;2)忽略其他副反应的发生和副产物的生成,只考虑主反应。

在模拟中涉及到的模块较多,大致分为3类:1)反应器模块,包括R1、R2、R3、R4、R5;2)分离器模 块,包 括SSPLIT1、SSPLIT2;3)混 合 器 模 块,即MIXER。

1)反应器模块参数的设置。在模拟中所用的反应器均为Rstoic模块,硫磺的气化过程比较复杂,不同温度下硫磺蒸气的组成不同,由于第二阶段分解反应是在800℃进行,故在R2中主要模拟硫磺在800℃的气化反应。经过查阅文献可以得到硫磺蒸气在800℃时的组成(以物质的量计),从而设置硫磺气化过程的反应参数(见表4)。

表4 硫磺气化过程的反应参数Table 4 Reaction parameter table of sulfur gasification process

3)混合器模块参数的设置。混合器模块MIXER是用来模拟第二阶段分解反应固体产物与去铁石膏的混合过程,设置其压力为0 MPa,有效相态为气-液。

3.2 SO2体积分数模拟计算

通过模拟可知,当硫磺流量为2 900 kg/h、空气流量为907 kmol/h、天然气流量为56.2 kmol/h时,第三阶段分解反应炉(即R5)的反应温度可达1 100℃,同时出口气体(GAS-OUT)SO2的体积分数可达12.09%。

设定年处理10万t钛白石膏为定值,研究燃料量的变化对硫磺两段法还原钛白石膏工艺的影响。图5b为出口气体(GAS-OUT)SO2体积分数以及第三阶段分解反应炉(即R5)出口温度随天然气流量的变化。根据图5b可知,随着天然气流量增加,出口气体SO2体积分数以及R5出口温度均呈先升高后降低的趋势,并且当天然气流量为56.2 kmol/h时,出口气体SO2体积分数为最高值(可达12.09%),满足SO2制酸的要求,此时R5出口温度也达到最高值(为1 100℃)。

当天然气流量低于56.2 kmol/h时,天然气燃烧产生的热量不足以供给整个工艺过程,使得第三阶段分解反应炉(R5)反应温度较低,导致硫酸钙与硫化钙的反应程度较低,最终造成出口气体SO2体积分数也较低,此时天然气流量的增加将会产生更多的热以供给整个工艺过程,故而两条曲线呈上升趋势;而当天然气流量高于56.2 kmol/h时,燃料炉(R1)中的氧含量不足,无法燃烧过量的天然气,从而导致剩余的天然气带走部分热量,使得R5反应温度降低,并且剩余天然气与出口气体混合,造成出口气体SO2体积分数降低。这也充分说明了燃料的加入量不是越多越好,燃料加入过多时可能会使得设备的热负荷过高,不利于反应的进行。

3.3 工艺经济性分析

拟建设“10万t/a硫磺分解钛白石膏制硫酸联产氧化钙装置”,通过计算得到硫磺流化法还原钛白石膏制备氧化钙工艺过程的物料平衡图(见图6)。

图6 硫磺流化法还原钛白石膏制备氧化钙工艺过程物料平衡图Fig.6 Material balance diagram of the process of preparing calcium oxide by reducing titanium white gypsum by sulfur fluidization method

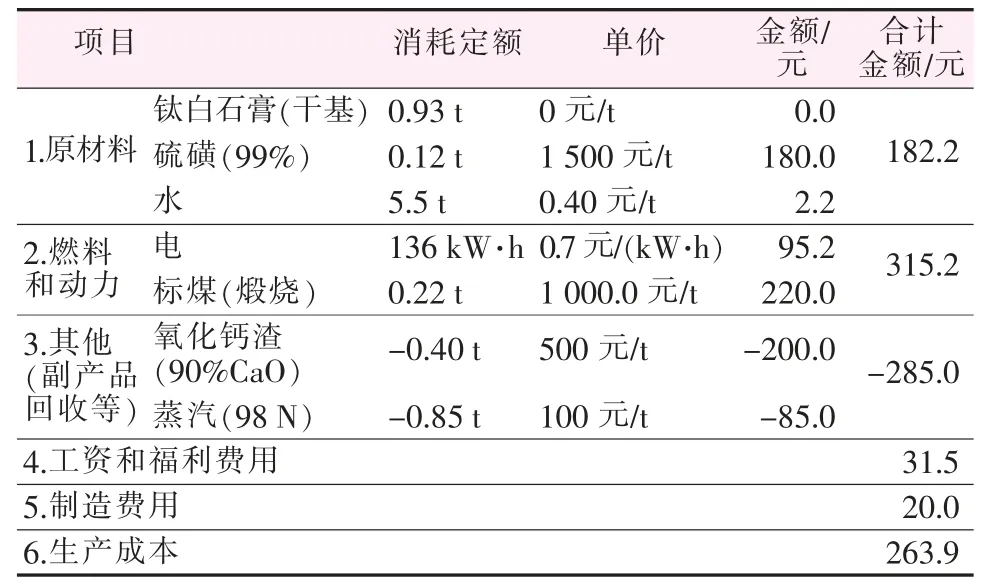

硫磺单价按1 500元/t计,氧化钙单价按500元/t计,生产1 t硫酸生产成本为263.9元(见表5)。

表5 单位生产成本估算Table 5 Unit production cost estimate table

4 结论

创新性地采用硫磺流态化技术还原除铁后的钛白石膏制备CaO及副产SO2,通过分析其反应的热力学关系,指定实验条件和参数,并通过Aspen Plus对其工艺过程进行了模拟与分析,最后进行了成本分析,得出以下结论。

1)利用硫磺流态化技术在800℃分解钛白石膏,保温40 min,CaS转换率为90%。

2)CaS与CaSO4在第三阶段1100℃保温90min,可得到纯度约为90%的CaO。

3)当硫磺流量为2 900 kg/h、空气流量为907 kmol/h、天然气流量为56.2 kmol/h时,第三阶段分解反应炉(即R5)的反应温度可达1 100℃,同时出口气体SO2体积分数可达12.09%,满足制酸的要求。钛白石膏理论煅烧能耗为38 kg(标煤)/t,燃料的加入量不是越多越好。

4)估算了年产10万t硫酸所需成本为263.9元/t。