电动剃须刀刀片旋转异响的声学检测方法研究

2021-09-09方杨涛郑慧峰王月兵

方杨涛,沈 超,郑慧峰,王月兵

(中国计量大学计量测试工程学院,浙江杭州 310018)

0 引 言

电动剃须刀是生活中常见的电器,其中刀片是其重要的组成部件。由于零件加工工艺的限制,剃须刀片在生产过程中会出现不符合设计精度的残次品。这些刀片在使用过程中与不锈钢网罩间发生间歇性的黏滑效应,从而发出类似“吱-吱-吱”的摩擦尖叫声,这种声音称之为尖叫异响[1]。尖叫异响很容易被人感知,会严重影响电动剃须刀的声学舒适性[2],因此剃须刀片的加工精度是该产品出厂前检测的重点。然而,目前剃须刀片生产企业仍然依靠人工听诊的检测手段,即有经验的检测人员通过人耳判断刀片在旋转过程中是否出现异响声。这种方法不仅检测速度慢,且严重依赖检测人员的经验,而且随着检测人员工作时长的增加,检测的准确率也会随之下降。因此,当前急需研究一种针对剃须刀刀片旋转异响声的声学检测方法,减少对工人检测经验的依赖,为实现高效率的自动化检测提供基础。

传统的异响检测方法有频谱分析法[3]、包络分析法[4]以及声强法[5]等。但频谱分析法和包络分析法只能分析出信号的整体性质,不能对时间域的局部信号进行精确表达,而异响则往往表现为短时间内的突变信号。声强法常用的定点测量和扫描测量方法,其测量过程和时间都会较长,不适用于电动剃须刀片这类需大量检测的对象。小波变换[6-8]是20世纪80年代后期发展起来的信号处理方法,该方法通过伸缩或平移小波函数去拟合原始信号,不仅可以同时在时域和频域上分析信号,还具有可变分辨率的能力,非常适用于分析信号的局部特征,因此在异响检测领域获得了广泛的应用。例如,马伦等[9]使用Morlet小波变换成功地从轴承信号中提取到异响的微弱信号特征,为轴承的早期故障诊断提供依据。杨诚等[10]利用小波变换对汽车空调启动异响进行分析,通过结合能量谱诊断出异响来源于压缩机吸合时衔铁的冲击振动。因此,本文使用小波变换对电动剃须刀刀片旋转异响声信号进行分解和重构,从中分离出异响的特征信号。

近年来,机器学习算法被广泛地应用于故障诊断领域[11-13]。其中,支持向量机(Support Vector Machines, SVM)是由Vapnik等在90年代提出的一种基于统计学理论的机器学习方法[14]。与其他故障诊断方法相比,支持向量机无需对诊断对象建立精确数学模型,也不需事先对相关专业知识进行深入学习,提高了故障诊断效率。但是支持向量机的分类诊断效果受支持向量机的参数影响,而传统支持向量机在参数选择上没有统一的方法,通常使用建模经验、网格搜索等方法寻优,但这些方法需要深厚的理论基础或较大的计算量等。人工鱼群算法(Artificial Fish Swarm Algorithm, AFSA)是一种新兴的仿生智能算法,具有并行处理能力强、寻优速度快、对初始值不敏感、全局寻优能力突出等优点[15]。

本文采用人工鱼群算法优化支持向量机参数,以小波变换获得的各层相对小波能量作为特征参量,代入优化后的支持向量机中进行学习,最终实现对正常样本和异响样本的分类。

1 小波变换

1.1 小波变换基本原理

式中:ψ(t)表示ψ(t)的共轭。从式(1)中可以发现,连续小波变换可以将电动剃须刀刀片旋转声信号从一维时间信号转变为二维时间-频率信号,实现同时在时域和尺度域上对电动剃须刀刀片旋转声信号进行分析处理。

离散小波变换(Discrete Wavelet Transform,DWT)是通过将连续小波变换中的参数a和参数b离散化得到的,其中最常见的离散化方式是二进离散。将式(1)中的尺度参数a和位移参数b替换为2j和2jk,可得二进离散小波变换公式[16]:

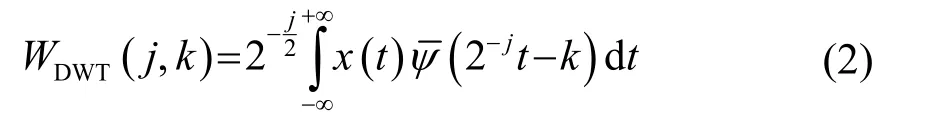

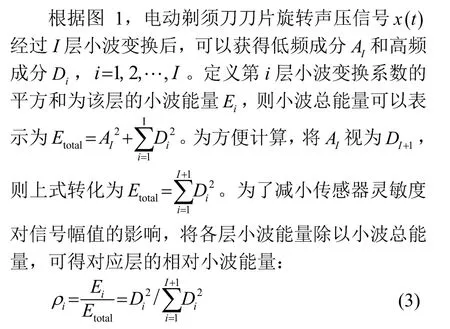

二进离散小波变换过程可视作将信号通过一组高通滤波器和低通滤波器。信号经过高通滤波器滤波后可获得高频分量D1,经过低通滤波器滤波后可获得低频分量A1,两者各占原始信号频带的一半。离散小波变换对获得的低频分量A1进行再一次分解可以获得下层低频和高频分量。二进离散小波变换的多层分解过程如图1所示。

图1 三层小波分解结构Fig.1 Decomposition structure of three-layered wavelets

1.2 相对小波能量谱计算

由于异响样本和正常样本信号必然在频谱上存在差异,造成信号经离散小波变换处理后各分解层频率成分不同,计算所得的各层相对小波能量占比也有所区别。因此,可以将样本各层相对小波能量作为该样本的特征参量,代入支持向量机中进行机器学习。

2 支持向量机参数寻优

2.1 支持向量机基本原理

支持向量机是一种解决线性二进制分类问题的新型机器学习方法。该方法在解决小样本、非线性以及高维度数据的模式识别问题时具有许多独特的优点,非常适合本文对电动剃须刀旋转时是否存在异响进行分类。支持向量机分类的基本原理是构造最优分割超平面,使得位于超平面两侧的样本各属于不同的类型,从而实现样本的分类。

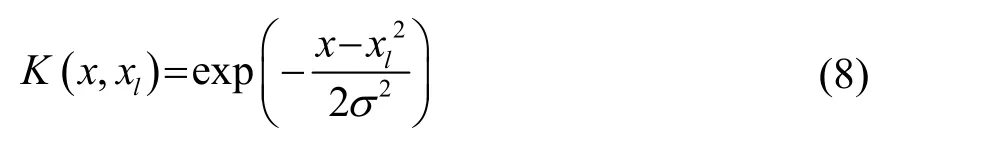

式中:σ为核函数的宽度参数,影响支持向量机对样本的分类能力。

2.2 人工鱼群算法优化支持向量机参数

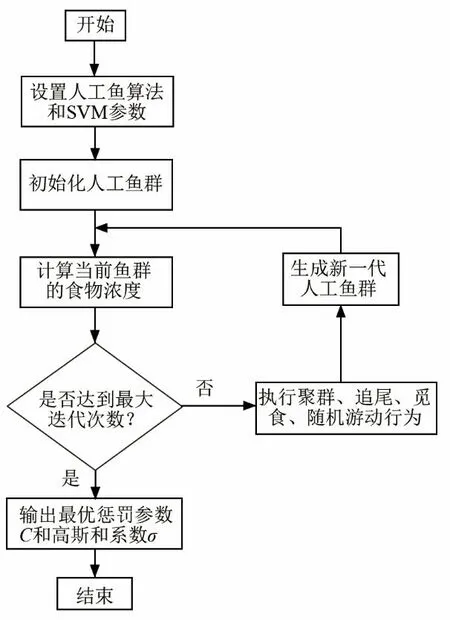

由于惩罚参数C和高斯核系数σ影响算法的容错性,惩罚参数C越大,高斯核系数σ越小,算法的容错性就越好,进而影响支持向量机的分类效果,因此需对这两个参数进行优化。传统支持向量机使用网格搜索法寻找最优参数,寻优速度慢,分类准确率不高。人工鱼群算法是一种基于鱼群捕食行为的优化算法。该算法通过模拟鱼群的集群、追尾、觅食和随机四种行为,在给定的空间内进行全局寻优,具有较强的并行处理和全局寻优能力。因此本文将人工鱼群算法应用于支持向量机参数(C,)σ寻优中,提高支持向量机的参数寻优速度和分类准确率。基于人工鱼群算法的支持向量机的参数寻优步骤为:

(1) 样本特征参量的提取。利用离散小波变换算法对电动剃须刀刀片旋转声信号进行5层分解,根据各层小波系数计算对应层的相对小波能量,并将其作为样本特征参量。

(2) 人工鱼群参数设置。预先设置人工鱼数量M,人工鱼感知范围rv,移动步长st,觅食最大试探次数nt,最大迭代次数k,鱼群拥挤度因子δ,以及支持向量机惩罚参数C和高斯核系数σ的上下限。

(3) 人工鱼群初始化。在给定支持向量机参数取值范围内对每条人工鱼的参数组合(C,σ)进行随机赋值。

(4) 初始鱼群食物浓度的计算。将支持向量机对测试样本的分类准确率作为个体人工鱼的食物浓度。比较鱼群中各人工鱼的食物浓度,将当前食物浓度最大值作为最优值,并保留最大值对应的人工鱼的参数组合(C,σ)。

(5) 全局参数寻优。在每次迭代过程中模拟鱼群的聚群、追尾、捕食和随机四种行为,计算执行这些行为后人工鱼群的食物浓度,并与最优值进行比较,将较大值作为当前最优值,并保留对应的参数组合(C,σ)。

(6) 终止参数寻优。判断是否达到最大迭代次数,若满足终止条件则结束循环,并输出最优值和对应的参数组合(C,σ)。若不满足,则迭代数加一,并跳转执行第(5)步。

基于人工鱼群算法优化的支持向量机参数寻优流程图见图2。

图2 人工鱼群算法优化支持向量机参数的流程图Fig.2 Flow chart for optimizing support vector machine parameters with artificial fish swarm algorithm

3 剃须刀片异响检测

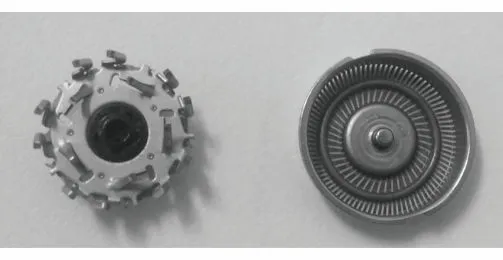

检测样本(见图3)由生产厂商提供,每组样本包括刀片和对应的不锈钢网罩。样本分为正常样本和异响样本,由经验丰富的检测人员通过人工听诊以及手动检查(将刀片在网罩中旋转感受是否存在异常摩擦阻力)这两方面进行分类。实验时,选取374组剃须刀刀片样本进行测试,其中正常样本和异响样本各包括187组,所有测试样本都由型号为FS339的飞科剃须刀(见图4)作为载体驱动旋转,所用电机转速为7 500 r·min-1。在消声室内使用德国GFaI公司的声学相机对每组测试样本的声信号进行采集,采样频率为192 kHz,采样时长为1 s,每组样本测得1组数据。

图3 剃须刀片样本Fig.3 Razor blade sample

图4 剃须刀载体Fig.4 Razor carrier

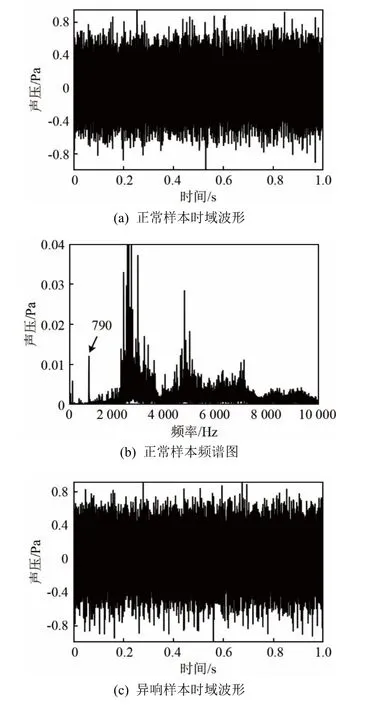

选取正常样本和异响样本的信号绘制波形图和频谱图(见图5)。从波形图中可以发现,相较于正常样本,异响样本的波形存在着更多的高频毛刺。在频域内,两组样本均在2 000~3 000Hz、4 500~5 500 Hz以及6 000~7 000 Hz频带内出现峰值群。在低频段(1~2 000 Hz)内,正常样本的谱线较为平缓,仅在790 Hz处存在幅值较大的线谱,而异响样本的频谱中则存在较多线谱。

图5 正常样本和异响样本的时域波形和频谱图Fig.5 Waveforms and spectrums of normal and abnormal sound samples

由于异响信号淹没在剃须刀运行噪声中,较难从频谱图中发现其特征频率,故采用小波变换的方法对异响样本进行检测。

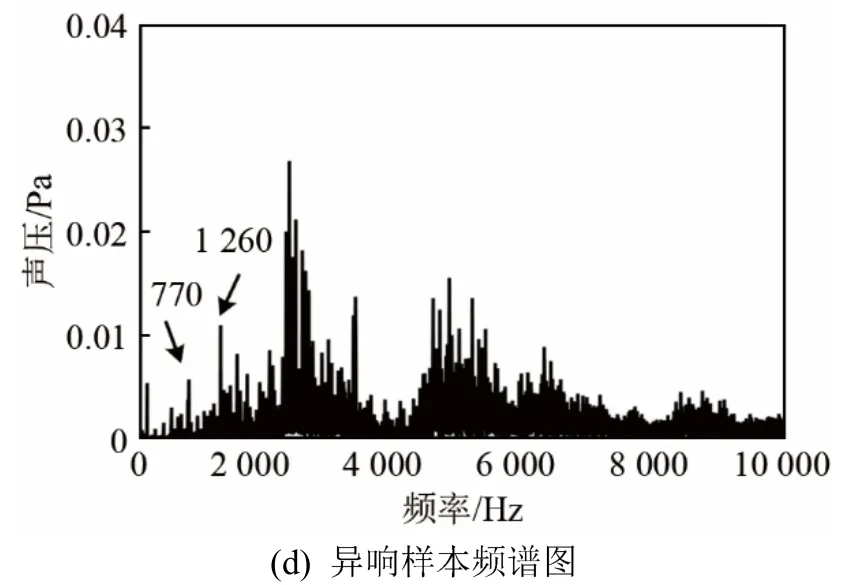

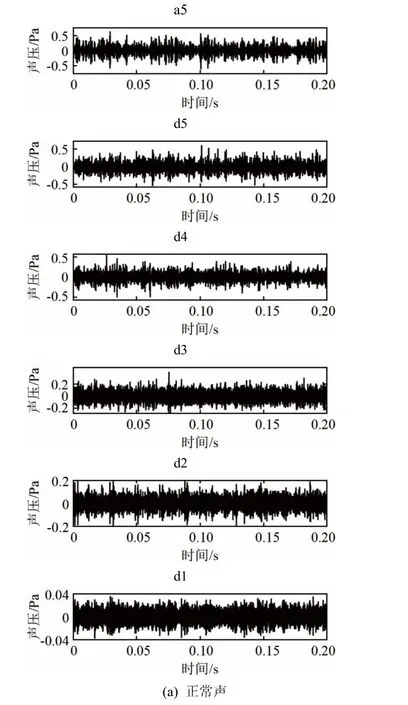

3.1 连续小波变换

为了观察信号的频率成分随时间的变换情况,使用连续小波变换对信号进行处理。在连续小波变换中选用时频聚集性较好的复Morlet小波进行分析。分别绘制出正常样本和异响样本的时频图(见图6)。从时频图中可以发现,正常样本和异响样本在两个频段处存在较为明显的信号:(1) 在125 Hz处都有贯穿整个测量过程的信号,这是由剃须刀电机旋转引起(与电机转速相对应)。(2) 在750~800 Hz频段内都存在明显的信号,但正常样本位于该频段的信号在整个时间段内保持连续,中间未出现明显的间断,中心频率约为780 Hz。而异响样本则出现周期性间断的脉冲信号,在1 s的时间段内重复出现15次,相邻两次脉冲信号时间间隔约为0.06 s,每次脉冲持续时长约为0.04 s,中心频率约为750 Hz,故推测该频段产生的周期性脉冲是引起异响的原因。由于0.2 s时间间隔内,异响样本包含有完整的3个脉冲,可以反映异响特征,因此从中截取0.2 s的数据进行分析。

图6 正常声和异响样本的时频图Fig.6 Spectrograms of normal and abnormal sound samples

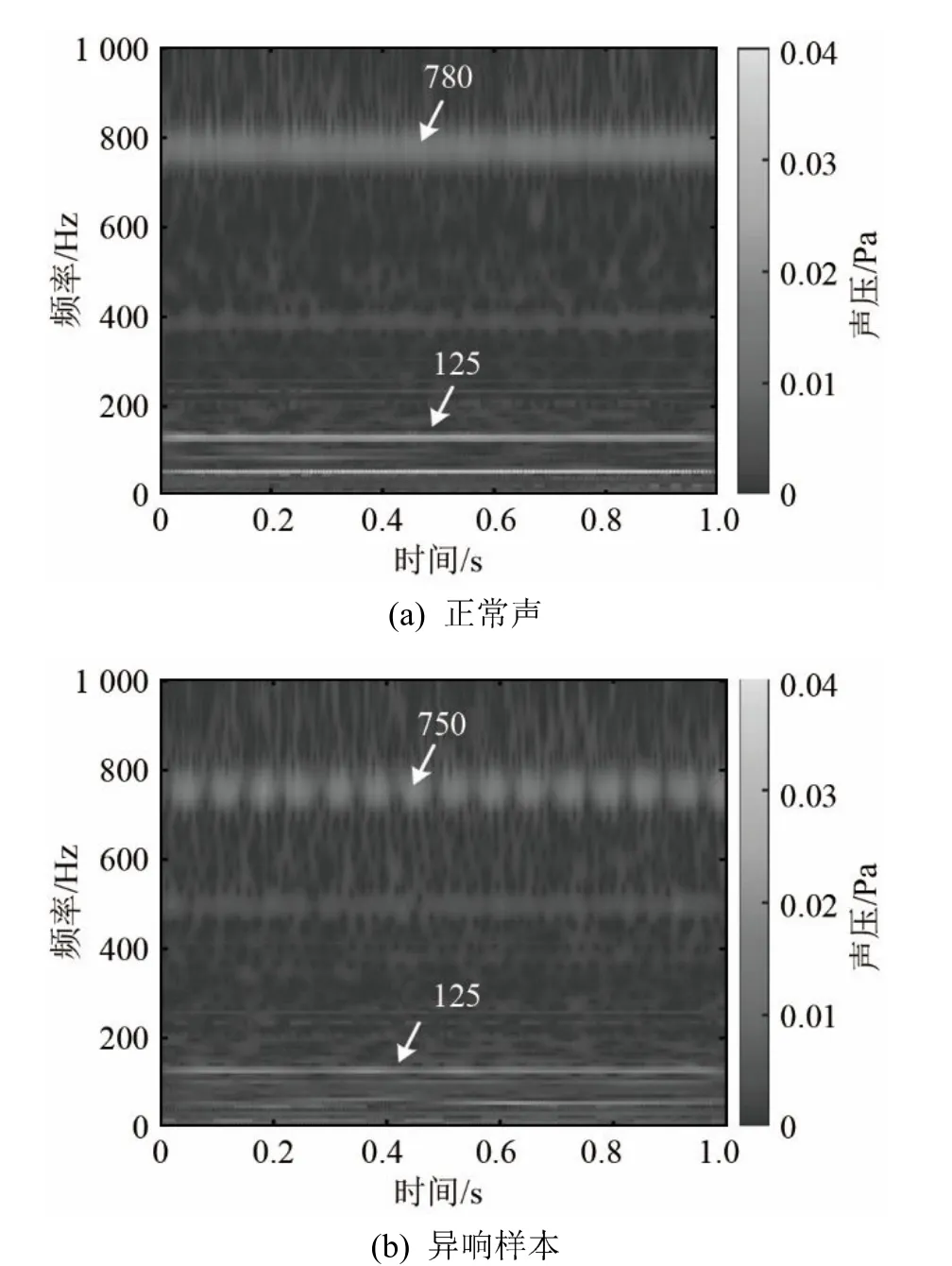

3.2 离散小波变换

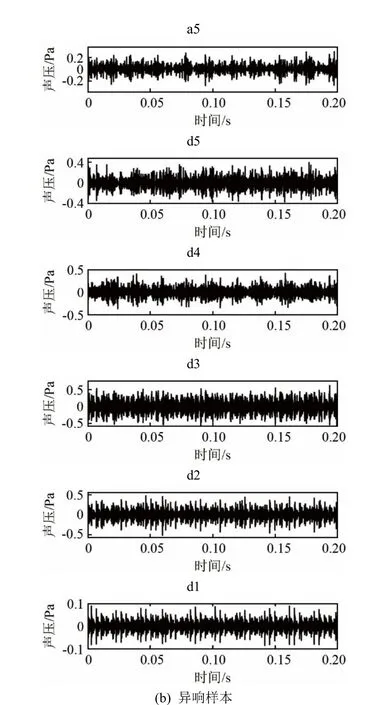

选择db4小波对样本信号进行5层离散小波变换,利用小波系数对各层信号进行重构,信号重构结果如图7所示。图7中a5表示第5层低频分量,d1~d5表示第1~5层高频分量。从各层重建信号中可以发现,异响样本的d1~d3层细节信号出现明显周期性的脉冲信号,而正常样本的d1层细节信号的包络轮廓则较为平缓。

图7 正常声和异响样本db4小波各层的重构波形Fig.7 Reconstructed waveforms for each layer of db4 wavelets of normal and abnormal sound samples

3.3 小波能量谱

根据各层小波系数可以求得各层相对小波能量。为了避免单组样本数据处理结果存在偶然性,计算了所有正常样本和异响样本数据的小波能量谱,发现正常样本与异响样本的各层能量占比存在明显区别,从正常样本和异响样本的处理结果中各选取了4组如图8所示。从图8中可以发现,正常样本的a5层相对小波能量所占比值较大,d1~d5层细节信号所占能量呈梯度上升趋势。异响样本中a5层所占能量比值较小,而d3层所占能量远大于其他细节信号层。

图8 正常声和异响样本db4小波的归一化能量谱Fig.8 Normalized energy spectrums of different layers of normal and abnormal db4 wavelets

3.4 支持向量机分类

将原始374组正常和异响特征样本数据进行随机排列并进行归一化处理。从中选取93组正常样本和94组异响样本数据(共计187组)构成训练集合,将剩余187组样本数据作为测试集合。针对人工鱼群算法中参数的设置,其中人工鱼群的数量会影响算法的收敛速度和全局寻优,数量过大会造成算法收敛速度慢,而数量过少又容易导致陷入局部最优。最大感知范围表示人工鱼洞察周围事物的最大视野范围,范围越大,人工鱼越容易发现全局最优解并收敛,然而计算的复杂度会上升。移动步长表示人工鱼单次移动的距离,在合适的范围内,算法收敛速度会随步长的增加而加快,当超过该范围后步长增大又会造成震荡现象影响收敛速度。觅食最大试探次数表示人工鱼的觅食能力,该参数越大算法收敛效率越高,但算法运算时间会增加。最大迭代次数等参数会影响算法的收敛效果。拥挤因子表示单位面积内所容许的最大人工鱼数量,该参数数值越大越容易摆脱局部最优值,与此同时又导致人工鱼更难接近最优值。以上这些参数的取值没有统一的标准,而是根据所研究的问题依据经验进行设置。通过多次试验,选取了分类效果最优的一组取值。设定人工鱼总数为20,最大感知范围为20,移动步长为2,觅食最大试探次数为5,最大迭代次数为50,鱼群拥挤因子δ为0.608。支持向量机惩罚参数C取值范围为[0.02, 1 000],高斯核系数σ的取值范围为[0.02, 30]。将训练集合输入人工鱼群优化的支持向量机进行参数寻优获得最优参数(C,σ)和模型训练结果,最后将测试样本输入建立好的最佳模型进行分类测试。

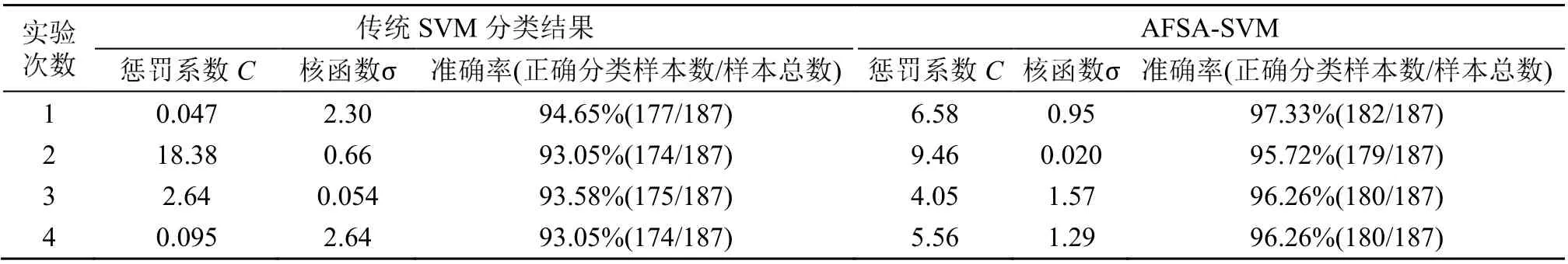

为了比较人工鱼群算法优化的支持向量机的分类效果,采用传统的网格搜索法寻找最优参数的支持向量机对样本进行分类。为了避免诊断结果的偶然性,两种方法都各进行了4次实验,分类结果如表1所示。由于每次实验所使用的训练样本和测试样本是随机的,因此模型的最优惩罚系数和核函数并不相同。实验结果表明,传统支持向量机对剃须刀刀片进行分类的准确率在93%左右,而人工鱼群算法优化的支持向量机分类准确率达到95%以上。

表1 传统和优化的支持向量机分类结果对比Table 1 Classification results of traditional and optimized support vector machines

4 结 论

本文采用小波变换和人工鱼群算法优化的支持向量机相结合的方法对剃须刀刀片样本旋转时有无异响情况进行分类,得到以下结论:

(1) 采用小波变换对信号进行处理后,在时频图上可以发现异响样本在750 Hz左右的频段出现明显的周期性脉冲信号。

(2) 异响样本和无异响样本在各层相对小波能量的占比上存在明显差异,因此可以将离散小波变换后获得的各层相对小波能量作为样本的特征参数;

(3) 使用人工鱼群算法优化的支持向量机可以实现对样本进行自动分类,准确率达到95%以上,分类准确率明显优于传统的支持向量机。

本文成功地使用了小波变换与人工鱼群算法优化的支持向量机相结合的方法对剃须刀刀片旋转异响进行了检测,提高了刀片异响检测的效率,并为今后相关厂商实现剃须刀刀片产品自动化出厂检测提供了有力的技术支持。