一种车轮空气室谐振器降噪测试方法

2021-09-09徐世文杨小禹王毅刚李明磊刘伟东

徐世文,杨小禹,王毅刚,李明磊,刘伟东,沈 哲

(1. 中信戴卡股份有限公司,河北秦皇岛,066011;2.同济大学上海地面交通工具风洞中心,上海 201804)

0 引 言

汽车行驶过程中,因路面不平和车轮旋转不平衡导致对车轮的激励,继而激发车轮内的空气室产生声共振,该共振经过轮轴、悬架系统传至车身结构,继而向车内辐射噪声。该噪声以低频窄带为主,量值较高,对车内乘坐环境形成噪声干扰。对该噪声的控制有众多研究[1-5],也形成了多种专利。控制方法主要采用吸声控制原理,通过车轮空气室内安装吸声材料或吸声结构,从源头消除空气室的声共振,继而降低车内噪声。其中赫姆霍兹共振吸声结构(本文定义为谐振器)应用最为广泛,效果良好。

在谐振器研发过程中,设计效果的检验通常采用将谐振器安装于轮胎内进行振动测量或实车测试[1,4-5],比较安装前后的轮毂振动或车内声响应结果以评价谐振器的降噪效果。这两种方法对于谐振器研发过程中的结构和参数优化需要多次测试,过于复杂。同时,轮胎的振动响应测试无法获得其声响应效果,还需要进一步进行实车测试;实车测试也会过于耗时耗力。为此,本文提出了一种利用声学管道测量谐振器吸声效果的测量方法,可以有效测量谐振器的声插入损失,用于评价谐振器的吸声效果,对谐振器研发过程中的优化设计既有效又方便易行。

1 车轮空气室的共振现象及控制

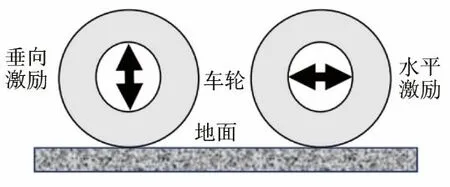

汽车在行驶过程中路面对轮胎的作用力会因路面不平而随时间变化,轮轴运转的不平衡对轮毂也会产生冲击振动,这两种作用在车轮上随时间变化的力,当其频率和车轮空气室声模态特征频率一致时,空气室会发生声共振现象。两种作用力可以分解成如图1所示的整个轮胎所受到的垂直和水平方向的激励力。在车轮行驶中空气室处于被压缩状态时,空气室变为不规则形状,水平方向被拉伸,垂直方向被压缩,使得水平方向激发出第一阶声模态共振,垂直方向激发出第二阶声模态共振。

图1 轮胎受到垂直和水平方向激励力示意图Fig.1 The excitation force acted on tire in the vertical and horizontal directions

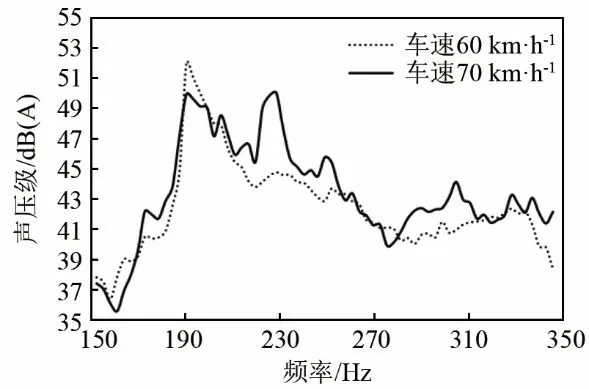

图2为本研究测量的某车行驶速度为60 km·h-1和70 km·h-1时,车内主驾驶耳旁噪声的频谱,峰值即为共振现象。这种共振现象的表现就是在频率为190 Hz和229 Hz时出现峰值噪声,且峰值远高于附近其他频率下的声压值。从图2中也可以看出两种车速下,229 Hz的峰值差较大。从其他实测数据可以看出,车速较低时,通常较低共振频率的峰值明显,而较高共振频率对应的峰值不明显,有时也会出现多个峰值,其原因一是单个车轮在行驶状态下车轮空气室不规则,使空气室出现多个模态,尤其第一和第二模态响应能量最强;其二,四个车轮若变形量不同也会出现不同的共振模态,对应不同的峰值,使较宽频带内的峰值增多。由于汽车车轮直径变化范围较小,其决定了空气室的声模态频率大小,通常声共振的第一阶和第二阶模态均在180~250 Hz频段附近(后续研究结果描述选取频率范围为150~350 Hz)。当外界激励频率和模态频率一致时出现窄带的能量峰值,而且,能量较大的峰值出现在第一阶和第二阶共振频率上,其他模态频率上的响应能量较低。这种噪声的频率较低,能量较强,人感受明显,乘坐时间越长人会越感觉不舒服。这种共振现象通常在路面比较粗糙、行驶速度较低时更为显著。

图2 某车轮空气室共振时的车内噪声响应Fig.2 Interior noise generated by resonance of wheel air chamber in a car

汽车车轮空气室共振现象引起车内乘坐舒适性变差,一直以来都是汽车开发中较为重视、且着力解决的问题。20世纪末就已对这种现象认识充分,并有针对性的控制措施。自美国于1990年有专利产品后,日韩及欧洲等也陆续推出各自的专利产品,国内仅在近两年才推出不多的专利产品。这些控制方法中的核心技术主要是采用车轮空气室内布放吸声材料或吸声结构来消除声共振现象。因吸声材料的价格、尺寸、重量、耐久性等缺陷,其使用率不高。而以赫姆霍兹共振吸声原理设计的谐振器,因原理简单、效果明显,生产成本低、安装方便、重量轻、耐久时间长等优势得到普遍应用。谐振器开发过程中其降噪效果优化需要通过不断的测试结果进行比较,因此研制方便有效的测试平台,避免轮胎振动测试或实车测试的复杂性,就显得十分必要。

2 降噪效果声学管道测试平台设计

2.1 声学管道测试原理

谐振器安装于轮胎空气室的作用是吸收空气室在共振状态下的声能量,以达到降低空气室声共振,进而避免其向车轮及车身结构进一步传递振动的目的。谐振器吸收声能的能力可以通过其使用前后的声压变化(插入损失)进行评价。为此,本研究提出一套声学管道系统,其一端利用扬声器发射平面声波,另一端进行消声处理,使试验段区域形成可传播平面波的管道,可将谐振器放入管道内或安装在管壁上,通过谐振器后壁面上安装的传声器测量有无谐振器时的声压级,获取插入损失,即可评价谐振器的吸声能力。

2.2 声学管道设计

2.2.1 设计原则

根据2.1节描述的测试原理、车轮空气室声共振特征及管道声学性质,测试平台应遵循下述设计原则:

(1) 鉴于共振现象出现的频率范围为180~250 Hz,在150~300 Hz频段设计的管道内能够形成平面声波;(2) 管道壁面光滑;(3) 为了避免管道末端声反射,应采用强吸声设计;(4) 声源为低频扬声器,低频截止频率小于100 Hz;(5) 管道壁要有一定的隔声量,可采用钢板制作;(6) 管壁上设计传声器安装孔,试件安装接口;(7) 形成的管道可以测量插入损失。

2.2.2 管道声学设计的理论基础

管道平台声学设计的关键技术主要包括管道内平面波的形成、管道末端无反射和管道界面尺寸的确定。为了使管道内形成平面声波传播,可以根据管道内传播平面声波的公式进行计算。考虑到方形截面管道容易安装试验件,本设计采用方形截面管道,其能传播平面波的条件为[6]

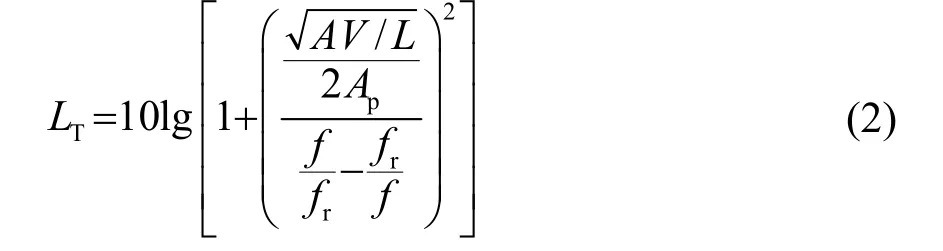

式中:f为管道内传播平面波的上限频率,c为声速,l为矩形截面的最大边长。该公式较容易设计满足180~250 Hz频段的管道内传播平面波。但考虑到谐振器尺寸较小,吸声量不大,管道截面尺寸不能过大。可以结合式(2)确定管道截面大小[7]。

考虑到吸声尖劈加空腔在低频具有较强的吸声能力,采用此结构布置于管道末端避免其声反射。尺寸设计依据见式(3)。

其中:al为吸声尖劈长和空腔深度之和。尖劈的基础长和尖劈长之比为1:4,选取尖劈吸声材料的容重为85 ~90 kg·m-3,空腔深度为150 mm,尖劈总长为350 mm,满足200 Hz频率附近较高的吸声特性,上述参数的确定参考文献[8]。

传声器在壁面上的安装及位置,扬声器、试件和传声器的相对位置等的确定依据参考文献[9]。

2.2.3 详细设计

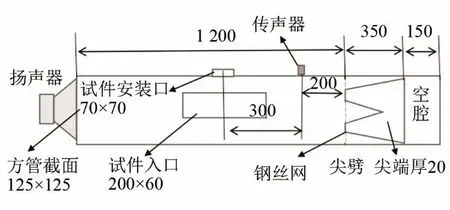

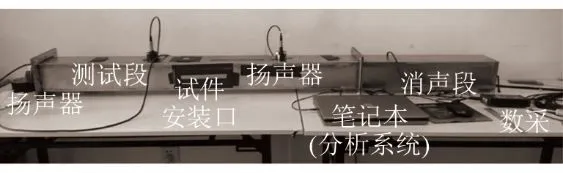

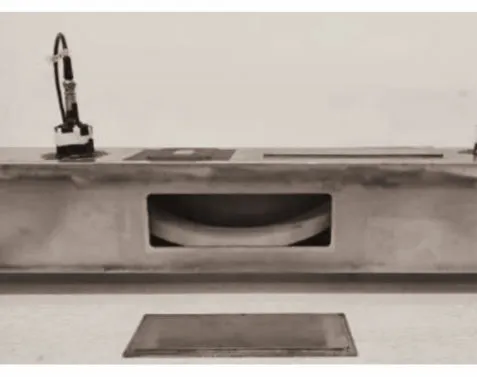

根据上述设计原则和关键技术,测试平台详的细尺寸和结构示意图如图3所示。图3中的长度单位均为mm。制作成实物平台如图4所示(含测试仪器)。管道上增加了一个传声器测点,也可以用于测量试件的传声损失。

图3 测试平台详细尺寸和结构示意图Fig.3 Detailed dimension and structure diagram of the test platform

图4 测试平台实物照片(含测试仪器)Fig.4 Photos of the test platform (including test instruments)

2.3 测试方法及效果评价

为了适应上述声学管道的测试方法,利用该声学管道,通过不同试件的安装位置,获取试件的传声损失或插入损失,并进行数据分析,探讨有效的测试方法。测试方法中声源声信号采用宽带伪随机信号,谐振器选择为某车设计的谐振器,其共振频率为200 Hz,该频率为某车车轮行驶压缩变形后其空气室的第一阶共振频率。

2.3.1 传声损失测量

将谐振器安装于壁面的试件安装口上,如图5所示,通过壁面上两个传声器测量的声压级求其插入损失:

图5 谐振器安装于测试管道壁面Fig.5 The resonator mounted on the wall of the test pipe

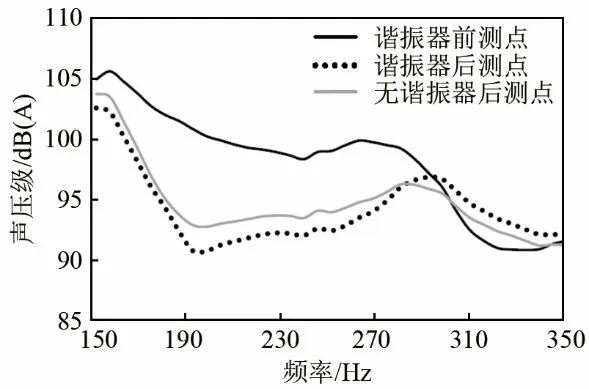

图6分别为安装谐振器前后两个传声器测量的150~350 Hz频段内的声压级。黑色实线为谐振器前端测点声压级曲线(安装谐振器前后测量结果相同),灰色实线和虚线分别为无谐振器和有谐振器时谐振器后面测点的声压级曲线。

图6 某谐振器前后测点声压级频谱Fig.6 Sound pressure spectrums at the front and back measurement points of a resonator

从图6中可以看出,无谐振器时该声学管道两测点之间的声压级差异较大,装上谐振器后两者的差异由管道和谐振器共同产生。所以,利用式(4)计算的值并不能反映谐振器的传声损失,而灰实线和虚线的差异却能反映安装谐振器前后的差异,这与后续的插入损失结果一致。

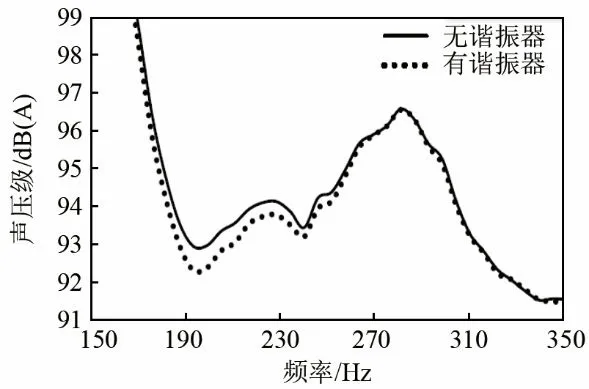

2.3.2 插入损失测量-管壁安装试件

管壁安装试件如图5所示,通过安装于谐振器后的传声器(图5右侧传声器)测量谐振器安装前后声压级的差值(见式(4)),计算插入损失。谐振器安装于壁面的试件安装口。图7中黑色实线和虚线分别为无谐振器和有谐振器时谐振器后面测点的150~350 Hz频段内的声压级曲线。从图7可以看出,在设计的谐振器降噪频率200 Hz附近有一定的插入损失(最大超过1.2 dB(A)),且有一定的降噪频带宽度,说明了这种方法可以对谐振器的降噪效果进行评价。管壁安装谐振器时声波为掠入射,所以,这种方法测量的传声损失量值和实际车轮空气室内安装同种谐振器相比会偏小。

图7 某谐振器在管壁安装前后的声压级频谱Fig.7 Sound pressure spectrums with and without resonator on pipe wall

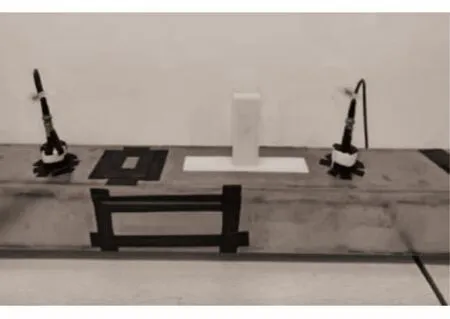

2.3.3 插入损失测量-管道内放置试件

为了近似模拟车轮空气室内声波近似垂直入射谐振器的状态,将谐振器放入管道内,如图8所示,谐振器放入前后通过传声器测量的声压级差值,计算插入损失。图9为谐振器放入前后其后面传声器两次测量得到的150~350 Hz频段内的声压级。黑色实线和虚线分别为无谐振器和有谐振器时谐振器后面测点的声压级曲线。从图9可以看出,在设计的谐振器降噪频率200 Hz附近有一定的插入损失(最大约2 dB(A)),且有一定的降噪频带宽度。与管壁安装谐振器的方法相比,其降噪效果更加明显。而且,它也包括了谐振器几何效应对声场的影响,和车轮空气室安装谐振器的情况较为一致,说明了这种方法对谐振器降噪效果的评价更为合理。

图8 谐振器放入管内测量Fig.8 The resonator laid into the tube for measurement

图9 某谐振器在管道内安装前后的声压级频谱Fig.9 Sound pressure spectrums with and without resonator in pipe

从上述图6中的测量结果可以看出,传声损失测量结果因声学管道内的声响应不同,其结果不能反映谐振器的真实传声损失。管壁安装试件时的插入损失测量有一定的测量精度,能够反映谐振器的降噪大小和频谱特性。管道内放置试件的插入损失测量也能够达到管壁安装试件方法的效果,而且,因为避免了管壁安装试件要设计连接件、弯曲性谐振器较难管壁安装的缺点,其放置于管道内的谐振器更近似于谐振器安装于车轮空气室的情况。所以,管道内放置试件的插入损失测量方法较好。

3 与其他测量方法的对比

如前所述,车轮空气室谐振器的降噪效果通常采用车轮振动测量方法和路试方法。本文也进行了相关测试。

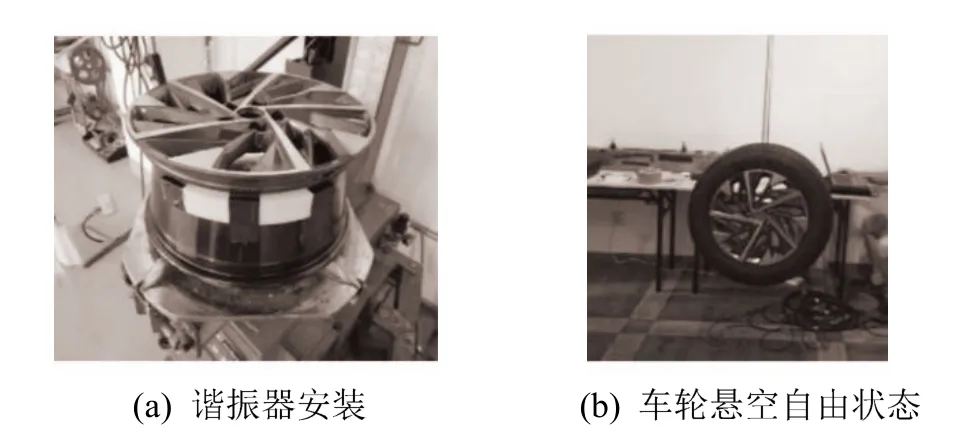

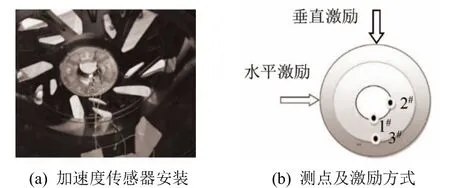

3.1 轮胎振动响应测量

通过锤击法测量谐振器安装前后轮胎水平和垂直激励时的加速度响应,以此评价谐振器的吸声减振能力。如图10所示,选取了适合谐振器的某实车用的车轮,两谐振器对称安装于轮毂上,利用橡皮绳将车轮悬挂使其处于自由状态。加速度传感器安装于靠近轮轴附近的轮毂上,如图11(a)所示,利用敲击锤在轮胎面上分别进行水平和垂直激励,如图11(b)所示。

图10 谐振器安装和车轮测试状态Fig.10 Installation of resonator and the wheel in test status

图11 加速度传感器的安装、测点及激励方式Fig.11 Installation of acceleration sensor and the measurement points and excitation modes

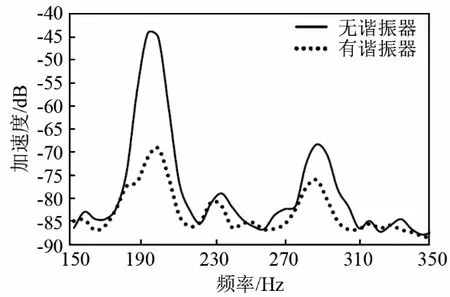

图12和图13分别为垂直和水平激励下1#和2#加速度传感器的响应。

图13 2#加速度传感器的响应曲线(水平激励)Fig.13 Response curve of 2# acceleration sensor(horizontal excitation)

从图12、13可以看出,在谐振器设计频率200 Hz附近加速度降低显著,垂直激励下最大降低量超过10 dB,水平激励下最大降低量超过20 dB。说明了轮胎振动响应测量方法可以评价谐振器的减振效果,但其反映谐振器的吸声效果还不直观。同时,由于自由状态下车轮空气室形状和车轮行驶时被压缩状态有一定的差异,自由状态下轮胎振动响应测量方法在水平和垂直激励时第一阶响应频率相同(190 Hz),而实际行驶车轮会被压扁,其空气室形状在水平方向被拉长,垂直方向被压短,有第一阶(183 Hz)和第二阶(198 Hz)两个响应频率,这些频率在量值上都不同。所以,轮胎振动响应测量方法有其局限性。

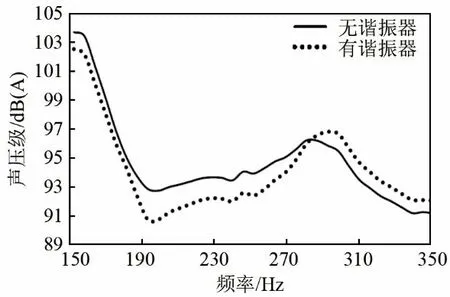

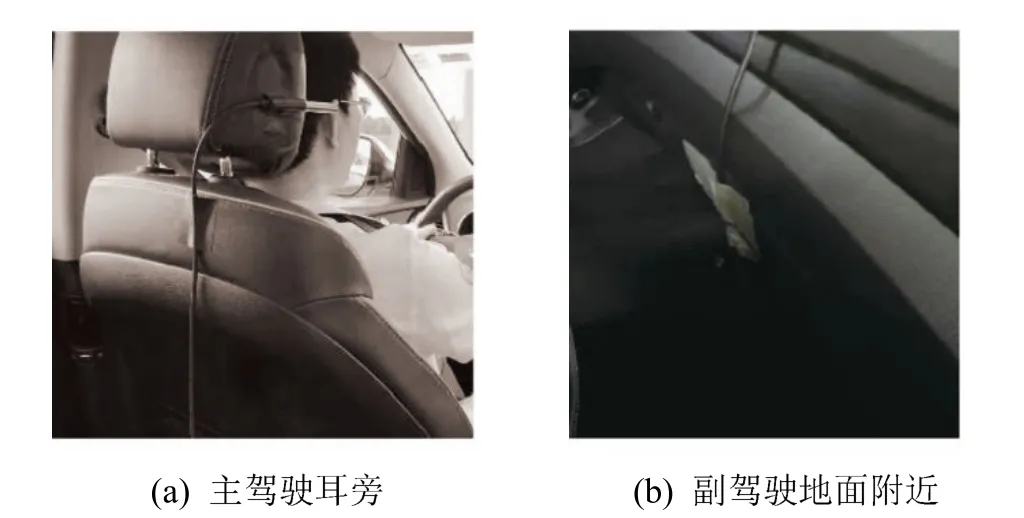

3.2 道路测试

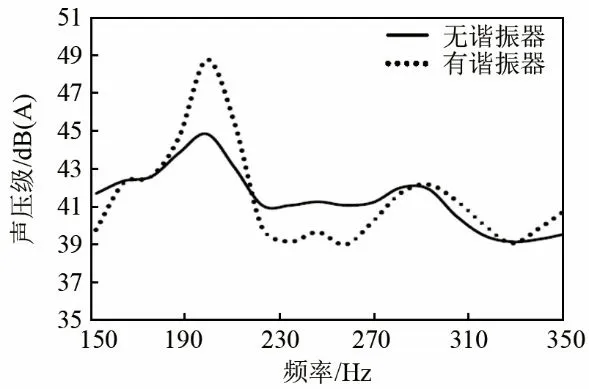

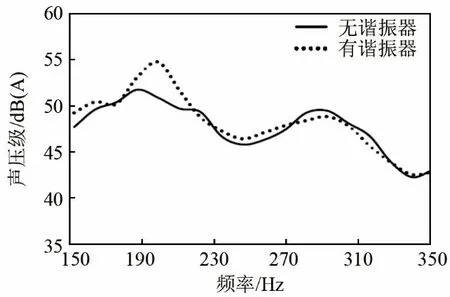

本文将前述有降噪效果的谐振器安装在适应于某车的车轮空气室内,每个轮子一对,安装方式同图10(a),四个车轮共计4对(8 个)谐振器。在车内主驾驶耳旁及副驾驶手套箱下方靠近地面各安装一个传声器,测点位置如图14所示。测量汽车在行驶状态下安装谐振器前后车内的噪声变化,以检验谐振器的降噪效果。经多次测量发现在车速较低、粗糙路面情况下,车内呈现的车轮空气室声共振显著。安装谐振器后这些共振峰值都得到了有效降低,结果如图15和图16所示。

图14 测点位置Fig.14 Locations of measuring points

图15 主驾驶座椅耳旁声压谱(石子路面,车速15 km·h-1)Fig.15 Thesoundpressure spectrums besidethe driver′s ear at the speedof15km·h-1ongravelroad

图16 副驾驶靠近地面处声压谱(水泥粗糙路面,车速40 km·h-1)Fig.16The soundpressure level spectrumsnearthe groundofco-pilot at the speedof40km·h-1 on rough cement pavement

图17为道路测试和管道测试获得的谐振器的降噪量。管道测试选用了一个谐振器,实车路试每个车轮安装4个谐振器,共16个。由于管道安装谐振器数量少,其降噪量偏小,但在需要降噪的200 Hz附近频段,都呈现出一致的降噪趋势。

3.3 三种测量方法对比

从2.3节的管道测试结果可以看出,在设计频率195Hz附近谐振器有明显的降噪效果,也有一定的降噪带宽。3.1节的轮胎振动测量显示,谐振器有一定的降噪减振效果。但因自由状态下轮胎空气室的第一阶固有频率(190 Hz)高于轮胎行驶时被压缩后空气室的第一阶固有频率(183 Hz),低于第二阶固有频率(198 Hz),所以,轮胎振动测量的轮胎固有特征和实际行驶时有一定的差距,不能准确反映实际车辆行驶时的响应特征,只能近似反映该特征,因此,该方法有其局限性。而3.2节路试结果既反映了实车行驶车轮空气室的共振特征,又说明了和设计频率及声学管道测试结果相一致。所以,声学管道尽管不能在降噪量值上和实车相当,但在降噪特征上两者一致。因此,它可以成为谐振器研制过程测量其降噪效果简单易行且准确可靠的测试平台。

4 结 论

本文针对在汽车车轮空气室安装的谐振器降噪效果评估中,常用轮胎振动测量方法和路试测量方法较为复杂繁琐的问题,提出了一套声学管道测量方法,介绍了这种测量方法的原理、测试平台的设计原则、设计的关键技术及测量评价方法。利用建成的一套测量平台,对不同的测量方法进行研究,提出了适合车轮空气室谐振器降噪效果评估的方法,并通过对轮胎振动测量和路试测量结果进行比较,说明该声学管道测量方法是谐振器研制过程中测量其降噪效果简单易行、且准确可靠的测试方法。