某轻型卡车车轮螺栓滑牙分析及改进

2021-09-09宋心雷吴兆亮

宋心雷,吴兆亮

(安徽江淮汽车集团股份有限公司 轻型商用车研究院,安徽 合肥 230601)

前言

车轮螺栓是整车安全的重要零部件,在行驶中出现螺栓断裂等问题,则可能出现车轮飞出的严重交通事故。由于可能引起螺栓断裂的因素较多,在问题出现时,往往很难找到导致问题的确切原因。其中螺纹滑牙会导致锁紧力矩变小,可能导致螺栓断裂。

1 问题现象

某轻型卡车在装配车轮时,出现车轮螺栓内螺纹滑牙现象。其车轮螺栓为M20×1.5螺纹,10.9级,表面三价环保彩锌;车轮螺母为M20×1.5螺纹,10级,表面三价环保彩锌。

2 问题调查

螺栓滑牙的因素有很多,故障树分析如图1。

图1 故障树分析

根据故障树分析,序号(1)、(2)、(3)、(4)4项因素,可以直接通过校核计算或测试获得,因此从以上四个因素着手分析,确认问题方向后,再查找具体末端因素。

2.1 设计强度校核

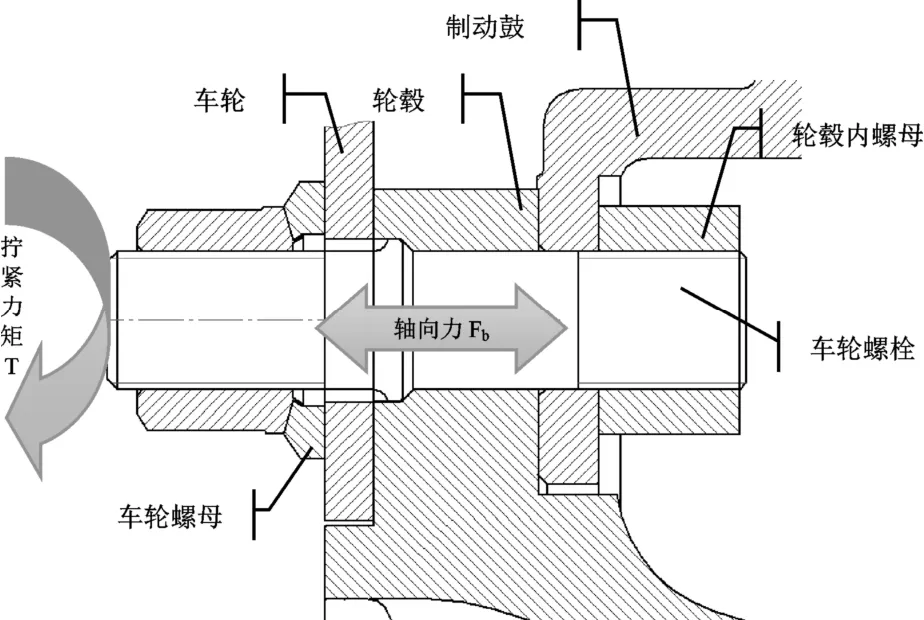

车轮螺栓连接状态的受力分析如图2。

图2 轮毂安装结构及受力示意图

1)拧紧外螺母的轴向力计算。

拧紧螺母后,轴向力公式如下[1]:

其中:

T——拧紧力矩,590 N·m~680 N·m(设计拧紧力矩范围);

d2——螺栓中径,21.026 mm;

L——螺距,1.5 mm;

Μ——螺栓摩擦系数,0.12~0.4(一般镀锌表面);

Dm——螺母安装面等效摩擦半径,33.6 mm;

f1——螺母安装面摩擦系数,0.12~0.4(一般镀锌表面)。

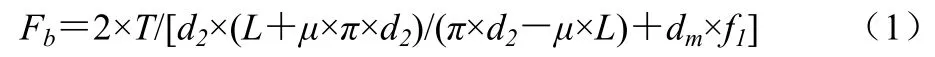

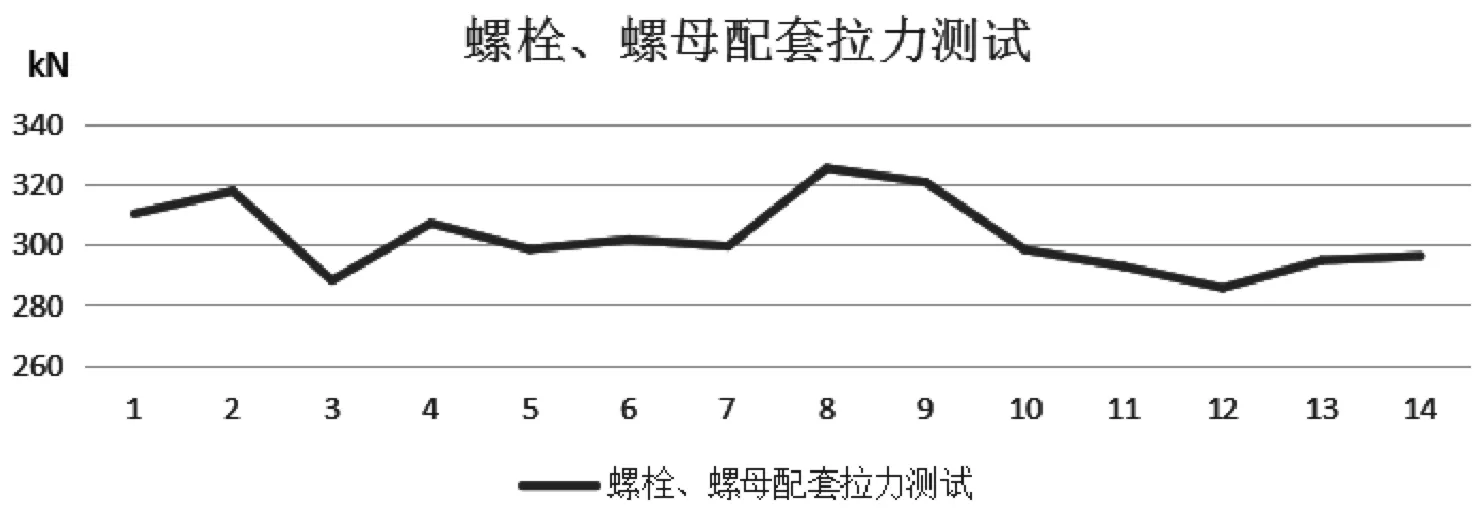

将相关设计参数代入公式(1)中,得出轴向力如表1。

表1 不同摩擦系数、拧紧力矩下轴向力 单位:N

2)螺母保证载荷的标准要求。

M20×1.5的10级螺母保证载荷要求为:螺母与标准螺栓试棒配合,在293.8 kN的拉力载荷下,保持15 s,能够自由拆下螺母。

根据设计计算轴向力与螺母保证载荷要求比较,设计轴向力符合要求。

2.2 螺纹保证载荷测试

1)螺母保证载荷标准测试结果。

对螺母保证载荷按要求进行抽检,全部符合293.8 kN的要求。

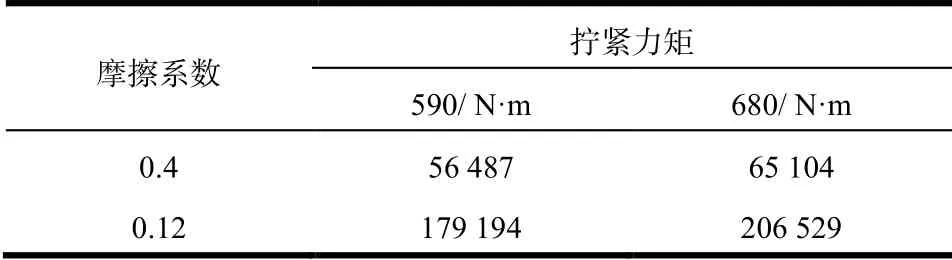

2)螺母与配套螺栓配合测试结果。

为排除因配对螺栓的螺纹强度不足导致螺纹滑牙,分批次用螺母与配套使用的螺栓配合进行拉力测试,破坏均发生在螺纹处,测试拉力均高于280 kN,同样远高于计算的轴向力。

图3 螺栓、螺母配套拉力测试结果

通过螺纹保证载荷测试,说明螺栓、螺母的保证载荷符合要求。

2.3 拧紧力矩测试

对轮胎螺母拧紧机输出扭矩实施测量系统分析,确认轮胎螺母拧紧机是否会因设备不稳定,输出偏大的扭矩,导致轮胎螺栓出现滑牙的现象[2]。

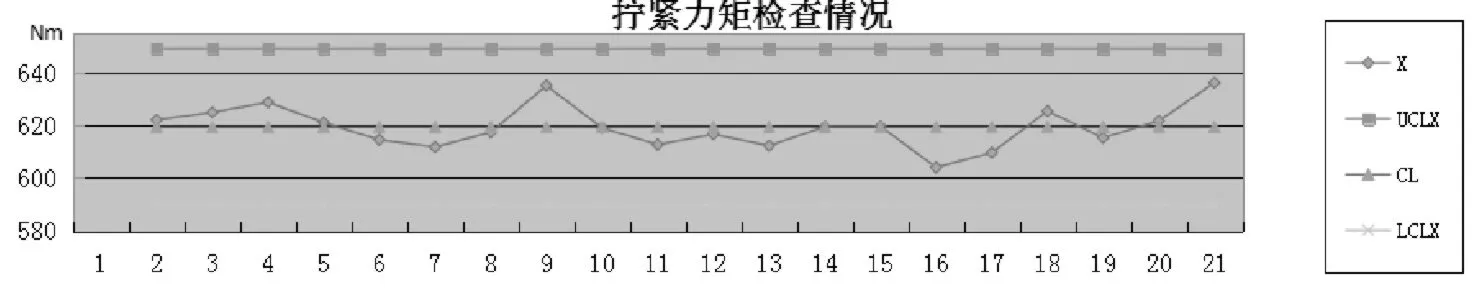

经过连续测试分析,如图4所示,拧紧力矩没有超出设定的590 N·m~680 N·m要求。

图4 拧紧力矩检查情况

2.4 摩擦系数测试

因螺栓摩擦系数受表面处理及污损等情况影响[3],因此,做正常表面镀锌处理和镀锌后表面涂润滑油两组对比测试。

(1)正常镀锌产品抽样检测。

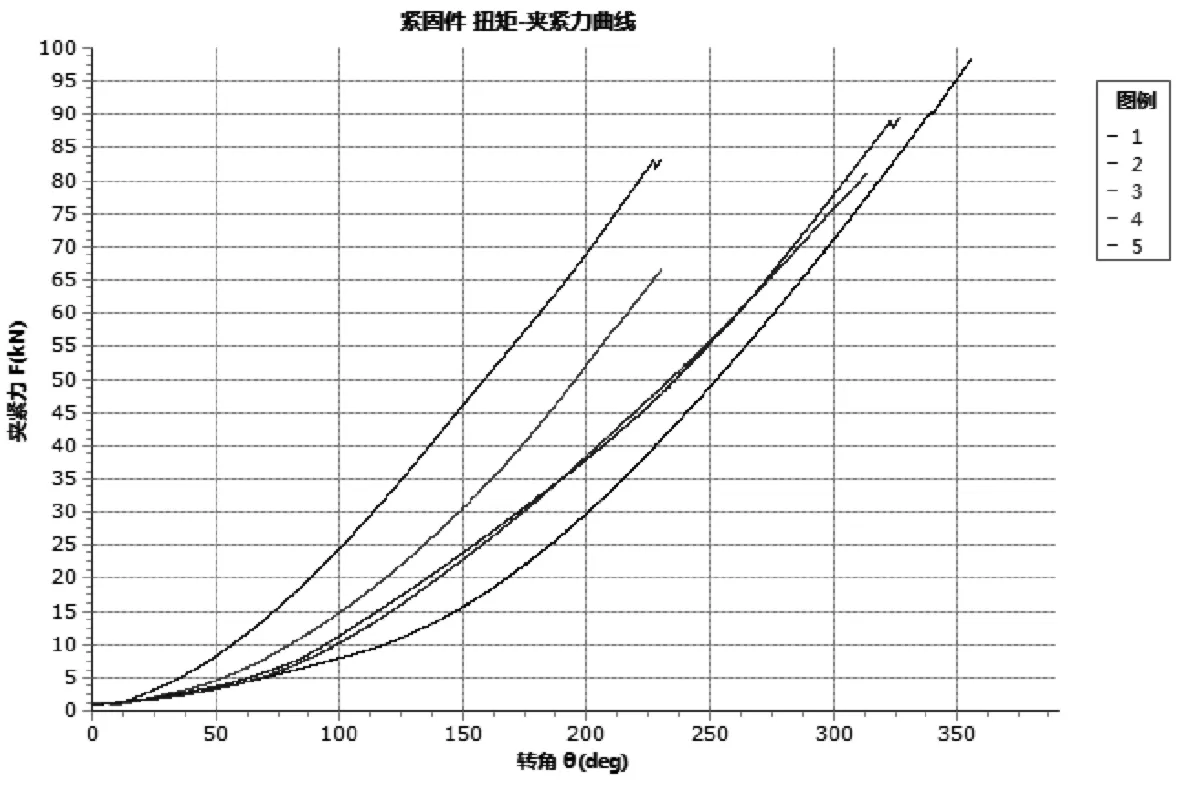

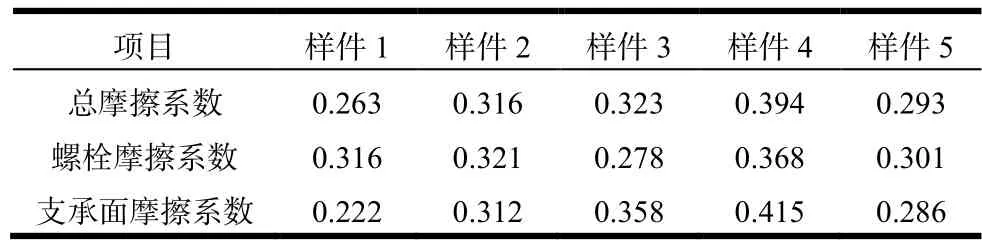

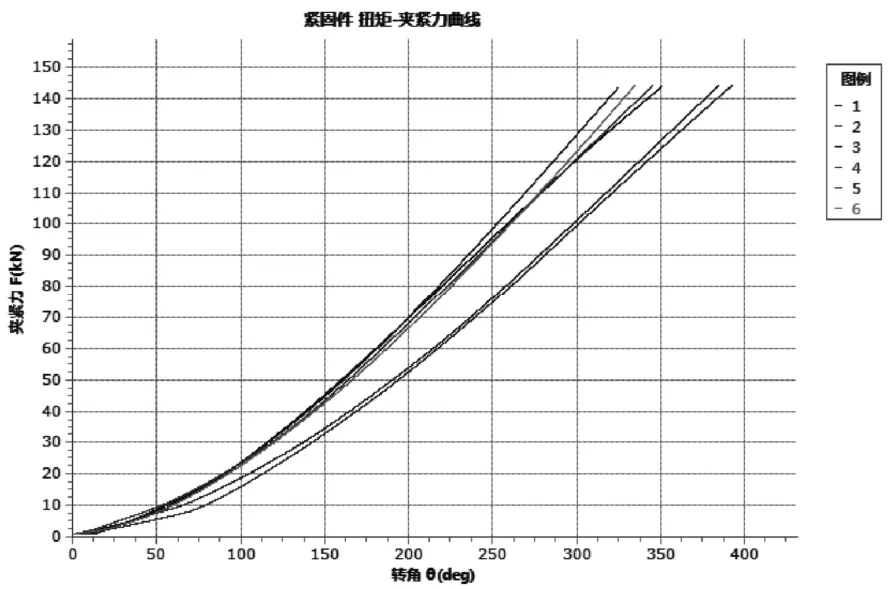

对正常产品测试其摩擦系数,结果如表2、图5,摩擦系数0.263~0.394,摩擦系数较大。

图5 正常紧固件扭矩-夹紧力曲线

表2 正常螺栓、螺母摩擦系数

(2)模拟螺纹表面有润滑油污损状态检测。

对螺栓、螺母的生产、运输、装配前等所有环节进行检查,发现螺母在其垫片压装时,由于压力机存在渗漏情况,螺母可能会被油污染。对螺母成品件用吸油纸进行一一检查,发现有极少数螺母上存在油污。由此可以确定,螺母表面被油污染是真实存在的。

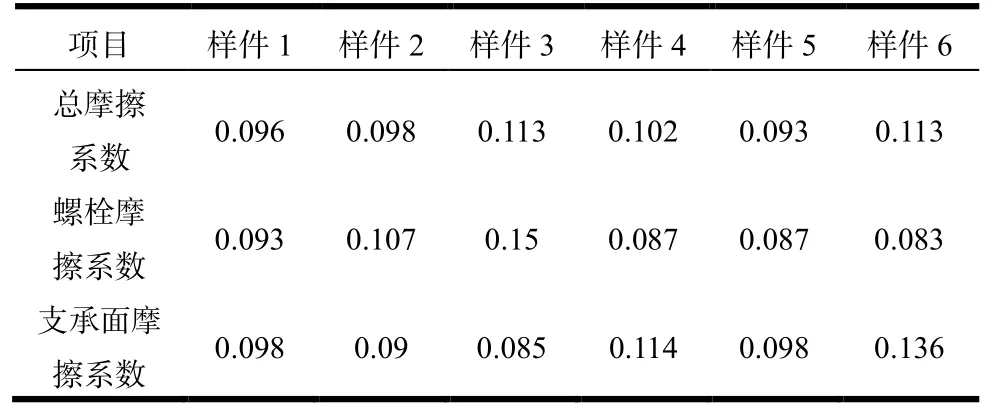

将这些被润滑油污染的螺母进行摩擦系数测试,结果如表3、图6,摩擦系数0.093~0.113,相比正常产品,摩擦系数小很多。

表3 螺栓、螺母表面涂润滑油摩擦系数

图6 螺栓、螺母表面涂润滑油扭矩-夹紧力曲线

按摩擦系数0.093计算,轴向力可达到266.4 kN,已十分接近于280 kN,考虑到摩擦系数的波动,拧紧力矩的波动等,很容易就会发生滑牙故障。

2.5 小结

根据以上分析,螺母油污染导致摩擦系数显著减小,从而导致轴向力过大,致使螺纹滑牙。

3 验证

按上述问题调查情况,对螺栓、螺母的生产、运输过程中的所有可能污染的环节进行检查,特别对于已发现的螺母压装设备渗漏润滑油故障进行消除,重新批量送样,在生产线进行验证。连续验证1周时间,未再发生螺栓、螺母滑牙故障。

4 结论

(1)螺纹发生故障的可能因素较多,分析问题时,需要从各个方面逐步分析,进而找到根本原因。

(2)本文所分析的车轮螺栓滑牙问题,是由于螺纹上存在油污,减小了螺栓摩擦系数导致。

(3)除了油污影响螺栓摩擦系数外,还应该关注镀锌表面的摩擦系数波动较大,对于影响安全的重要紧固件,必须要把螺栓摩擦系数进行控制,使其稳定,常见的做法是在镀锌表面增加摩擦稳定剂。