TC4激光熔覆Ti/7YSZ复合热障涂层实验研究

2021-09-08杨广峰路梦柯

杨广峰,翟 巍,路梦柯,张 杭,庞 铭,崔 静

(中国民航大学机场学院,天津 300300)

1 引 言

高推重比是先进航空发动机的显著标志,在涡轮叶片燃气流道表面喷涂热障涂层以提高涡轮进口温度是实现这一目标的有效方法之一。为此,近年来国内外已开展多种加工方法,其中激光熔覆技术以其功率密度大、基材自冷速度高、局部变形小且操作精度高等优点近年来被广泛应用在航发叶片改性等诸多领域[1-4]。7 %氧化钇稳定的氧化锆(7YSZ)陶瓷因其熔点高、导热系数小、热稳定性好,且其热胀系数与TC4相近等特点,被广泛用作航发叶片激光熔覆等高温热端部件[5]。

随着应用领域不断扩大,传统单层激光熔覆加工的热障涂层已暴露出涂层开裂或剥落损坏、涂层过早失效等不足之处;一方面因为陶瓷和金属线膨胀系数及弹性模量不相匹配而存在突变,另一方面因为不合理的激光加工工艺参数导致裂纹、气孔等缺陷[6]。解决该问题的有效方法之一是制备梯度涂层以达到缓和应力集中、避免涂层过早的失效[7]。郭敏海等[8]以超声振动为辅助手段在TC4基材表面激光熔覆制备了功能梯度涂层,发现施加超声振动有利于提高涂层的结合强度、弱化界面效应、改善表面质量以及细化涂层微观组织。熊玲玲等[9]在镍基高温合金上制备单层、三层和八层YSZ@Ni核壳粒子粉,发现扫描速度增加,陶瓷层厚度减少、组织逐步分层、熔覆层数越多、涂层组织越均匀及显微硬度更高。何斌锋等[10]应用激光熔覆技术在TC4表面制备了不同比例的NiCrAl/TiC复合涂层,发现熔覆层中产生TiC、VC和NiTi2等陶瓷相和金属间化合物,对提高熔覆层硬度非常有利。姚亚丽等[11]在TC4表面施加不同激光功率制备了TiB/Ti复合涂层,得到了耐磨性能和硬度整体提高的复合涂层。目前,关于陶瓷-金属梯度热障涂层的研究主要集中在涂层设计和制造工艺、内应力和性能检验等方面进行,鲜有在TC4基材上预制三层梯度涂层并进行激光熔覆试验,对熔覆层宏观形貌、激光工艺参数和显微组织形貌及形成机理联系起来综合分析的报道。

本文选取Ti粉与7YSZ粉末为熔覆材料,在TC4钛合金表面预制了三层不同比例的粉末体系,利用激光熔覆技术制备了不同激光扫描速度下的熔覆试件,研究了熔覆区的宏观形貌、显微组织结构、元素分布、物相组成以及显微硬度并分析其形成机理,以期能为航空发动机叶片表面激光熔覆的改性应用提供参考。

2 实验材料与方法

2.1 实验材料

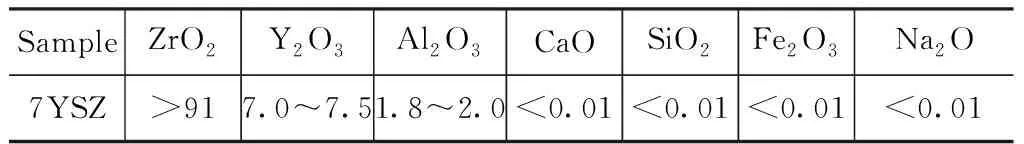

本研究以TC4钛合金(Ti-6Al-4V)为基体,尺寸为50 mm×20 mm×6 mm板条状立方体,表面用粗砂纸打磨以去除氧化膜,使用丙酮清洗后烘干备用;熔覆层粉体材料采用“7YSZ”,即7 %氧化钇部分稳定的氧化锆(231粉末,化学成分见表1)与纯Ti粉末经球磨机混合均匀后,每层按不同比例分三层混合后预制于基体TC4钛合金上,预制方案见表2,预制涂层总厚度为1.2 mm,在(120±5)℃真空条件下烘干处理后备用。

表1 7YSZ粉末化学成分(wt %)Tab.1 Chemical composition of 7YSZ(wt %)

表2 粉体预制方案(wt %)Tab.2 Powder system prefabrication scheme(wt %)

2.2 实验方法

激光熔覆试验热源采用YLS-3000型光纤激光系统,离焦量为43 mm、离焦后作用在工件上的光斑直径5 mm、激光功率3 kW、氩气保护流量4.5 L/min条件下进行,激光扫描速度分别设置为5 mm/s、6 mm/s、7 mm/s和8 mm/s;激光熔覆结束后,将试件切割并镶嵌,依次采用400#、800#、1000#、1200#、1500#和2000#砂纸打磨并抛光;使用由HF∶HNO3∶H2O=1∶4∶20配置的Kroll腐蚀液对试件截面进行金相腐蚀,使用LEICA MEF4型金相显微镜对试件截面进行观察;使用HITACHI S-3400N型扫描电子显微镜对试件截面组织结构进行分析,并使用其自带的EDS能谱分析仪对试件截面进行元素扫描。使用HVS-1000型维氏显微硬度计在0.2 kg载荷、加荷时间10 s条件下表征其显微硬度。

3 实验结果与分析

3.1 扫描速度对宏观形貌的影响

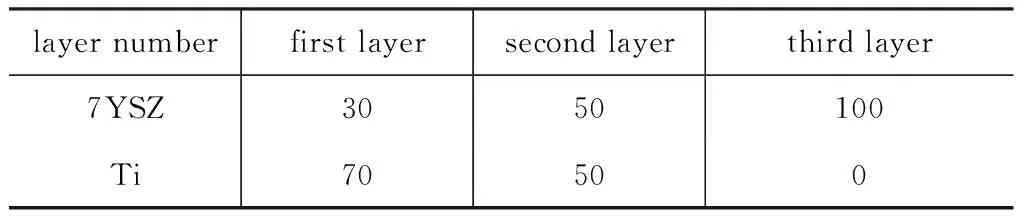

图1给出了激光熔覆试件在不同扫描速度下熔覆区表面的宏观形貌,由图可知:不同扫描速度下,熔覆层表面两侧均出现熔覆材料边缘堆积现象,随着激光扫描速度增大,其平整度呈先增后降趋势;扫描速度在5 mm/s、6 mm/s和7 mm/s时,熔覆层表面呈现不同程度黄色,颜色随速度增大而变浅,8 mm/s时其表面呈黑色,未熔化颗粒物随速度增加而增多。

图1 不同扫描速度下熔覆层表面宏观形貌Fig.1 Macro-visage of cladding layer surfaceunder different scanning speeds

这主要因为在其他条件相同时,单位长度材料接收激光能量随速度增大而减小,扫描速度加快,激光功率密度降低,能量来不及传递到材料内部,此时熔池凝固速率快,预制粉体未能吸收足够能量而堆积在熔覆层边缘;而扫描速度慢时,能量密度过大,易造成涂层材料表面过烧,平整度降低。此外,扫描速度慢时,熔池表面及内部温度升高,空冷至室温所需时间越长,其表面与空气接触形成氧化膜的厚度越大,呈现的黄色越深。

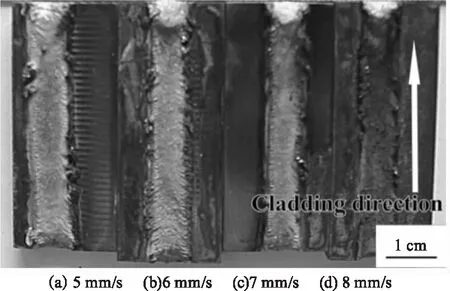

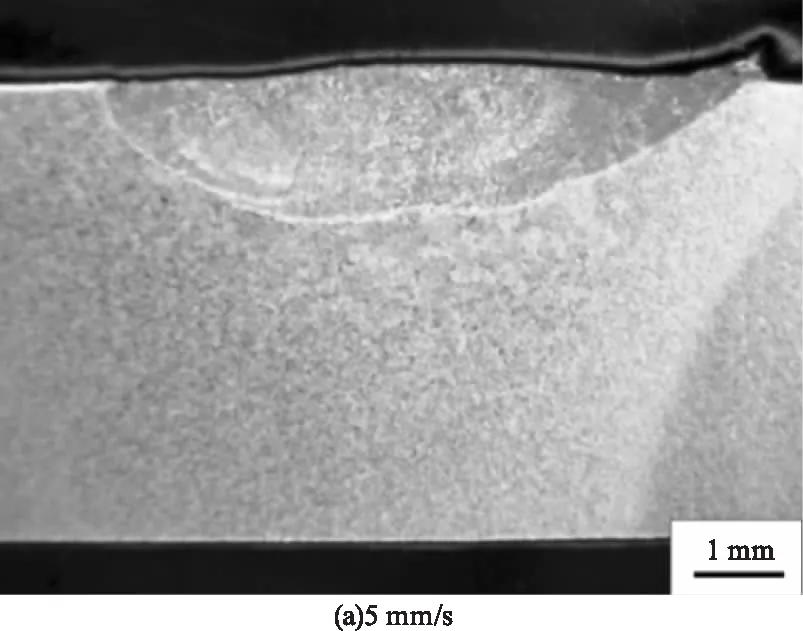

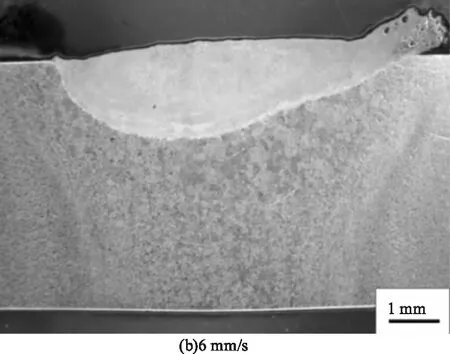

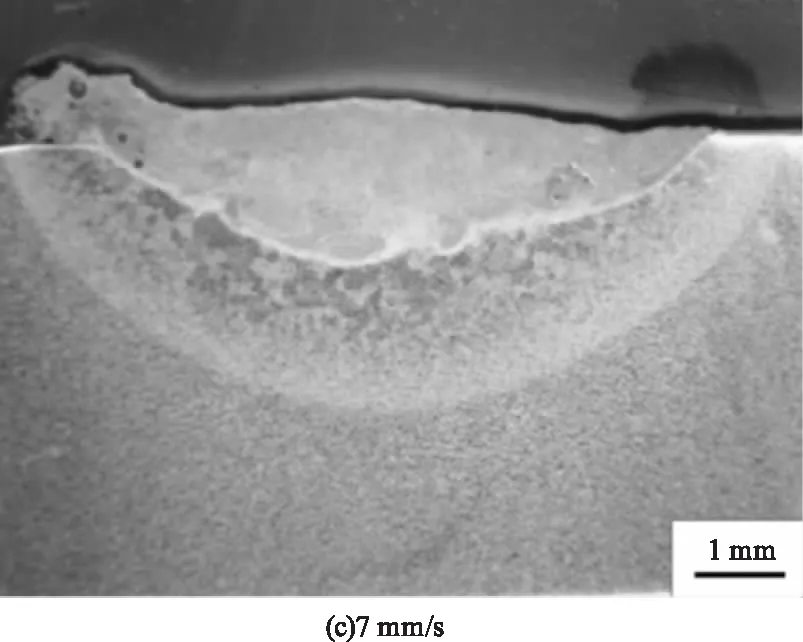

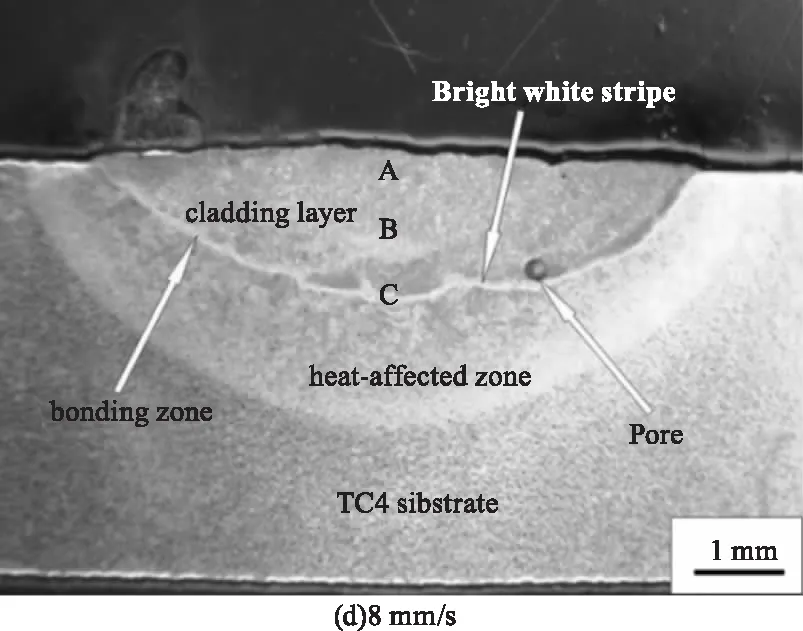

图2给出了不同扫描速度下熔覆层横截面宏观形貌,由图可见:随着扫描速度增大,截面内熔深及熔池宽度减小,热影响区面积逐渐缩小。在扫描速度较低的图2(a)与(b)中,热影响区贯穿整个试件。在图2(c)和图(d)中,热影响区及熔覆区呈碗状月牙形态,在熔覆区与热影响区交界处出现气孔。

图2 不同扫描速度下熔覆层横截面宏观形貌Fig.2 Macro-visage of cladding layer crosssection at different scanning speeds

这主要是因为当激光辐照熔覆层表面形成熔池时,熔池中心处能量高于四周能量,温度较四周更高,形成温度梯度,在熔池表面张力等综合作用下,熔池边缘产生向外的拉应力,致试件横截面呈现中间深两边浅的“月牙形”;同时,扫描速度增大导致激光与试件交互作用时间缩短,熔池存在时间短,凝固速率快,TC4基体与7YSZ熔点相差较大,在较快的扫描速度下,位于下部的基体率先熔化而预制于上部的粉体还未开始熔化;高温下,Ti与C元素在熔池中反应生成少量CO或CO2,同时侧向保护气流中也有一部分保护气体被吹入熔池,这些气体来不及从表面未熔化粉体中逸出,进而在熔覆区与热影响区交界处产生气孔,此现象随扫描速度增大而愈发明显。扫描速度过低时,熔池存在时间长,能量密度过大,粉体过烧。

3.2 扫描速度对显微组织的影响

图2(d)中A、B、C将熔覆区划分为了三个区域:熔覆层上部、熔覆层中部以及基体与熔覆层结合区,下面将在不同激光扫描速度条件下,对这三个区域进行对比分析。

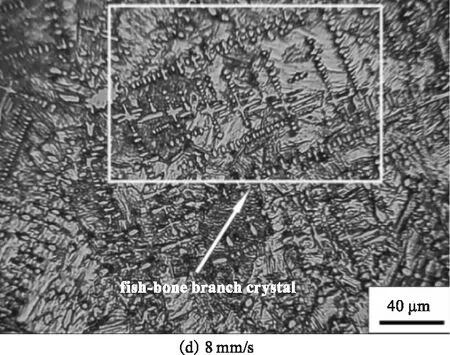

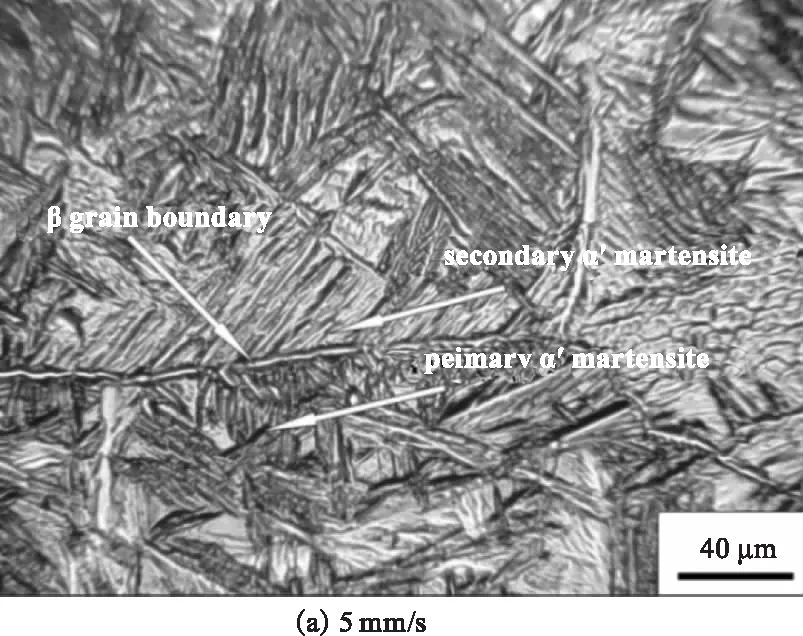

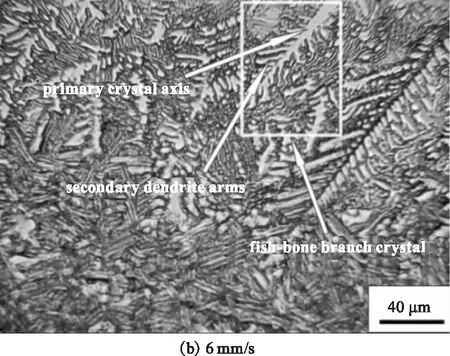

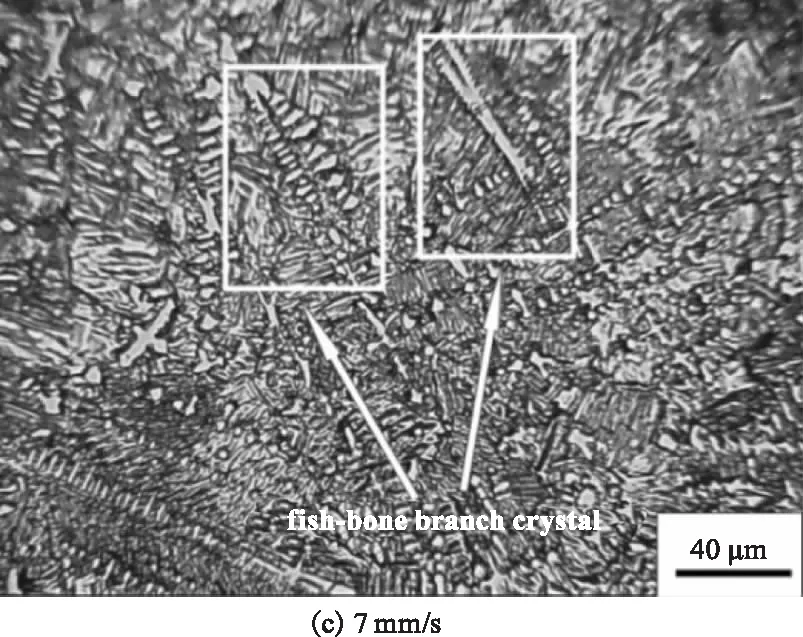

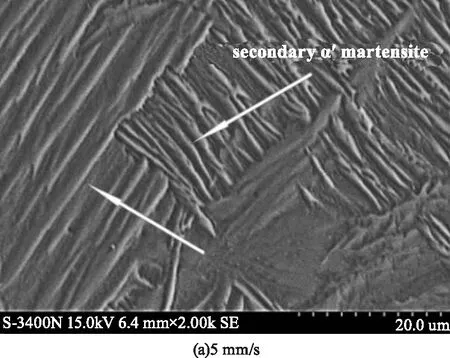

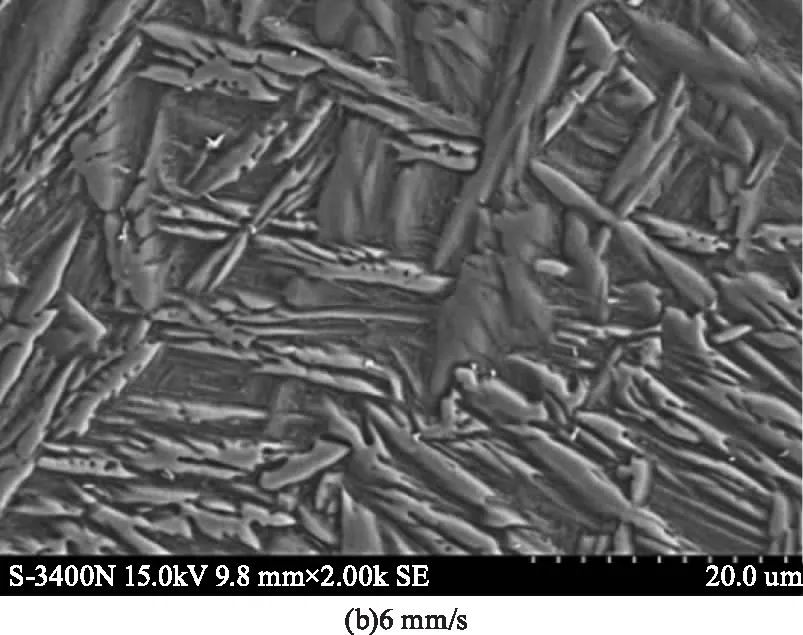

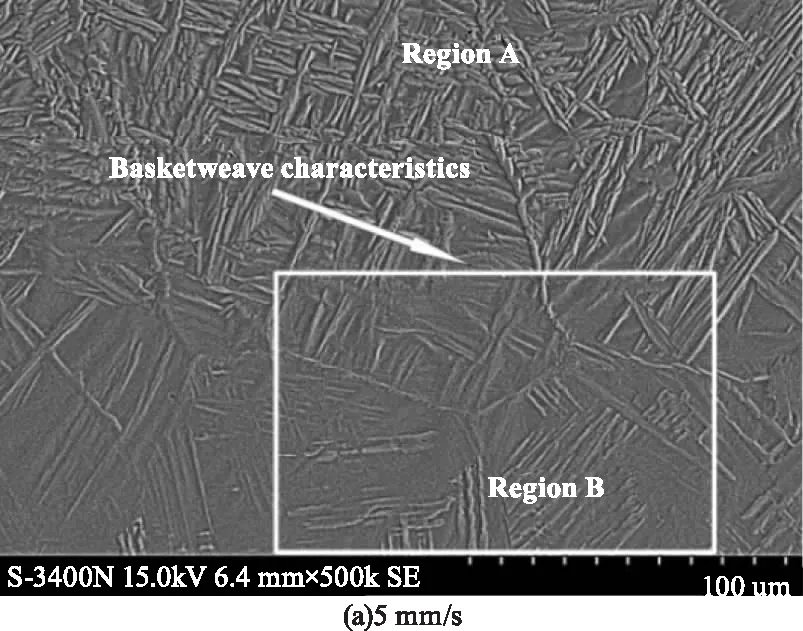

图3给出了在不同扫描速度下熔覆层上部的显微组织形貌(图2(d),A区域)。由图可知:扫描速度为5 mm/s时,试件显微组织结构呈钛合金网篮组织和魏氏组织混合特征:针状α′马氏体在β相晶界边缘形核长大,初生较粗大的α′马氏体各向取异,密排交互生长;黑色次生较细小α′马氏体沿β晶界呈某特定角度生长,与初生α′马氏体共存,共同扩展贯穿整个β晶界分割相;扫描速度为6 mm/s、7 mm/s和8 mm/s时,显微组织中开始出现呈十字生长、X形交替重合的鱼骨状枝晶组织,其随扫描速度增大尺寸逐渐细小,一次晶轴和二次枝晶臂(图3(b))逐渐退化。由后面XRD和能谱结果分析,该枝晶主要包含Ti和C,可以推测其为TiC。这种呈十字生长的树枝状TiC是其沿原子密排面{111}上的〈110〉方向择优取向生长的结果[12],且此枝晶结构会随凝固冷却速度增加而生长得更加发达。

图3 不同扫描速度下熔覆层上部微观组织形貌Fig.3 Microstructure of the upper part of the cladding layer

扫描速度为5mm/s时,能量密度大,熔池温度较高,较长的熔池持续时间保证了针状α′马氏体可以从β晶界析出并长大,扫描速度继续增大,热输入量少,熔池温度降低,削减枝晶生长时间;在凝固过程中大枝晶臂一次晶轴通过消耗小枝晶臂的能量来生长,由于速度增大能量密度降低,导致无法枝撑二次枝晶臂生长,故二次枝晶臂逐渐消失,一次晶轴得以保留,其尺寸随速度增大而减小。

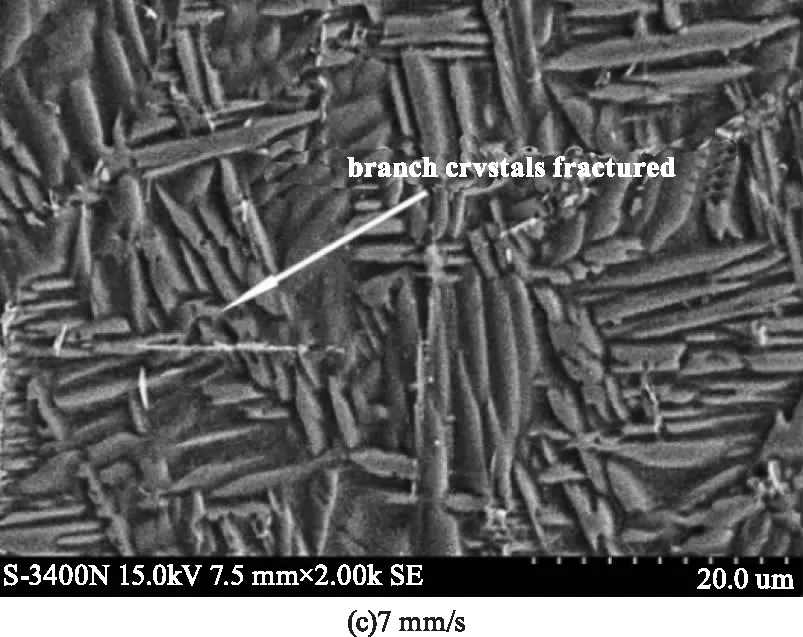

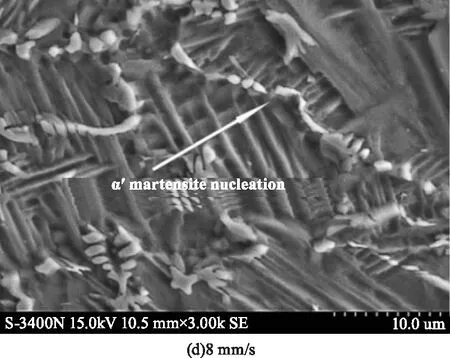

图4给出了不同激光扫描速度下,熔覆层中部区域显微组织形貌(图2(d),B区域)。由图可知:熔覆层中部组织呈现钛合金网篮组织特征,主要由取向各异的针状α′马氏体构成,针状组织交错密排,初生较为粗大α′马氏体和次生较细小的α′马氏体并存。随着扫描速度增加,马氏体大量形核生长,其尺寸逐渐减小,晶粒生长愈发不充分,数量更多而密集,整体无序性增加,大量马氏体针交互生长成分布更加散乱的组织。这种无序性随速度增加而提高:在5mm/s时,初生、次生α′马氏体交互错排生长,尺寸较大的马氏体率先形核生长,尺寸较小的随后在其周围形核生长,二者生长角度大致呈90°;当速度增大为6 mm/s,呈某一特定角度的生长模式随之消失,取而代之的是一种更为混乱无序的生长模式;扫描速度继续增大7 mm/s,针状α′马氏体逐渐短小,形成大量小而细的短针,生长中的枝晶破碎或断裂,当速度为8 mm/s时,组织中出现还未长大、刚刚形核的α′马氏体。这主要因为熔池内金属材料的热膨胀受周围基体TC4的约束而使其受到熔池边缘提供的拉应力作用,扫描速度越大,这种拉应力也越大,易使成长中的细小马氏体针破碎,诱发其相变,打乱单向固定角度生长模式,使其分布更加无序。此外,扫描速度提升将诱发马氏体相变,导致单位时间单位体积中晶核数量增多,这使得晶粒生长尺寸减小、越发细密。该区域内α′马氏体整体较熔覆区底部结合区(图5)粗化,马氏体相变属于变温转变过程,具有动态奥氏体热稳定化[13],即转变量随冷却速度加大而增加,熔覆层中部冷却速度较底部更快,结晶速率也更高,中部区域马氏体转变量更大,且熔池凝固过程由熔覆区底部开始,中部区域具有更充裕的凝固时间保证其区域内α′马氏体形核长大。

图4 不同扫描速度下熔覆层中部显微组织Fig.4 Microstructure in the center of cladding layerand its local enlarged view at different scanning speeds

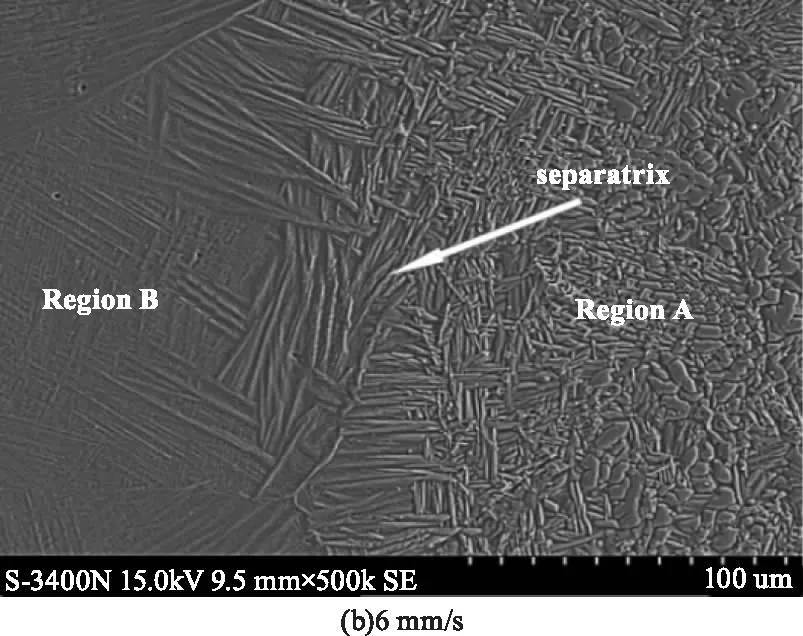

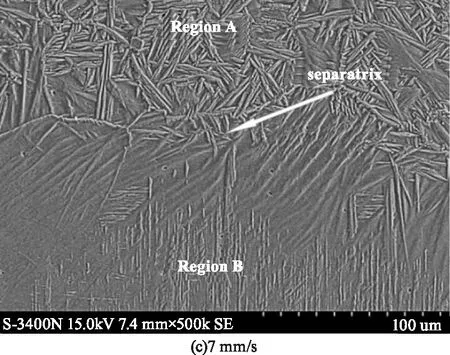

图5给出了不同扫描速度下基体与熔覆层结合区域显微组织的形貌(图2(d),C区域)。由图可知:不同扫描速度下,结合区内所形成的具有TC4钛合金网篮组织特征(图5(a))在结合区向熔覆层过渡,形成一条相对明显光亮条带分界(图2(d)),表明经激光熔化后涂层和TC4基体间形成良好冶金结合。熔池底部开始出现枝晶状组织,且随扫描速度增大,枝晶状组织逐渐细小。在结合区域分界线两侧显微组织中也存在显著差异:在结合区靠近热影响区部分(图5,B区域)中针状α′马氏体相对于结合区靠近熔覆区部分(图5,A区域)来说更加细小稀疏。这主要因为扫描速度增加,能量密度降低导致熔池温度低,凝固速率提高,缩短枝晶组织生长时间而使枝晶变细。

图5 不同扫描速度下基体与熔覆区结合区显微组织形貌Fig.5 Microstructure of the bonding area between thesubstrate and the cladding area at different scanning speeds

晶粒平均直径d与冷却速度T之间存在关系:

D=B(T)-m

(1)

其中B和m是与合金成分有关的常数[14],即冷却速度越快,晶粒越细小。结合区靠近热影响区部分(图5,B区域)在熔覆过程中热输量较其他区域更少,高温β相发生无扩散型相变转变为针状α′马氏体的数量少,相对于熔覆区,这部分区域凝固得更快,无法保证晶粒完全长大。

3.3 能谱分析

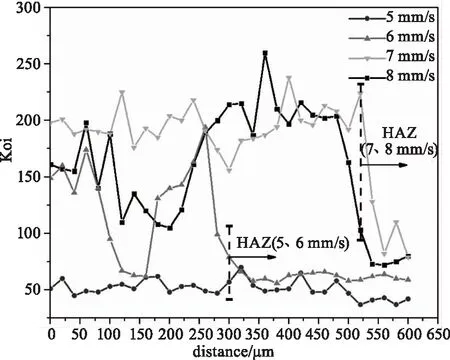

图6给出了自熔覆区经过结合区直至热影响区的长为600 μm直线区域的EDS线扫描结果,由于每个试件在进行EDS线扫描时的“扫描轨迹”相对于交界处中心处的相对位置不尽相同,绘制的各条扫描曲线所对应的功能区域亦无法统一。由图6可知:四条曲线中Zr元素最富集点均出现在(250~400 μm)结合区(图2(d),C区域),进入热影响区后(7 mm/s、8 mm/s曲线约在525 μm处进入热影响区,5 mm/s、6 mm/s曲线约在300 μm处进入热影响区)Zr元素能量信号均呈下降趋势,其中7 mm/s、8 mm/s曲线在500~550的50 μm长度范围内呈断崖式下降,迅速衰减至之前水平的一半,主要因为在激光加工过程中,Zr元素自身密度远大于Al、Ti元素,其在快速凝固的过程中扩散得更快,导致Zr元素逐渐富集在结合区而未能进入尚未熔化的热影响区。

图6 Zr元素沿三个区域直线分布eds线扫描结果Fig.6 EDS line scanning results of Zr elementdistributed linearly along three zones

扫描速度为5 mm/s时,Zr元素信号最稳定且信号最弱,随扫描速度增大,元素分布愈发不均匀。Zr元素信号平均强度随速度增大呈先增后减趋势,7 mm/s时取得峰值。这是因为更快的扫描速度(8 mm/s)会使较少的金属蒸汽和等离子体产生,无法形成大的熔池搅拌力,激光功率密度下降导致热输量下降,在削弱对熔池搅拌作用的同时,也无法使预制粉末体系完全熔化;此外,激光快速扫描会带来熔池更快的凝固速度,缩短熔池凝固时间,在此过程中,Zr元素没有充足的扩散沉淀时间。而当扫描速度过小时(5 mm/s),能量密度增大,YSZ 粉末吹损飞溅,混合粉末体系烧损严重,造成Zr元素损失,导致元素信号下降。

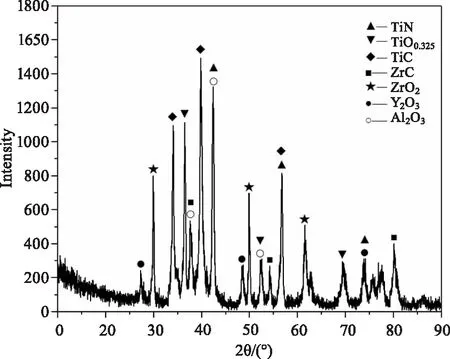

3.4 XRD分析

图7给出了7 mm/s扫描速度下熔覆层表面的XRD扫描结果。可见:在熔覆层区域中,ZrO2、TiO0.325峰值明显,这表明在熔覆层区域中ZrO2、TiO0.325的含量较高,Zr元素主要以ZrO2金属氧化物的方式存在;此外,还发现TiC与少量ZrC等碳化物,据上节分析可知:TiC主要以沿其密排面{111}上的〈110〉方向择优取向生长而形成的树枝状的方式存在于熔覆层的上部区域;以预制粉体形式存在的ZrO2在激光束高温作用下与TC4基材中的C元素发生反应:ZrO2+3C→ZrC+2CO[15]在熔覆层中形成了ZrC物相;TC4基材中的Ti元素与预制粉体中的Zr元素以金属氧化物和MC碳化物的形式存在于整个熔覆层中。此外,由于基材富Ti且其在高温下化学性质活泼,易与TC4基材中的C、N、O等结合形成化合物,所形成化合物优先度为:TiOx→TiN→Ti(C、N)→TiC[16],故在熔覆层中还检测到含量高于TiC的TiN等钛的氮化物。此外,由于7YSZ熔覆粉末自身成分原因,还在体系中检测到了少量的Al2O3与Y2O3的存在。

图7 7mm/s扫描速度下熔覆层XRD图谱Fig.7 XRD pattern of the surface of the cladding layer at 7mm/s

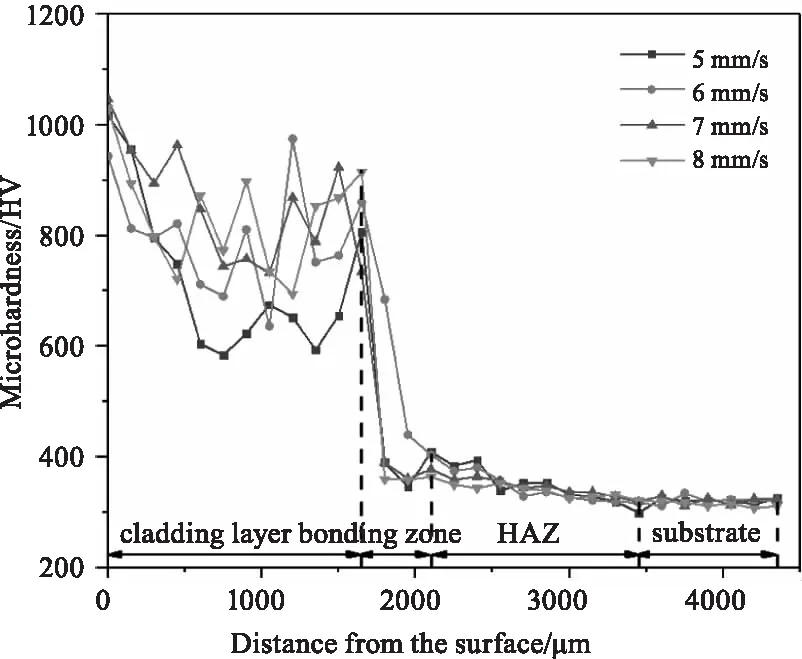

3.5 扫描速度对显微硬度的影响

图8给出了试件在不同扫描速度下自熔覆区至基体显微硬度分布。由图可知:在四条不同硬度分布曲线中,显微硬度值均随距熔覆层顶部距离的增大而呈现先降低后增高趋势,熔覆区顶部和底部结合区硬度较高而中间较低;这主要因为,结合区β相无扩散型相变转变为针状α′马氏体的数量少,凝固过程从底部结合区开始,凝固时间短,晶粒细小致密;熔覆区顶部在冷却凝固过程中直接暴露于空气,成分过冷大,缩短其凝固时间,削减马氏体生长时间,晶粒相对中部细小致密;熔覆区中部有较长凝固时间、较大热输量,晶粒较粗大,形成“两头细致,中间粗大”的组织形貌。屈服极限与晶粒粒度d的关系:

图8 不同扫描速度下熔覆区至基体显微硬度分布Fig.8 Microhardness distribution from the claddingzone to the substrate at different scanning speeds

(2)

式中δ*和k是常数[17],可知晶粒越细致,屈服强度越大,显微硬度就越大;此外熔覆层上部的TiC与少量ZrC等MC碳化物,这些硬质相同样起到增强效果。Zr元素与主要溶剂原子Ti的原子半径相差在15 %以内,在Zr相对富集区域形成置换固溶体,起一定固溶强化作用,提高了硬度水平。

熔覆区与热影响区结合区域(1650~2150 μm)四条曲线均发生“断崖式”下降;四条硬度曲线平均显微硬度值均均随速度增加呈现先增大后减小趋势。这主要因为,结合区域在激光熔覆过程中是一个特定温度点,在此附近合金元素扩散系数发生很大变化,结合区两侧温度虽连续但组织已发生质变:结合区靠近熔覆区一侧的组织由较为细致针状α′马氏体组成,靠近热影响区一侧,组织由网篮组织构成,马氏体无论是数量还是致密程度都较另一侧相差甚远,而马氏体强化是双相钛合金中重要强化方式。熔池内金属材料热膨胀受周围基体TC4钛合金的约束而使其受到熔池边缘提供的拉应力作用[18],这种拉应力随扫描速度越大而增强,使成长中的细小马氏体针破碎,诱发马氏体相变而分布得更加散乱,马氏体间大量错位增加了组织内错位滑移阻力,使显微硬度增大。扫描速度继续提升,能量密度过小,预制粉末体无法完全熔化,这与EDS线扫结果相对应;过快的扫描速度也导致在结合带区域产生了气孔,熔覆层与基体结合强度下降,又造成显微硬度降低。

4 结 论

1)随着激光扫描速度增大,复合涂层表面平整度先增加后降低,在熔覆区与热影响区交界处逐渐产生气孔;扫描速度的不同致其在空冷过程中形成不同厚度的氧化膜,呈现出不同程度的黄色,颜色随速度增大而变浅。

2)TC4表面复合涂层在不同扫描速度下形成了熔覆层“上下相对细密,中间相对粗大”的组织形貌;主要由针状α′马氏体、马氏体核心、残余β相以及以TiC为代表的鱼骨状MC碳化物构成;扫描速度增大,显微组织逐渐细密,熔覆区内马氏体混乱、破碎程度加剧。自身密度较大的Zr元素以ZrO2和ZrC的形式富集在基体与熔覆区的结合区,其分布随扫描速度增大愈发不均匀。

3)马氏体间错位滑移阻力、TiC等硬质相以及Zr元素形成置换固溶体起到固溶强化作用,熔覆区较基体硬度得到显著提升,达TC4基体的2.5倍;随扫描速度进一步提升,预制粉体无法完全熔化,平均硬度水平先增后减,在7 mm/s时达到峰值600 HV。