无切口钢-UHPC组合桥面纵肋-横隔板接头疲劳性能

2021-09-08祝志文

向 泽,祝志文

(1. 邵阳学院 城乡建设学院,湖南 邵阳 422000;2. 汕头大学 工学院,广东 汕头 515063;3. 湖南大学 土木工程学院,湖南 长沙 410082)

0 引言

在正交异性钢桥面(OSBD)疲劳细节中,纵肋-横隔板接头受力极为复杂,其疲劳关键影响因素繁多,极易产生疲劳失效。同时,大量工程实践表明[1],在OSBD所有疲劳开裂部位中,纵肋-横隔板接头比例最高,约56.3%,因而该接头成为制约OSBD可持续发展的关键细节。针对OSBD纵肋-横隔板接头的疲劳开裂,Kato和Hanji[2]开展了构造细节应力响应的有限元分析。结果表明,当采用能减小纵肋腹板面外变形或采用纵肋-横隔板受力能平缓变化的构造时,纵肋-横隔板接头疲劳性能会得到有效改善。显然,在纵肋-横隔板接头处不额外开设切口,能最大限度地约束纵肋腹部的横向位移,从而改善疲劳性能。

以往不少无切口OSBD桥梁均是将横隔板处的纵肋断开,属于一种不连续构造[3]。工程实践表明,该不连续纵肋构造的OSBD极易在轮载反复作用下产生疲劳损坏,如英国Severn桥[4],法国Richemont桥[3],德国Haseltal与Sinntal桥等[4]。Eurocode 3规范指出[5],不连续纵肋构造会大幅降低纵肋-横隔板接头疲劳抗力,对应疲劳强度为FAT36,美国焊接规范已禁止该构造形式的推广应用[6]。因此,现代的OSBD桥梁一般在横隔板处开孔,使得纵肋连续通过。针对无切口纵肋-横隔板接头,Kolstein等[7]开展了足尺疲劳试验。研究发现:与设置切口的OSBD结构相比,轮载作用下的无切口OSBD纵肋-横隔板接头应力峰值显著降低。为进一步改进无切口OSBD桥梁综合性能,Wolchuk[8]提出了一种大尺寸纵肋的无切口OSBD,其纵肋腹部为圆弧形。工程实践表明,对于早期建设的部分桥梁,该无切口圆底纵肋OSBD运行良好。无切口OSBD的纵肋-横隔板接头处不额外设开孔,可以省去设置额外切口的纵肋-横隔板接头围焊的繁杂打磨,同时消除了弧形切口自由边构造细节。因此,与开设切口的OSBD相比,无切口OSBD疲劳性能与综合效益可能均较优。为进一步提高无切口OSBD疲劳性能,Tang[9]构思了一种腹部加厚的无切口纵肋,同时匹配大一点的面板厚度,认为该结构的横隔板间距能达到8 m,可以有效简化制造工艺并减少构造细节数量。

对于现代桥梁常用设切口的OSBD结构,UHPC层可以攻克纵肋-面板构造细节疲劳顽疾,而对纵肋-横隔板构造细节疲劳性能提高有限[10]。纵肋-横隔板构造细节是OSBD最关键区域,其应力为复杂的面内-面外组合效应[11]。为此,可对Wolchuk[8]构思的圆底纵肋无切口OSBD开展进一步研究。相比于开设切口而产生空腹梁效应的OSBD,无切口OSBD可以降低横隔板面内变形,有利于纵肋-横隔板构造细节轮载受力。然而,当不设切口时,纵肋扭转可能会造成横隔板面外变形,从而引发较高的次应力,故无切口OSBD的纵肋或整个结构的刚度需要进一步提高。因此,对无切口OSBD中引入超高性能混凝土(UHPC)层,以提高桥面整体刚度。为验证该方法有效性,本研究建立双尺度有限元分析模型,评估新型无切口正交异性钢-UHPC组合桥面纵肋-横隔板构造细节疲劳性能,并通过参数分析提出改进措施,为桥梁设计提供科学依据。

1 研究对象

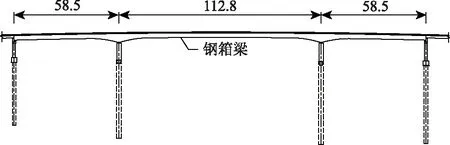

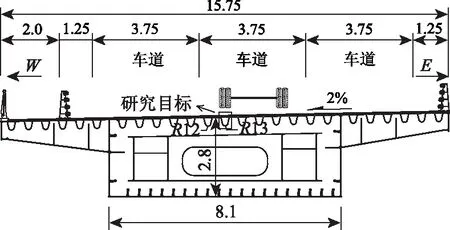

广东佛山佛陈桥是一座左、右分幅的三跨钢箱连续梁桥[12],其右幅钢箱梁为钢-UHPC组合桥面。图1与图2分别为主桥立面布置与钢箱梁标准断面,钢箱梁桥面为OSBD结构。本研究基于该桥的整体布置,而将原钢桥面板替换为无切口钢桥面板,如图3所示。无切口OSBD基本尺寸根据文献[13]拟定,圆底纵肋开口宽300 mm,厚8.0 mm,高300 mm,横桥向中心间距600 mm。鉴于引入了UHPC层,故钢面板取12 mm厚。横隔板间距3.0 m,厚12 mm。横隔板水平加劲肋宽为0.25 m,距离面板0.62 m,超过两倍纵肋高。该尺寸能削弱横隔板对纵肋的约束,可以减小纵肋挠曲而对横隔板引发的二次应力,符合无切口OSBD构造要求[6]。OSBD与UHPC层间的剪力钉高35 mm,平面布置为0.15 m(纵向)×0.15 m(横向)。

图1 主桥布置(单位:m)

图2 主梁标准断面(单位:m)

图3 钢-UHPC组合桥面构造细节(单位:mm)

2 有限元模拟

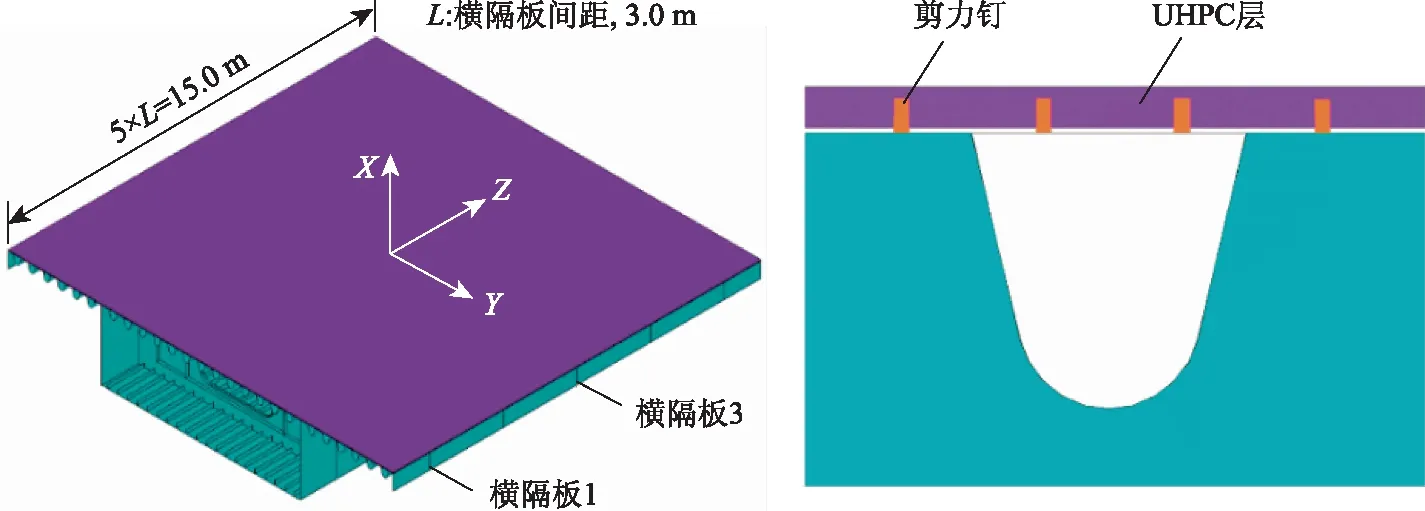

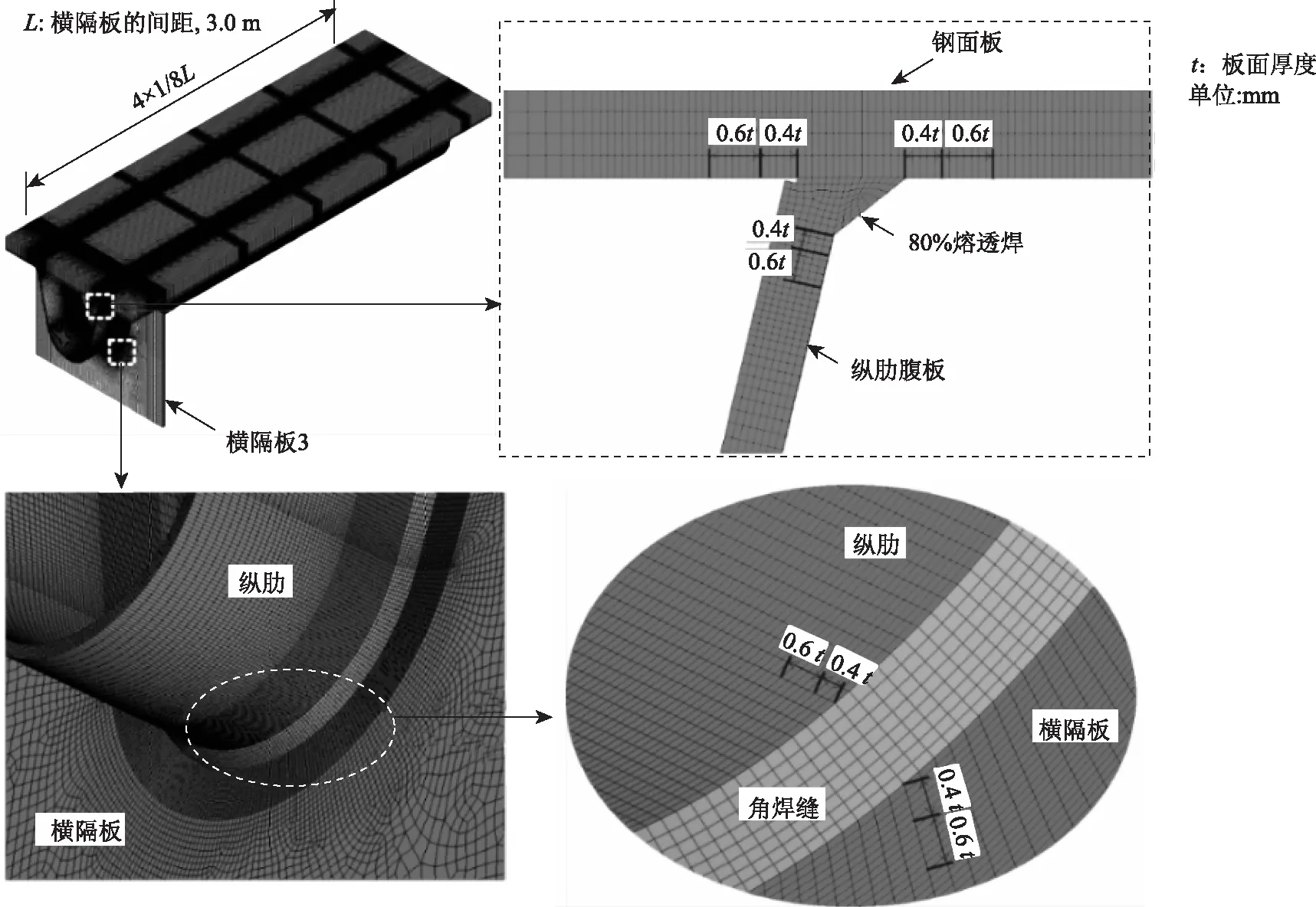

为得到构造细节在轮载下的高精度应力解,基于ANSYS软件建立了双尺度有限元模型,即图4所示的钢箱梁节段模型与图5所示的精细化OSBD局部子模型。

图4 节段有限元模型

图5 局部子模型

节段模型包括5个连续的横隔板,即图4中的横隔板1~5。采用Solid185模拟UHPC结构层,Shell63模拟钢桥面板组件,Beam188模拟抗剪栓钉。其中,Shell63属于变厚度壳单元,可以模拟后文构造参数分析中的变厚度纵肋。UHPC层弹模与泊松比分别取42.6 GPa与0.2[12],而钢板分别取206 GPa与0.3。UHPC层与OSBD的连接不考虑二者间的分层[14],同时不计入沥青铺装层刚度,仅模拟铺装层对轮载分散效应。在节段模型两个纵桥向的端部截面,限制全部节点3个方向平动位移以及竖向(X方向)转动位移。选取图2中R13为研究对象,该纵肋所在区域在重车道一侧轮迹线上。子模型UHPC层、OSBD组件以及焊缝均通过Solid185实体单元建立,而剪力钉的模拟单元仍为Beam188。本研究提取正应力进行分析,在子模型中,需要细化网格,构造细节处的网格单元尺寸为1 mm,以实现式(1)构造细节热点应力的提取[15]。

σhss=1.67σ0.4t-0.67σ1.0t,

(1)

式中,σhss为细节热点应力;t为纵肋或横隔板厚度;σ0.4t,σ1.0t为与焊趾相距0.4t和1.0t处的应力响应。

采用欧洲规范的疲劳荷载模型Ⅲ对有限元模型进行加载,包含4个单轴(双轴组),轴重均为120 kN。对于纵桥向荷载工况,以疲劳荷载模型的第1根轴在横隔板1处为坐标原点,沿Z轴正向移动,当第4根轴到达横隔板5时结束。由于OSBD构造细节存在明显的轮载局部效应,横桥向取3种典型加载位置进行分析[16],即:正肋式(LC1)、跨肋式(LC2)和肋间式(LC3)。每个横向作用位置包含间隔为0.05 m的349个纵桥向加载步。

3 细节应力分析

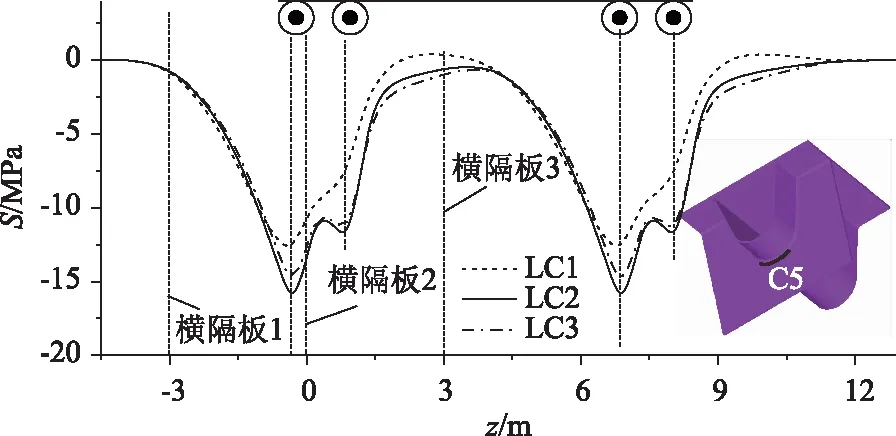

(1)应力路径

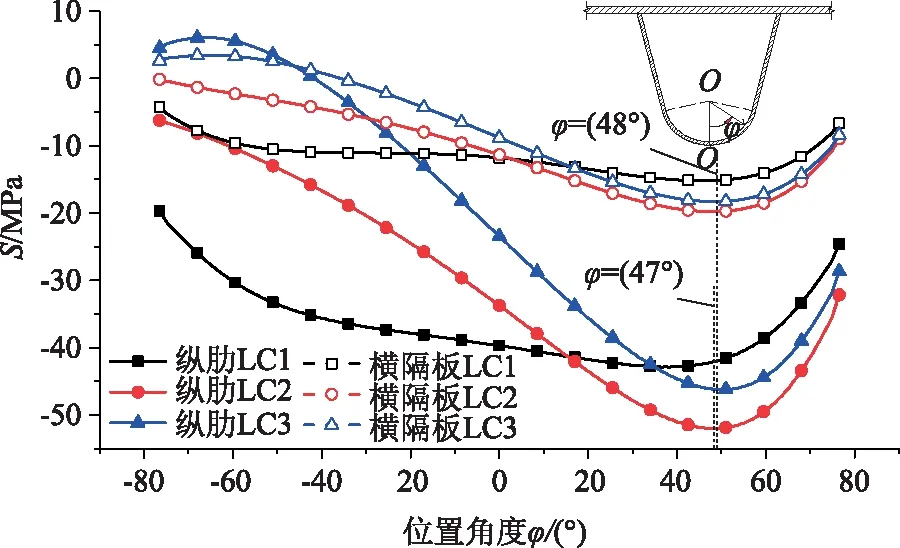

为明确纵肋-横隔板构造细节最不利位置,对最不利纵向车轮加载,图6给出了纵肋侧与横隔板侧构造细节在3个横向轮载作用位置下的纵肋腹部应力响应。可以看出,横隔板侧与纵肋侧的最大应力值均不位于纵肋正底部,而是偏离一定位置。纵肋侧最大应力响应位于与纵肋中心线成47°处,而横隔板侧位于48°处,二者区别很小,可认为最不利细节的角度相同。美国Leigh大学对无切口OSBD疲劳性能开展了模型试验与有限元分析[17],结果表明,纵肋-横隔板构造细节的最不利位置在50°,与本研究分析结果基本吻合。

图6 纵肋腹部的圆弧应力路径

基于图6明确了纵肋-横隔板构造细节最不利位置后,图7给出了该最不利点在LC2下的射线应力路径。从构造细节的射线应力路径曲线可见,横隔板侧应力峰值比纵肋侧显著增大,二者应力衰减速率均呈现距离最不利点越远而不断减小的趋势,且横隔板侧细节应力降低速率一直小于纵肋侧。随着距离最不利点一定值后,横隔板侧与纵肋侧应力响应均达到稳定的线性降低速率。从图7可见,当与最不利点距离达到16 mm时,横隔板侧应力水平与纵肋侧相等,随着位置进一步远离,横隔板侧应力水平逐渐高于纵肋侧。

另外,从图6与图7可见,无论是纵肋腹部圆弧应力路径还是最不利点射线应力路径,横隔板侧应力梯度均低于纵肋侧。

图7 纵肋-横隔板接头最不利点的射线应力路径

(2)纵肋侧

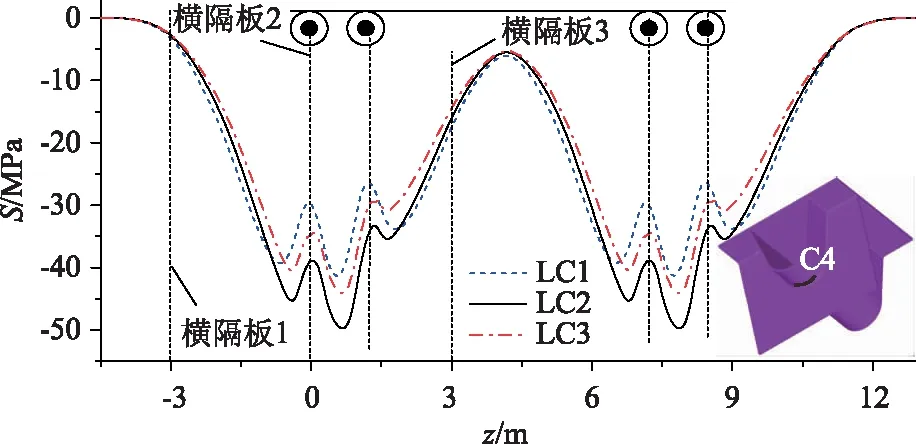

该细节在纵肋-横隔板接头纵肋上,根据图6的分析结果,图8给出了最不利点纵肋侧细节应力响应与轮载位置的关系。可见,对于新型无切口OSBD,纵肋侧细节应力响应的纵桥向影响线较短,疲劳车两个轴组对构造细节应力无叠加效应。因此,对于构造细节应力幅的计算,可仅采用一个轴组加载。当单根轴恰好位于横隔板正上方时,将会对构造细节引发一个小应力循环,该小应力循环与轴组造成的大应力循环方向相反,故可据此识别轴组内的单根轴。该现象是由于轮载不在横隔板正上方时,纵肋侧因遭受负弯矩而受压;而当轮载位于横隔板正上方时,纵肋侧细节因遭受正弯矩而受拉,泊松效应引起的应力组分减小。纵肋侧细节应力幅在LC2下达到最大值49.7 MPa,轮载纵桥向最不利位置为轴组中心正好作用于细节所在横隔板,且以受压为主。需要指出,该最不利纵桥向轮载作用位置与Leigh大学无切口OSBD试验结果相同[17],表明本研究有限元分析的有效性。

图8 纵肋侧应力与轮载位置的关系

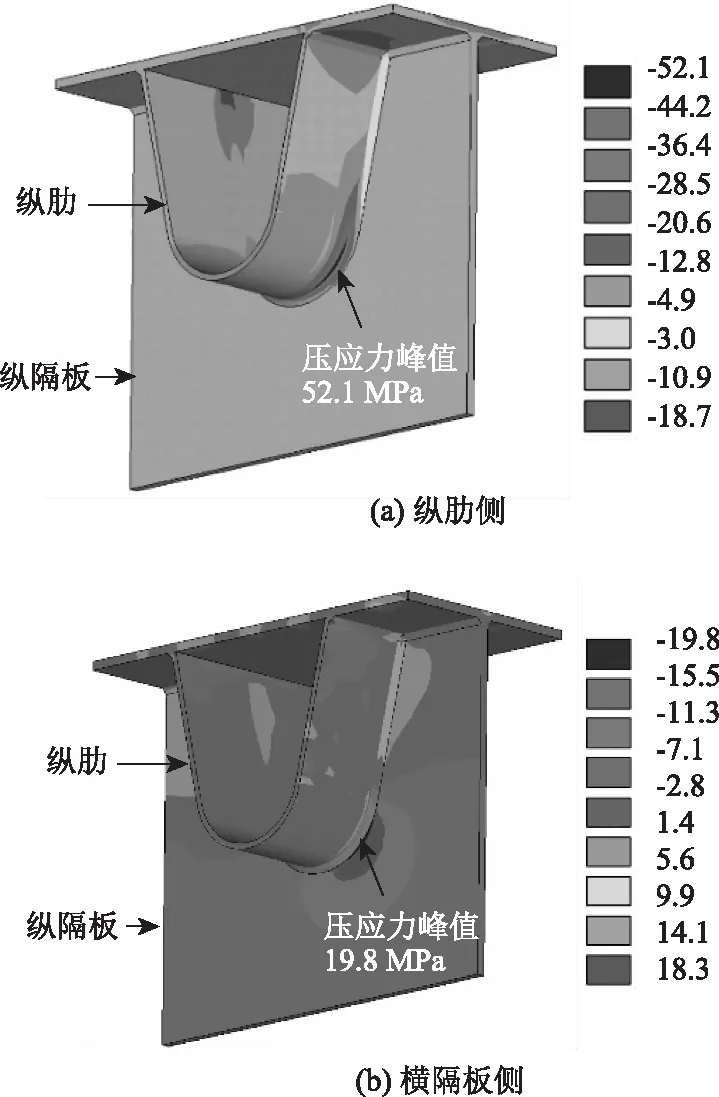

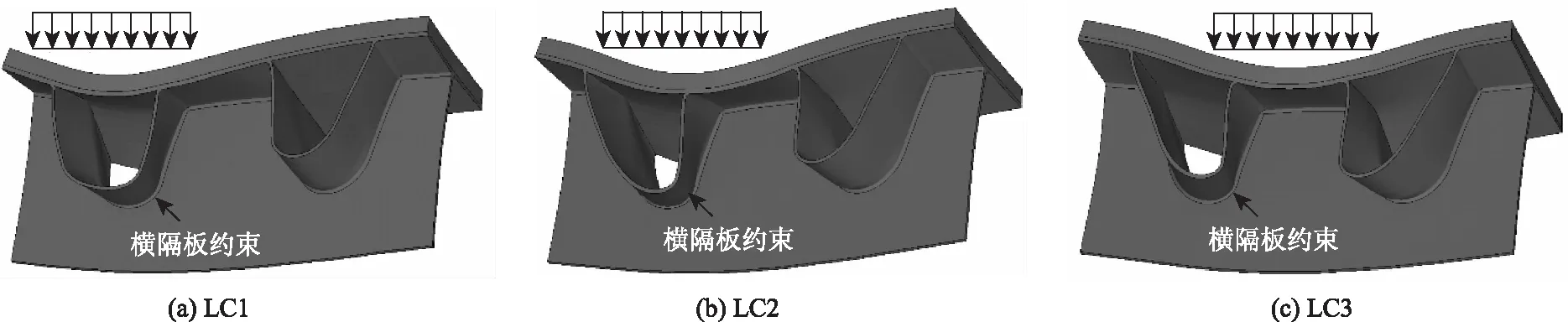

图9(a)为纵肋侧细节在最不利荷载布置下的应力云图。可以看出,该细节应力集中显著,应力梯度高,峰值压应力为52.1 MPa。由于该细节应力梯度高,应力提取位置对热点应力影响很大,故有限元模型需要对网格尺度进行控制,而本研究精细化的子模型能保证结果的精确性。为进一步阐明构造细节的轮载作用机制,图10给出了构造细节在3种横向轮载作用位置下的最大变形图。可以看出,纵肋-横隔板构造细节在轮载作用下出现了显著的翘曲变形与弯曲变形。因横隔板约束作用,纵肋侧细节在轮载下出现了大的应力。

图9 纵肋-横隔板接头应力云图(单位:MPa)

图10 纵肋-横隔板接头变形

(3)横隔板侧

该细节在纵肋-横隔板接头横隔板上,图11给出了最不利点横隔板侧细节应力响应与轮载位置的关系。可以看出,该细节应力幅在LC2下达到最大值15.8 MPa。与纵肋侧细节不一样的是,当轮载单根轴与横隔板存在一定距离时,应力响应曲线会产生一个显著的压应力谷值,故可基于该谷值识别轴组内的单根轴。当疲劳车轴组中心与横隔板相距0.9 m 时,横隔板侧应力最大,为面内-面外组合效应。进一步分析可知,该细节由面内应力主导,当总应力水平最高时,面外应力组分占33.4%。

图11 横隔板侧应力与轮载位置的关系

图9(b)为横隔板侧细节在最不利荷载布置下的应力云图。可以看出,横隔板侧细节也出现了显著应力集中,应力梯度高。横隔板侧峰值压应力为19.8 MPa,远低于纵肋侧。该细节应力集中的产生有两方面因素:(1)纵肋-横隔板接头存在焊接缺陷;(2)横隔板在让纵肋连续通过而作的开孔,使得横隔板截面削弱,阻断了横隔板面内应力传递。

然而,相对于设置切口的传统OSBD,本研究的新型无切口OSBD横隔板侧细节应力水平显著降低,这是由于无切口OSBD的面内应力传递阻碍程度较小。即使无切口OSBD增大了横隔板侧面外应力组分,但该细节以面内应力为主。因此,无切口OSBD横隔板侧细节应力水平较低,疲劳性能得到有效改善。

4 疲劳评估与参数分析

4.1 疲劳评估

在疲劳性能评估中,可将轮载下细节应力幅与对应疲劳等级的S-N曲线截止应力幅进行比较[12]。当构造细节最大应力幅比截止应力幅小时,属于无限疲劳寿命设计,不会产生疲劳损坏。反之,属于有限疲劳寿命设计,会出现疲劳损坏。

对于纵肋-横隔板接头,其疲劳等级可基于Eurocode 3规范取为FAT90,相应的截止应力幅为36.4 MPa。根据数值分析得出,纵肋侧应力水平明显高于横隔板侧,且应力幅高于36.4 MPa,属于有限疲劳寿命。虽然横隔板侧应力幅低于36.4 MPa,但疲劳裂纹会从纵肋焊趾位置萌发,并穿过焊缝向横隔板延伸,故降低纵肋侧应力水平至关重要。

4.2 参数分析

为进一步提高纵肋-横隔板接头纵肋侧疲劳性能,对UHPC层厚度、纵肋腹部厚度、横隔板厚度、面板厚度、纵肋断面尺寸及横隔板间距开展研究。因横隔板与纵肋通过焊缝直接联系,构造参数改变会对横隔板侧应力也产生影响,故对横隔板侧应力也需同步关注。

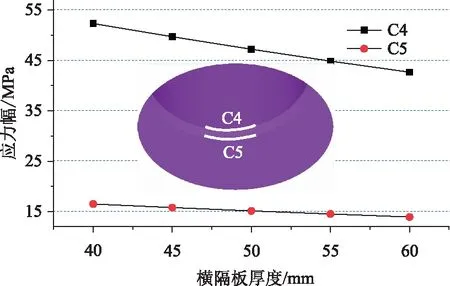

(1)UHPC层厚度

维持其他构造参数恒定,将UHPC层厚度以5 mm 的间隔从40 mm递增至60 mm,图12为UHPC层厚度改变对细节应力幅影响的曲线。可以看出,当UHPC层厚度增加时,横隔板侧与纵肋侧应力均会以线性衰减速率不断下降,横隔板侧斜率始终小于纵肋侧,其应力幅降低程度弱于纵肋侧。然而,二者效果均不显著,表明UHPC层对远离面板的细节疲劳性能改善并不明显。

图12 UHPC层厚度对应力幅的影响

(2)面板厚度

面板厚度对应力幅的影响如图13所示。可以看出,当面板厚度增加时,构造细节应力幅会不断降低,其中横隔板侧应力幅减小程度弱于纵肋侧细节,二者均不显著。同样表明面板厚度对远离面板的细节疲劳性能改善不明显。

图13 面板厚度对应力幅的影响

可见,面板厚度与UHPC层厚度对构造细节疲劳性能的改善效果相似,二者都是通过提高桥面刚度,扩散轮载作用区域,让OSBD更多组件参与受力,从而提高构造细节疲劳性能。

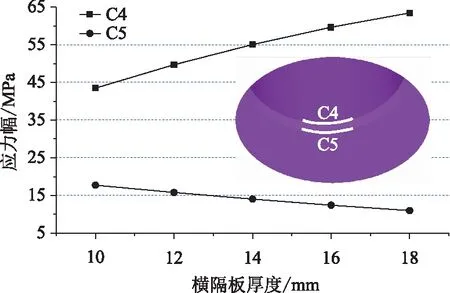

(3)横隔板厚度

Eurocode 3规范指出,钢桥面横隔板厚度不应低于10 mm。将横隔板厚度以2 mm间隔从10 mm不断递增至18 mm,对应的构造细节应力幅变化如图14所示。可以看出,横隔板侧应力随横隔板厚度增大而逐渐降低,但并不显著,这是由于横隔板厚度增大虽可减小面内应力,但同时也将加大面外二次应力。然而,当横隔板厚度增大时,纵肋侧应力会不断升高,且递增速率高于横隔板侧应力幅衰减速率。表明增加横隔板厚度会增强对纵肋的约束,进而增大纵肋侧应力。

图14 横隔板厚度对应力幅的影响

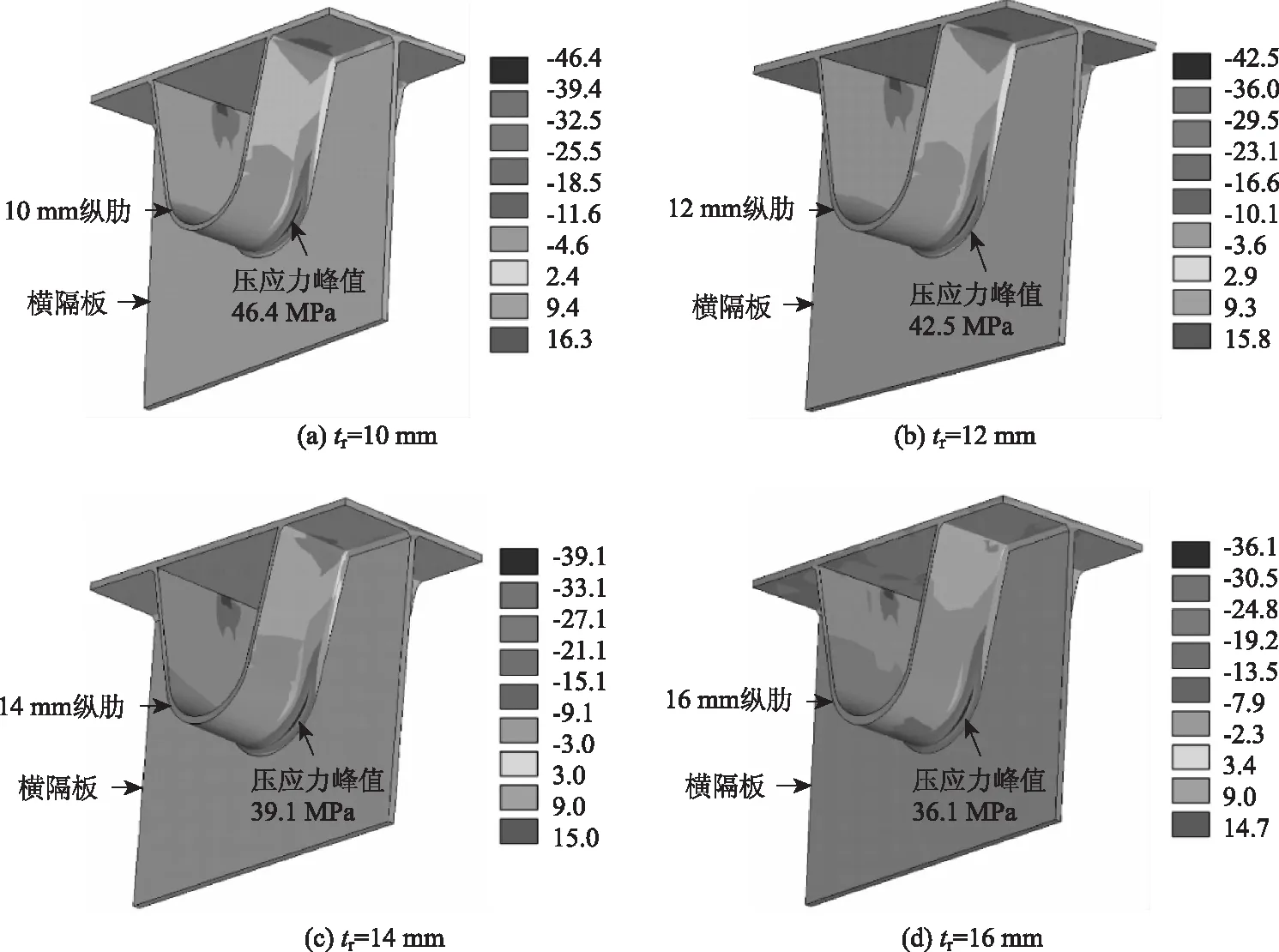

对于新型无切口OSBD,因纵肋侧应力幅显著大于横隔板侧,故需优先减小纵肋侧应力。因此,在确保钢箱梁整体稳定性与横隔板面内刚度的前提下,应尽量提高横隔板柔性,减小纵肋侧应力。从图14可以看出,10 mm的横隔板厚度是合理的,既符合Eurocode 3规范最小板厚,以确保稳定性,同时又可减小纵肋侧应力幅,且对横隔板应力幅影响不大。为进一步研究横隔板厚度对构造细节疲劳性能的影响机制,图15给出了纵肋侧细节在不同横隔板厚度下的应力云图(12 mm厚横隔板情况见图9)。可以看出,尽管横隔板厚度不一样,但纵肋侧细节均出现了显著的应力集中。当横隔板厚度增加时,纵肋侧应力峰值以线性速率增长,这和热点应力幅的情况相同。

图15 不同横隔板厚度下的纵肋侧应力云图(单位:MPa)

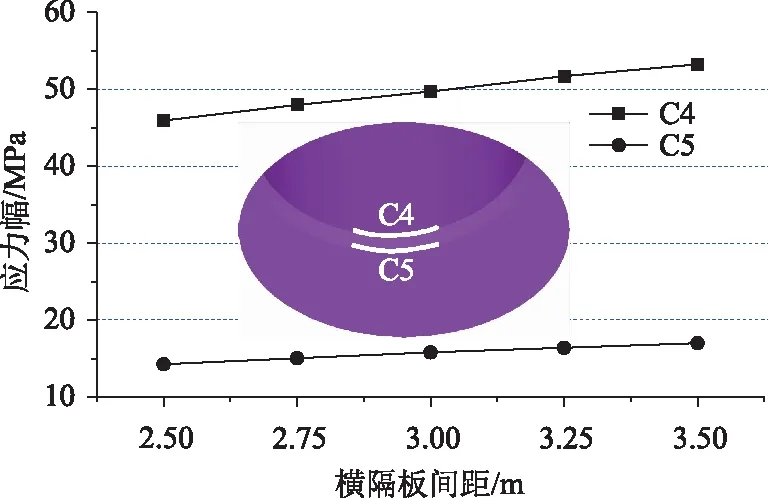

(4)横隔板间距

横隔板间距对应力幅的影响如图16所示,细节应力幅随横隔板间距增大而劣化。对于横隔板侧细节,减小横隔板间距可以降低因纵肋下挠而带来的横隔板二次变形,从而减小纵肋侧应力幅。此外,减小横隔板间距能提高桥面刚度,分散轮载作用面积,从而同时减小横隔板面内与面外应力分量。对于纵肋侧细节,当横隔板间距减小时,纵肋在横隔板区域的负弯矩效应会削弱,减小纵肋侧细节局部変形,从而降低应力幅,提高疲劳性能。

图16 横隔板间距对应力幅的影响

(5)纵肋腹部厚度

FHWA[6]中的OSBD算例分析表明,对于无UHPC层的无切口OSBD,当纵肋厚度增加至13 mm时,纵肋-横隔板接头才能获得无限疲劳寿命。为探讨疲劳性能受纵肋厚度的影响,通过纵肋腹部厚度的变化来研究细节应力情况。为有效降低桥面中性轴位置,将纵肋从腹部圆弧始点处往正底部线性增厚,以增强桥面整体刚度。腹部加厚的纵肋能提高纵肋刚度,与FHWA中的无切口OSBD设计思想相符。此外,该种变厚度纵肋还能增大纵肋跨度,使得横隔板与其他组件的焊缝数量有效降低。对于变厚度纵肋的制造加工,可将传统冷轧型方式替换为热轧方式,这样既能基于受力情况适当改变纵肋尺寸,还能减小因冷轧方式引入的残余应力[9]。

纵肋腹部厚度对应力幅的影响如图17所示,纵肋腹部加厚可有效减小纵肋侧应力幅,同时也能在一定程度上减小横隔板侧应力幅。其中,当厚度从8 mm递增至10 mm时,纵肋侧细节应力幅减小了11.5%。当厚度变化至16mm时,纵肋侧应力幅等于34.0 MPa,小于相应的截止应力幅36.4 MPa,能实现无限疲劳寿命。同时,图17的曲线斜率表明,当纵肋腹部厚度进一步加大,纵肋侧应力幅减小幅度不断变弱,纵肋的板厚效应降低。因此,在桥梁工程设计时,纵肋腹部厚度不可增大过多。对于横隔板侧细节,当纵肋腹部厚度加大时,其应力幅降低呈线性趋势,减小幅度远低于纵肋侧。图18给出了纵肋侧细节在不同纵肋腹部厚度下的应力云图(8 mm 纵肋情况见图9)。可以看出,各种纵肋腹部厚度下的纵肋侧均出现了显著应力集中,且应力峰值降低幅度随厚度增大而不断降低,与热点应力幅改变趋势基本一致。

图17 纵肋腹部厚度对应力幅的影响

图18 各种纵肋腹部厚度下的纵肋侧应力云图(单位:MPa)

(6)大尺寸纵肋

大尺寸纵肋能提高OSBD刚度,增强桥面力学协同效应,降低轮载局部应力。此外,大尺寸纵肋可大幅减少OSBD各组件间的焊缝接头,能有效减少焊接缺陷,降低制造成本,提高综合性能[23-24]。大尺寸纵肋高与开口宽均为400 mm,横桥向间距为800 mm。横隔板水平加劲肋离面板900 mm,超过两倍纵肋高度,符合无切口OSBD设计规定。

基于有限元分析,大尺寸结构纵肋侧与横隔板侧应力幅分别为52.7 MPa和15.0 MPa。相比于常规尺寸纵肋的无切口OSBD,横隔板侧应力幅减小了4.8%,而纵肋侧增加了6.1%。可见,即使大尺寸纵肋能提高桥面刚度,分散轮载作用范围,然而并无法提高纵肋-横隔板接头受力性能,因为无切口OSBD纵肋-横隔板接头疲劳性能由纵肋侧细节主导,而纵肋侧应力增加了。从图19的构造细节最大应力云图可以看出,焊缝接头处出现了显著的应力集中效应。相比于常规尺寸纵肋的OSBD,纵肋侧应力峰值增加了5.8%,而横隔板侧细节应力峰值略有减小。可见,构造细节应力峰值与应力幅随纵肋尺寸改变的规律相同。

图19 大尺寸纵肋-横隔板接头应力云图(单位:MPa)

5 结论

本研究提出了一种无切口正交异性钢-UHPC组合桥面,能简化制造工艺,提高经济性能。通过建立双尺度有限元模型获得了纵肋-横隔板接头的轮载应力响应,评估了疲劳性能,并探讨了构造参数的影响,可得下述结论:

(1)无论是纵肋侧还是横隔板侧细节,均出现了显著应力集中效应,纵肋侧应力梯度大于横隔板侧。应力最大点均不在纵肋正底部位置,而是与纵肋中心线成一定角度。

(2)对于横隔板侧细节,当轮载单根轴与横隔板存在一定距离时,应力响应曲线会产生一个显著的压应力谷值,故可据此识别轴组内的单根轴。当疲劳车轴组中心与横隔板相距0.9 m时,横隔板侧应力最大,为面内-面外组合效应。

(3)对于远离面板的纵肋-横隔板接头,UHPC层与面板厚度对其疲劳性能改善并不明显。增加横隔板厚度能减小横隔板侧应力幅,但会增加纵肋侧应力幅,横隔板厚度宜取10 mm。

(4)增大纵肋腹部厚度可有效减小纵肋侧应力幅,16 mm的纵肋腹部厚度可使得纵肋-横隔板接头实现无限疲劳寿命。