航空发动机用钛合金TC17疲劳失效研究

2021-09-08王金龙高斯博杨宇星杜凤鸣于静王静思大连海事大学轮机工程学院辽宁大连606大连测控技术研究所辽宁大连603

王金龙, 高斯博, 杨宇星, 杜凤鸣, 于静, 王静思 (.大连海事大学 轮机工程学院,辽宁 大连606; .大连测控技术研究所,辽宁 大连603)

钛合金TC17具有高强度、良好的耐腐蚀性、工作温度范围宽等优异性能[1-3],在工业领域主要用于制造各类机械设备核心零部件及回转类构件。在服役过程中,钛合金TC17零部件受到高频循环载荷的不断作用,极易引起疲劳失效。研究表明,钛合金TC17的疲劳失效主要起源于表面,并且在表面不存在明显的损伤或缺陷的情况下,此时引起疲劳失效的主要因素是机械加工后在零部件表面形成的微观加工缺陷。疲劳失效的发生是瞬时的,没有任何征兆,一旦发生将会带来巨大的经济损失,严重妨碍工业生产的正常进行,对相关零部件的再制造也有不可忽视的影响[4-5]。

目前已有学者进行了钛合金TC17疲劳失效研究。刘汉青等[6]以TC17为研究对象,进行了不同载荷频率下的疲劳试验,分析了钛合金TC17疲劳裂纹萌生机理,建立了薄弱取向晶粒区域尺寸的疲劳强度预测模型。李久楷等[7]分析了高温环境下TC17疲劳失效特征,发现高温不仅促进裂纹萌生,同样对疲劳裂纹的扩展有促进作用。田伟等[8]以缺口试验为基础,研究了不同缺口(缺口应力集中系数)对TC17钛合金拉伸性能和低周疲劳性能的影响。刘亮等[9]通过振动疲劳试验探究了激光冲击强化对带根部倒圆的TC17钛合金叶片一阶弯曲疲劳极限的影响。艾莹珺等[10]通过扫描电镜、粗糙度仪、X射线衍射仪等对孔壁表面完整性进行分析,研究孔挤压强化工艺对试样疲劳性能的影响。李全通等[11]通过弯曲疲劳试验对钛合金TC17的疲劳失效进行了分析,由于材料之间的差异,目前已取得的成果并不能完全适用于钛合金TC17,针对钛合金TC17的相关研究也尚未得到广泛的开展,表面粗糙度对钛合金TC17疲劳失效的影响尚不明确,相关实验数据及结果也较少。

本文利用超声疲劳试验系统对材料钛合金TC17进行疲劳试验,对试件的表面质量进行定量化测量。使用扫描电镜显微镜及能谱分析仪对试件断口进行观察,分析钛合金TC17疲劳失效特征及机理,明确引起失效的主要损伤形式。以经典的Basquin模型及Paris公式为基础,结合疲劳试验结果,提出TC17的S-N曲线模型,明确与材料TC17相关的参数,建立TC17疲劳寿命预测模型。

1 TC17疲劳试验

本文研究的材料为航空发动机压气机叶片材料钛合金TC17。热处理过程为:1)再结晶退火,840 ℃保温1 h,空冷;2)固溶时效处理,800 ℃保温1 h,水冷;3)保温8 h,空冷。使用万能拉伸试验机对试件材料进行力学性能检测,得到钛合金TC17的力学性能为弹性模量E=111.5 GPa,拉伸强度Rm=1 108.5 MPa,屈服强度Rp0.2=1 060.5 MPa,维氏硬度HV=360 kgf/mm2。试验中所使用的是标准“沙漏型”疲劳试件,试件最小截面的直径为3 mm,试件如图1所示。

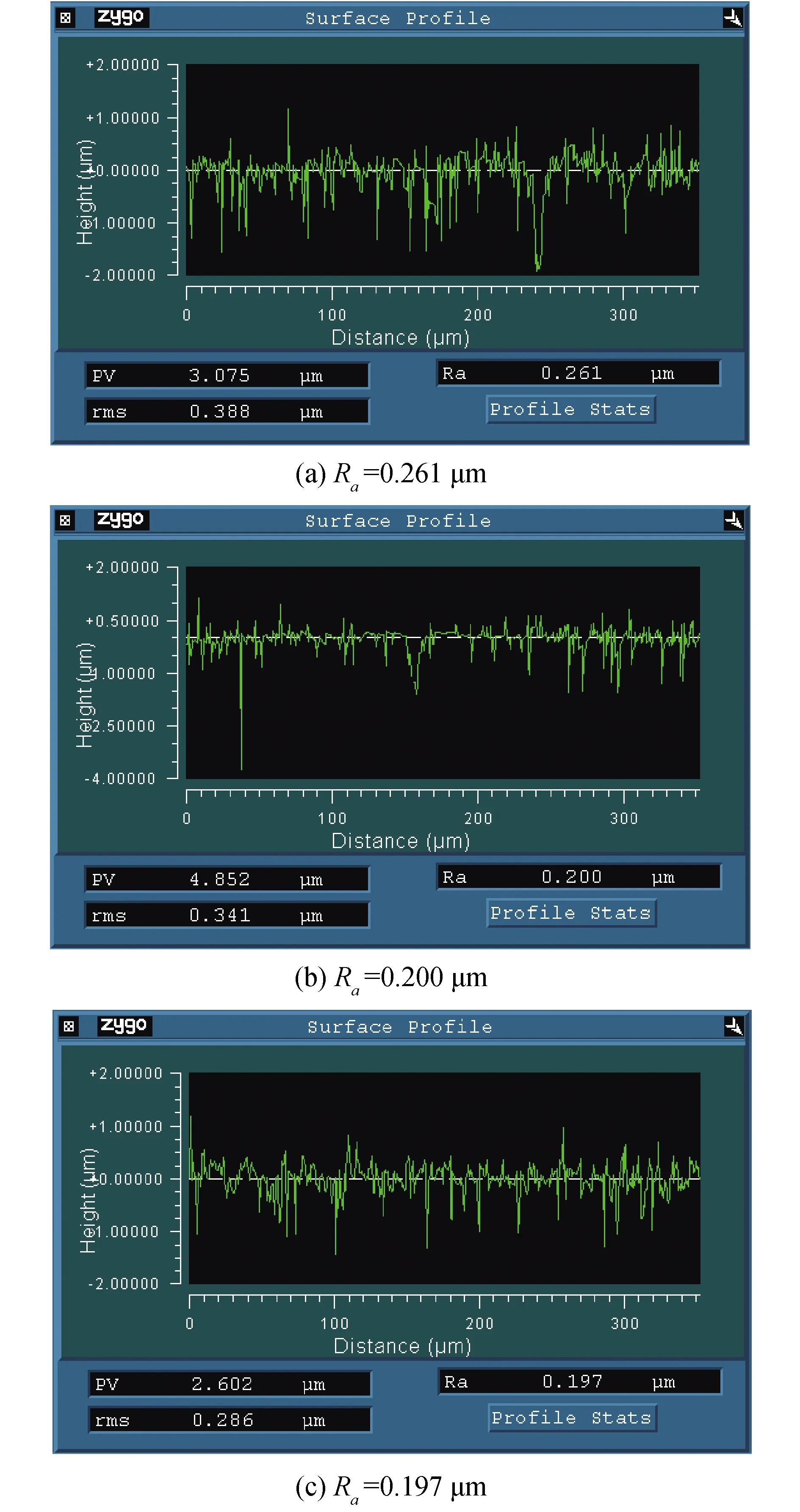

粗糙度能够实现表面加工沟壑尺寸的定量表征。加工沟壑在几何形状上可以等效为尖锐的微观裂纹,在外加载荷的作用下,沟壑的底部会产生明显的应力集中,并最终形成表面疲劳裂纹。表面粗糙度的变化会对试件及零部件的疲劳性能,尤其是条件疲劳强度产生明显的影响,降低材料抵抗疲劳失效的能力。使用表面轮廓仪对试件最小截面处的表面粗糙度进行测量,每个试件在最小截面处测量3个位置的粗糙度值,对3个位置的粗糙度取平均值,即为该试件的粗糙度值。图2所示为部分试件的表面粗糙度Ra测量结果。

图2 部分试件表面粗糙度测量Fig.2 The examples of the surface roughness measured by surface profilometer

超声疲劳试验系统是目前应用较广泛的疲劳试验系统之一,具有效率高、能耗低等优点。本文使用岛津USF-2000超声疲劳试验系统对钛合金TC17进行疲劳试验,试验系统如图3所示。

图3 超声疲劳试验系统Fig.3 Ultrasonic fatigue test system

试验中载荷频率为20 kHz±500 Hz,应力比为r=-1,即对称循环载荷。以钛合金TC17的基本力学性能参数为依据设定试验中的载荷大小,试验中的应力幅值σa设定为615~675 MPa,间隔为15 MPa。使用强空气冷却对试验过程中试件进行冷却,避免温升对试验结果产生影响。

2 疲劳试验结果及寿命分析

2.1 试验数据

如图4所示为试验数据分布情况,包括应力σa与相应的疲劳寿命Nf,其中有2个试件在疲劳寿命达到109周次后仍未发生断裂。

图4 疲劳试验结果Fig.4 Fatigue test results

图4中可以看出,应力-寿命数据的分布呈下降趋势,并且当疲劳寿命达到107周次附近时,应力-寿命的分布趋势逐渐变得平缓。因此可以将图4中的应力-寿命分为2个区域:第1区域,疲劳寿命小于107周次。此时应力-寿命曲线比较“陡峭”,斜率较大,且整体处于高周疲劳量级。同时,试验结果也显示,该区域中的疲劳失效均起源于试件表面;第2区域,疲劳寿命大于107周次。由于该区域的疲劳试验耗时较长,因此试件数量相对较少。此时的应力幅值为615 MPa,应力-寿命分布趋于“平缓”,并且有2个试件未发生疲劳失效。根据试验结果显示,已发生失效的试件,其疲劳失效同样起源于试件表面。根据疲劳强度的定义可知,一般试验时规定,当疲劳寿命达到109周次且不发生失效的最大应力。因此根据TC17疲劳试验结果可知,其疲劳强度为615 MPa。

2.2 粗糙度与寿命

根据试验数据,可以得到表面粗糙度Ra与疲劳寿命Nf之间的分布关系,如图5所示。

图5 不同寿命范围内粗糙度Ra与疲劳寿命Fig.5 Surface roughness Ra and fatigue life in different life range

图5显示,疲劳寿命与表面粗糙度Ra之间呈负相关,随着表面粗糙度Ra增大,疲劳寿命减小,该结论证实了表面粗糙度对TC17疲劳寿命的重要影响。根据图5可以看出,在超高周阶段和高周阶段,粗糙度与疲劳寿命之间的分布趋势相同,这表明可以用同一个公式对TC17不同粗糙度情况下的疲劳寿命演化规律进行定量描述。

2.3 应力强度因子计算

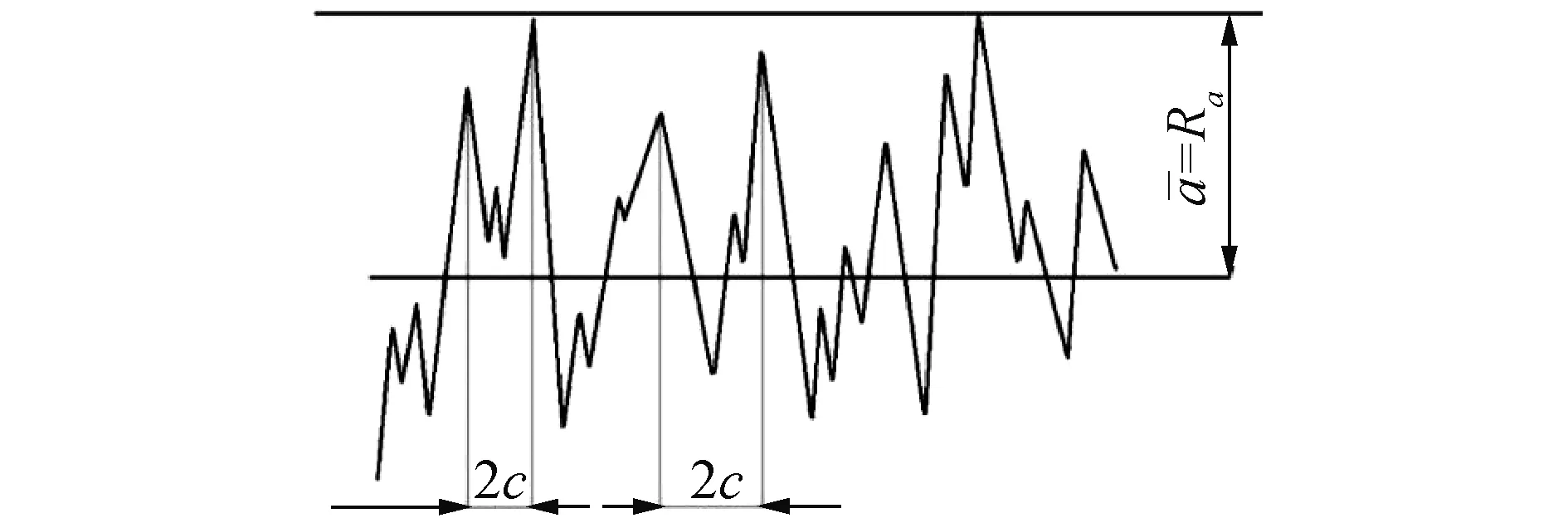

Murakami[12]将机械加工形成的表面微观沟壑等效为表面疲劳裂纹,实现了表面粗糙度与表面疲劳裂纹之间的定量转换。如图6所示为表面微观形貌,此时表面疲劳裂纹尺寸Sc、表面粗糙度Ra以及平均峰间距离2c之间关系为[12]:

图6 表面微观形貌Fig.6 Micro-geometry of surface

(1)

经过推导得到表面粗糙度与表面疲劳裂纹之间的等效转换模型[13]为:

Sc=2.97Ra

(2)

Murakai[14]以断裂力学为基础,提出金属材料疲劳裂纹萌生位置应力强度因子的计算模型:应力强度因子是描述裂纹尖端应力场强弱的重要参数,其中应力强度因子幅值ΔK为:

(3)

式中Y为位置参数,对于表面疲劳失效,Y=0.67。将式(2)代入到式(3)中,可以得基于表面粗糙度的应力强度因子幅值计算模型:

(4)

根据试验中对表面粗糙度的测量结果,可以计算得到不同表面质量情况下的应力强度因子幅值,如图7所示为应力强度因子幅值与疲劳寿命之间的分布。不同表面状态下的应力强度因子幅值与相应疲劳寿命之间基本满足负相关的关系,随着应力强度因子的减小,疲劳寿命增大。图7中的计算结果可以分为2部分,当应力强度因子幅值ΔK>1 MPa/m2时,应力强度因子与疲劳寿命之间的斜率比较“陡峭”,相应试件的表面粗糙度较大,平均表面粗糙度约为1.11 μm;当应力强度因子幅值ΔK<1 MPa/m2时,应力强度因子与疲劳寿命之间的斜率比较“陡峭”,相应试件的表面粗糙度较小,平均粗糙度约为0.33 μm。当表面粗糙度较大时,表面比较容易形成应力集中,粗糙度对疲劳失效的影响比较明显。而随着表面质量的提高,粗糙度值降低,表面粗糙度对疲劳失效的影响减弱,应力幅值的作用加强,因此应力强度因子幅值与疲劳寿命之间的关系变得趋于平缓。

图7 应力强度因子幅值ΔK与疲劳寿命NfFig.7 Stress intensity factor amplitude ΔK and fatigue life Nf

2.4 应力-寿命曲线

应力-寿命曲线是描述应力幅值与疲劳寿命之间定量关系的重要方法,而经典的Basquin模型由于计算简单,准确性好等优点被广泛应用于金属材料的S-N曲线连续下降部分的计算。Basquin模型可以表示为:

σa=σ′f(2Nf)b

(5)

式中:σ′f为疲劳强度系数;b为疲劳强度指数。针对不同的材料,模型中的未知参数不同,并且参数的变化会对S-N曲线模型产生明显影响。因此以Basquin模型为基础,结合钛合金TC17疲劳试验数据,针对钛合金TC17的S-N曲线拟合计算。采用非线性拟合算法来计算未知参数。拟合算法是采用连续曲线或解析表达式来表示离散数据和变量之间的函数关系。应用Matlab软件,经过拟合计算得到模型参数为:σ′f=756,b=-0.011 3,置信区间为95%。将上述参数代入到式(5)中,得到钛合金TC17的S-N曲线模型为:

σa=756(2Nf)-0.0113

(6)

连续下降部分如图8所示,可以看出根据式(6)得到的钛合金TC17的S-N曲线与试验数据满足相同的趋势线分布,考虑到金属材料疲劳寿命概率分布的特点,该模型能够用于钛合金TC17的应力-寿命曲线的定量表征。

图8 钛合金TC17 S-N曲线Fig.8 S-N curve of titanium alloy TC17

3 试验断口特征分析

3.1 高周疲劳失效断口特征

使用扫描电镜显微镜进行观察。图9所示为不同表面质量情况下的试件疲劳失效断口特征,此时疲劳寿命为高周阶段。疲劳裂纹起源于试件表面,疲劳裂纹扩展的宏观方向是从疲劳失效源向试件另一侧。在疲劳裂纹扩展区域能够明显的观察到疲劳辉纹及撕裂棱等明显的失效特征。当粗糙度较小时,在试件断口表面只能观察到一处疲劳失效源,而随着表面质量的变化,粗糙度增大,能够在断口表面观察到多处疲劳失效源。由机械加工形成的表面沟壑起到了“类裂纹”的作用,表面粗糙度越大则表示表面出现较深的加工沟壑的可能性越大。表面沟壑越深,底纹半径越小,在疲劳载荷的作用下,应力集中越明显。高应力集中会导致试件表面抵抗疲劳失效的能力降低,容易形成多个疲劳裂纹源。并且随着粗糙度的增大,疲劳裂纹萌生过程中失效源周围的基体材料塑性变形速率增加,加速了疲劳裂纹萌生,导致疲劳裂纹源周围基体材料形貌变差,并且形成多个疲劳失效源。由于多个失效源之间的距离较近,在疲劳裂纹萌生及扩展过程中极易发生干涉,最终导致失效源附近的断口表面出现大量的晶界断裂的现象。而对于单一失效源而言,则相应的断口特征较少。

图9 不同表面粗糙度试件的断口特征Fig.9 Characteristics of the fracture surface for the specimen with different surface roughness

当疲劳寿命处于高周阶段时,试验结果显示试件的断裂方式以穿晶断裂为主,能够观察到较多沿晶断裂形貌,宏观起伏大,呈冰糖状,在沿晶断裂面上可见明显的韧窝,如图10所示。

图10 穿晶断裂形貌Fig.10 Transgranular fracture

3.2 超高周疲劳失效断口特征

使用扫描电镜显微镜及能谱分析仪对超高周试件断口进行观察与检测,此时疲劳寿命为超高周阶段。如图11(a)与(b)所示,试件断口靠近表面的位置出现了类似“鱼眼区”的特征,但是通过观察发现,该特征与内部夹杂物引起的“鱼眼区”特征存在一定的差异。图11(b)中可以在表面观察到2个疲劳失效源,在疲劳失效的过程中,疲劳裂纹从2个失效源处起源并扩展,在扩展的过程中由于基体材料自身的缺陷,使2个裂纹源相遇并形成如图11(b)中所示的类似“鱼眼区”特征。使用能谱分析仪对该特征的不同位置进行检测,结果如图11(c)~(f)所示。可以看出,该特征的主要化学元素为钛元素Ti,并没有检测到大量其他元素的富集,这说明起因这种特征的主要因素是试件基体材料的缺陷。

图11 断口特征及能谱分析Fig.11 Characteristics of the fracture surface and energy spectrum analysis

如图11所示的疲劳裂纹扩展区域中可以看出疲劳裂纹的扩展方向,从失效源位置向试件另一侧扩展,当达到扩展区域与瞬断区域边界时试件发生疲劳断裂。在扩展区域中同样观察到了大量的疲劳辉纹与撕裂棱,这与高周疲劳失效特征十分相似。上述断口特征及现象证明了该试件的疲劳失效同样起源于表面,表面粗糙度是引起疲劳失效的主要原因。超高周断口微观形貌同样起伏较大,有穿晶断裂特征。虽然图9与图11所示的分别为高周疲劳失效与超高周疲劳失效的断口特征,但是2种情况下的失效特征基本相似,并且与传统的表面疲劳失效特征保持一致。这说明对于钛合金TC17而言,即使疲劳寿命达到超高周范畴,表面失效仍然是主要的失效形式,粗糙度是引起疲劳失效的主要损伤形式。

4 结论

1)针对钛合金TC17开展了疲劳试验,试验结果显示,TC17的疲劳强度为615 MPa,应力-寿命分布满足典型的连续下降型分布特征。

2)在高周疲劳范围内,钛合金TC17的疲劳失效均起源于表面,在疲劳裂纹扩展区域能够观察到明显穿晶断裂特征。随着粗糙度的增大,疲劳裂纹源周围基体材料形貌变差,并且形成多个疲劳失效源。

3)在超高周范畴内,钛合金TC17疲劳失效断口特征与高周疲劳失效断口特征相似,即使疲劳寿命达到超高周量级,疲劳失效仍起源于表面。

4)提出了基于表面粗糙度的应力强度因子计算模型。当表面粗糙度较大时,粗糙度对疲劳失效的影响比应力幅值对疲劳失效的影明显;当表面粗糙度较小时,粗糙度对疲劳寿命的影响减弱,应力幅值对疲劳寿命的影响增强。

本文下一步开展不同粗糙度情况下的疲劳试验,丰富试验数据,修正目前的疲劳强度计算模型,提高模型的准确性;并在疲劳强度计算模型的基础上,探索粗糙度与疲劳寿命之间的关系。