点火建压过程对药柱结构完整性影响试验研究

2021-09-08王增辉甘晓松胡可心王允勤曲星云

王增辉,甘晓松,付 鹏,胡可心,王允勤,曲星云

(中国航天科技集团有限公司四院四十一所 燃烧、热结构与内流场重点实验室,西安 710025)

0 引言

固体火箭发动机点火过程中,其压强迅速在几十至几百毫秒内上升到6~10 MPa左右[1]。这一快速建压过程很容易导致发动机药柱、绝热层、包覆层等部件的相对结构关系发生变化,引起结构或界面损伤,导致发动机爆炸[2-4]。目前,研究人员通过数值模拟方法对发动机点火过程中药柱变形过程进行了大量研究[5-7]。文献[8]利用三维有限元方法对一种自由装填式固体火箭发动机药柱在低温点火整个过程中的温度场、总位移、等效应力和等效应变进行了数值仿真,分析了在工作过程中药柱的结构完整性。文献[9]对双脉冲发动机第Ⅱ脉冲点火瞬态过程的流场进行了数值分析,并进行了发动机第Ⅱ脉冲点火试验。文献[10-11]针对大长径比固体火箭发动机燃烧室内流场进行数值分析,研究了发动机内压强、温度随时间变化规律及发动机内燃气的流动特性。上述研究结果主要集中在药柱本身的结构变形或结构破坏,很少涉及点火建压过程对药柱结构损伤的影响。

美国NASA在《空间飞行器设计规范》[12]一文中指出,药柱结构及其界面损伤是导致发动机工作失败的主要原因。由于点火瞬间燃烧室内会产生大量的烟雾、高温高压燃气,使得直接在发动机点火过程中测试药柱、包覆层等结构变化变得困难重重,因此研究人员普遍采用冷态高压气体来模拟燃烧室内的建压过程。文献[13]通过I脉冲燃烧室快速冲压试验,研究了轴向隔层式双脉冲发动机Ⅰ脉冲燃烧室点火建压过程中Ⅱ脉冲药柱和隔层的建压稳定后的变形情况,但未开展建压过程中的药柱损伤特性研究。文献[14]利用高速摄影机对快速充压过程中的药柱进行拍摄,研究了药柱变形与压强差的关系。该方法应用的药柱为长方体药柱,与发动机药柱有较大区别。文献[15]研制了固体火箭发动机冷态增压试验系统,应用嵌入式应变片对药柱内表面应力进行了实时测量。文献[16]使用工业氮气模拟固体火箭发动机工作中的压力分布,文献[17]用数值方法研究了激波管式快速充压系统中的三维流场和结构场。

本文介绍了一种模拟发动机点火建压过程的快速充压试验系统,该系统可在30 ms左右建立2~15 MPa压强,并通过节流控制阀精确控制建压时间和目标压强,可用于模拟真实发动机点火时的快速建压过程。本文研究了自由容积、节流孔径对快速充压系统建压时间的影响规律,并应用该系统研究了某发动机点火过程快速建压对药柱结构完整性的影响。

1 快速充压试验系统

1.1 系统结构及工作原理

快速充压系统由储气罐、快速响应电磁阀、测控系统、节流控制阀、试验发动机等组成,见图1。储气罐用于储存高压氮气,快速响应电磁阀实现高压氮气通路的快速打开,节流控制阀用于控制快速建压的时间,测控系统用于控制快速响应电磁阀并测试储气罐和试验发动机中的压强温度变化曲线。

图1 快速充压试验系统组成

快速充压试验系统的工作原理:根据试验发动机的自由容积和建压时间计算节流控制阀的孔径。选择合适的节流控制阀,打开电磁阀,气流进入试验发动机,模拟点火瞬态压强变化过程。经过瞬态过程后,储气罐、试验发动机和管道内压强达到平衡,实现了模拟瞬态建压过程的目的。本系统可以模拟自由容积0~80 L的试验发动机,30 ms左右建立2~15 MPa压强。

1.2 系统关键参数的确定

(1)建压时间

快速充压系统通过调节拉瓦尔喷管式节流控制阀孔径大小实现对建压时间的模拟。建压时间根据参考文献[18],并引入工程修正系数,得到最终的计算式如下:

(1)

式中S为节流孔径截面积,mm2;p0为发动机内初始压强,MPa;pR为目标压强,MPa;VF为试验发动机内自由容积,L;T为储气罐初始温度,K;t为充气时间,ms;k为比热比。

(2)建压延迟时间

建压延迟时间是指从电磁阀电源接通时刻到电磁阀流通面积增大到节流孔径面积的一段时间。在电磁阀开启的初期,阀门开度小于节流控制阀的开度,因此,此时的节流位置在电磁阀处。当电磁阀开度大于节流控制阀开度时,建压过程才能够按照设定值实现。

为实现电磁阀开度的迅速增加,有两种途径:一是提高每个电磁阀的响应速度,目前市场上可供选择的电磁阀响应速度一般是300~500 ms,因此,该方法研制难度大、周期长。二是通过并联电磁阀的方式,将电磁阀的开度可以迅速增加,在瞬间超过节流控制阀开度。根据实际工程经验,选择3个DN80耐压23 MPa的电磁阀,每个电磁阀打开时间为约为400 ms,最终将建压延迟时间缩短到40~50 ms。

1.3 试验系统建压特性分析

为研究系统建压特性,本文设计了30、50 L两种自由容积,φ20、φ30、φ40 mm三种节流孔径试验方案,试验结果如表1所示。理论建压时间由式(1)获得。

表1 试验结果

(1)目标压强对建压时间的影响特性

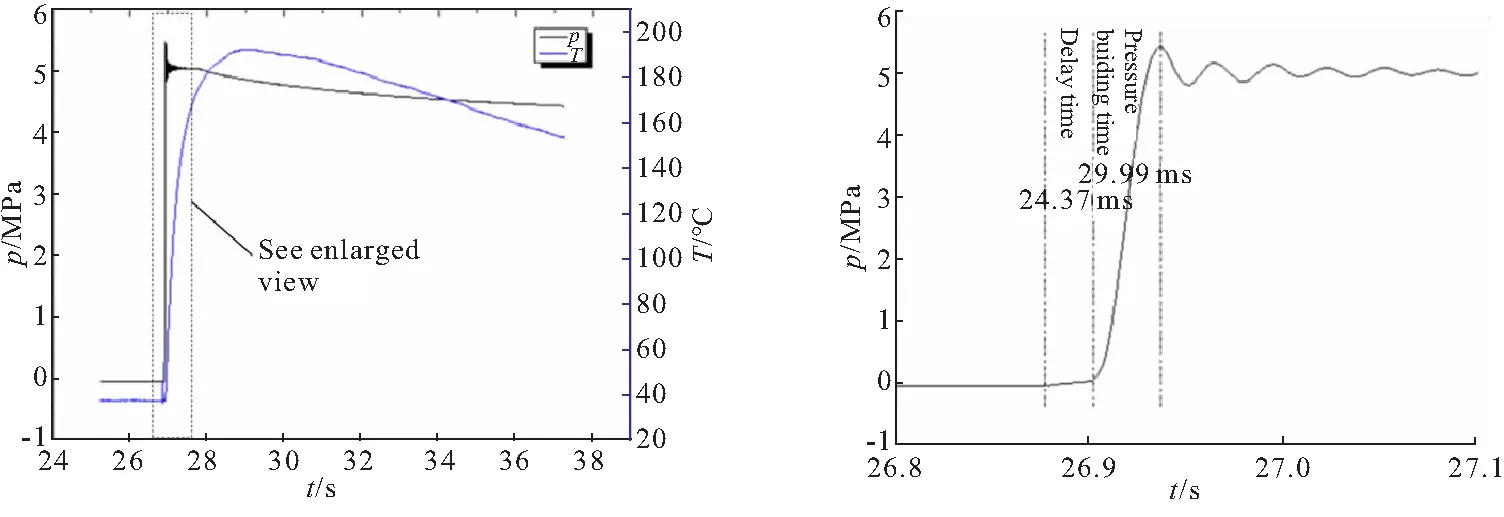

为研究建压时间与目标压强之间的关系,首先开展了3次试验,试验中保持节流孔径40 mm、试验件自由容积30 L不变,分别改变目标压强2、5、10 MPa。试验结果见图2~图4,图中左侧为试验数据的全局图,右侧为震荡段的放大图。

(a)Full curves (b)Detailed curves

(a)Full curves (b)Detailed curves

(a)Full curves (b)Detailed curves

从图2~图4可看出,在试验发动机自由容积和节流孔径不变的情况下,系统建压时间与目标压强基本无关。该过程解释为:假设储气罐压强为p,当高压氮气流入试验发动机时,在节流孔径处形成音速流,质量流率为m(流量与p成正比),当试验发动机压强达到0.528p时,节流孔径处的流速变为亚音速,质量流量不断减小(流量与压强差成正比,压强差与p成正比),进入试验发动机内的气体总质量为m(总质量与p成正比),因此所用充气时间非常接近。但当节流孔径太小或者试验发动机的自由容积太大时,由于节流孔径中的流动状态与理想气体有一定差距,因此该状态下的充压时间会出现一些偏差。

(2)节流孔径对建压时间的影响

为研究节流孔径对建压时间的影响,保持自由容积(30 L)和目标压强(10 MPa)不变,改变节流孔径大小,分别选用20、30、40 mm的节流控制阀,开展3次试验。试验获得的建压时间分别为119.2、53.3、29.68 ms(见表1)。结果表明,当节流控制阀孔径缩小时,建压时间变长。

(3)自由容积对建压时间的影响

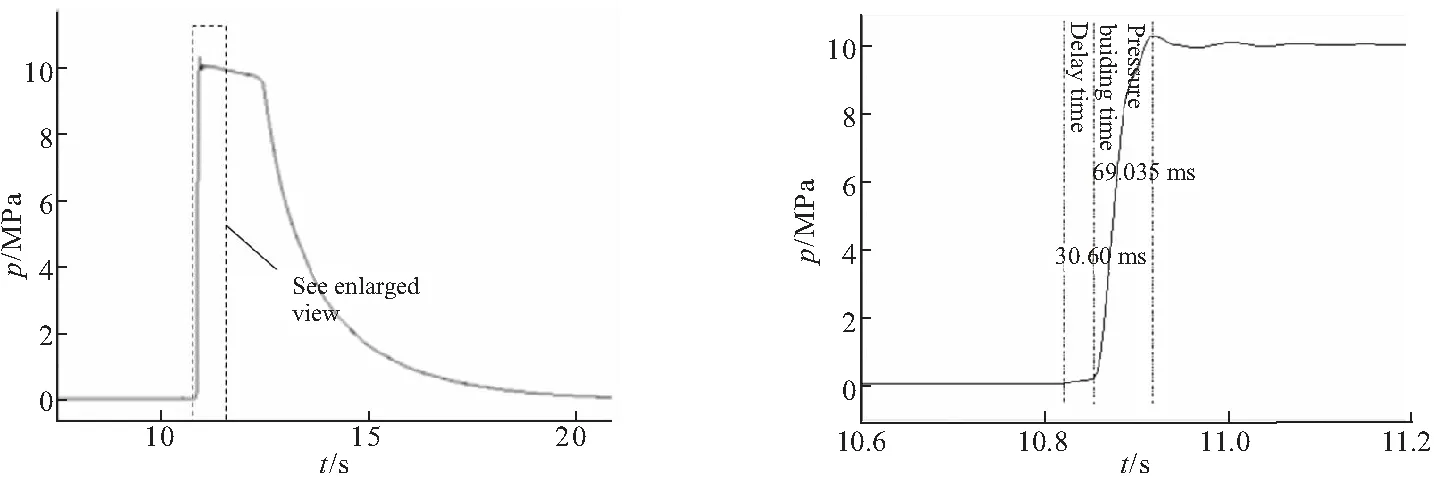

为研究自由容积对建压时间的影响,保持目标压强(10 MPa)和节流孔径(40 mm)不变,对自由容50 L的试验发动机进行快速充压试验,见图5。结果表明,当自由容积从30 L增加50 L时,建压时间增加。

(4)建压模拟特性分析

通过对比上述试验数据,可发现每次试验都有延迟时间(见图2~图4),这个延迟时间是由于电磁阀打开过程中,有效孔径小于节流阀孔径导致的。

(a)Full curves (b)Detailed curves

每次试验建压后有1 s左右的稳定时间段,即图2中的平衡段,该段压强与预设值误差极小,说明这种平衡式快速充压系统能够按照预定值实现试验目的。建压时间控制误差小于0.98%,满足目前试验需求。在平衡段内由于温度变化不大,该段区域内的压强基本保持恒定。在平衡段后为下降段,由于试验发动机内的高纯氮气温度下降,试验发动机内的压强开始下降。

压强震荡:在平衡段的前端为震荡段,建压速度越快,建压顶点部位震荡越大,建压速度越慢,建压顶点部位的曲线就越平缓。见图2、图5。

压强上升特性:建压曲线的前段斜率较大,曲线的后段斜率较小,原因是初期的节流阀喉径处的流速是超音速,后期的流速是亚音速。具体见图5。在建压时间较短的试验曲线中,这种规律不明显,见图2~图4。

建压过程中的温度变化:表1中,测试到的温度曲线一般在190~200 ℃之间,最高温度点为205 ℃。说明在快速充压的过程中温度升高很明显,对火工品的安全性有影响,可能导致某些药柱意外点燃。因此,试验过程中需要做一定的安全防护。

2 点火建压过程对药柱结构完整性影响的试验

某型地面发动机在点火初期即发生爆炸,经初步推断,认为可能是由于发动机在快速建压的过程中包覆层撕裂导致的。为了验证该推断,需要进行不同建压速度的试验研究,因此设计了2种试验,另一种是缓慢增压,排除缓慢增压导致包覆层撕裂的可能性,另一种是应用快速充压系统,模拟点火建压过程,验证不同建压速度对包覆层损伤的程度。通过试验系统的特性可知,本次试验需要选用对应的节流阀实现3种不同的点火建压速度,调节储气罐压强实现压强控制。在整个试验过程中,试验发动机的自由容积保持不变。为防止发动机意外燃烧,在推进剂表面涂抹了限燃层。

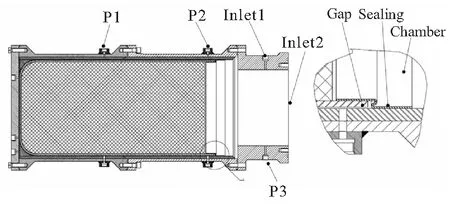

试验发动机采用自由装填包覆药柱,但由于发动机本身机械结构的原因,在包覆层的后端与发动机壳体之间形成了部分密封结构,导致发动机内形成两个腔:间隙腔和充气腔。试验过程中,通过人工胶粘法模拟该结构。间隙腔的间隙约0.5~0.7 mm。间隙腔是燃气无法到达的区域,充气腔是发动机工作时燃气充填的区域,见图6。

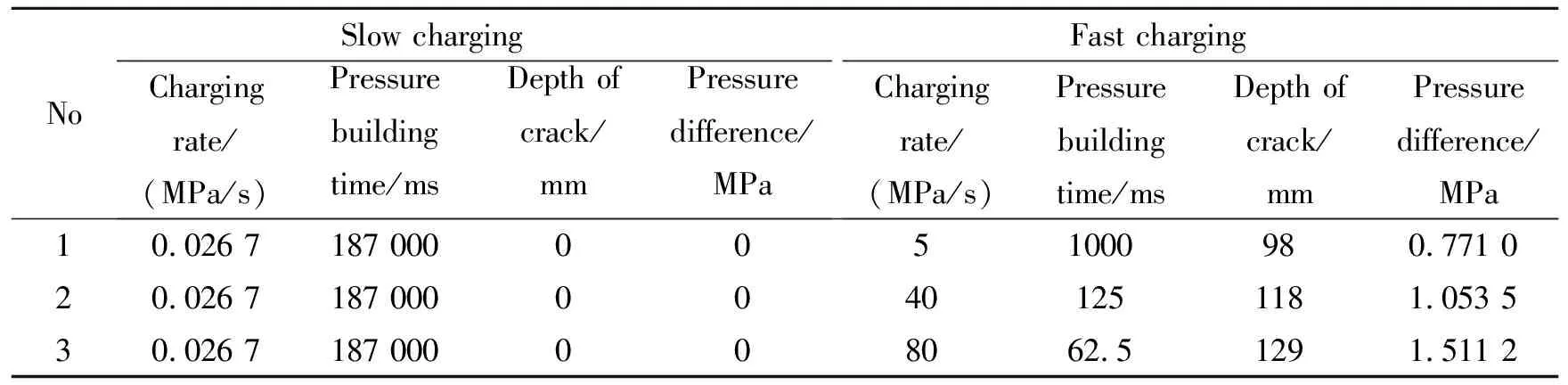

试验方案:针对3个自由装填式的推进剂,首先进行慢充试验,然后进行快充试验。

慢充试验:通过充气口1给发动机内缓慢充气,充气速率0.026 7 MPa/s,对应的建压时间187 000 ms,压强到5 MPa停止,保压30 min,排放气体,在试验过程中,用压差传感器测量间隙腔和充气腔内的压差。试验完成后对3个推进剂进行探伤。

快充试验:用快速充压试验系统对试验发动机进行快速充压,充压速率分别为5、40、80 MPa/s,对应的建压时间分别是1000、125、62.5 ms。目标压强均为5 MPa。试验结束后,对3个推进剂进行探伤。

图6 试验发动机

试验结果见表2。表2中的试验数据表明,慢充试验时,所有药柱均未出现裂缝,原因是气体会慢慢泄露至间隙腔,使得两个腔内压强保持一致,见图7。当进行快充试验时,3次试验均出现裂缝,而且随着建压速度的提高,裂缝深度越深,见图8~图11。在3次快充过程中,两个腔体内均出现了压差,建压速度越快,压差越大,导致的裂缝也相应变大。

表2 试验结果发动机药柱损伤试验结果

(a)Charging rate of 0.026 7 MPa/s (b)Charging rate of 5 MPa/s

(a)Charging rate of 0.026 7 MPa/s (b)Charging rate of 5 MPa/s

图9 药柱1裂缝局部放大图

(a)Charging rate of 0.026 7 MPa/s (b)Charging rate of 40 MPa/s

(a)Charging rate of 0.026 7 MPa/s (b)Charging rate of 80 MPa/s

可见,当发动机充压速率大于5 MPa/s时,药柱与包覆层撕裂。因此,该发动机在点火初期,初始燃面远超出设计值,最终导致发动机爆炸。

3 结论

(1)设计了一套快速充压试验系统,能够模拟发动机冷态快速建压的过程,最短建压时间为30 s,建压时间控制误差小于0.98%,最高压强15 MPa,试验验证的最高压强为10 MPa,可模拟的发动机最小自由容积为0~80 L。30 ms可建立2~15 MPa压强,满足现有各种常规发动机的试验研究需求。冷态快速充压试验时测到的试验发动机内最高温度为205 ℃,需要对推进剂表面进行阻燃处理,防止引燃推进剂。快速充压试验系统的特点有:在节流控制阀孔径、试验发动机自由容积不变的情况下,气流平衡式的快速充压系统模拟的建压时间将不变,也就是建压时间与目标压强无关;通过改变节流阀孔径,可以精确控制建压时间。

(2)应用该系统对某试验发动机进行了快速充压模拟试验,通过控制建压速率,分别模拟了4种充压速率下的药柱损伤特性,对每种充压速率的药柱进行了CT检测。试验表明,当充压速率分别为:5、40、80 MPa/s时,对应的药柱包覆层脱粘深度分别是98、118、129 mm,出现药柱包覆层脱粘的情况,使得初始燃面增加,是导致发动机爆炸的主要原因。