醋片料仓接收器脉冲反吹装置监控系统设计

2021-09-07王天虬张立新

王天虬,张立新

(南通醋酸纤维有限公司电仪维修部,江苏南通 226000)

0 引言

醋片又称二醋酸纤维素片(C2H4O2),常作为烟用丝束的生产原料。木浆纤维经醋化、水解、沉析、干燥等工艺生产过程,由罗茨风机风送至醋片料仓,料仓在醋片生产中起存储、贮藏的作用。

醋片接收器采用切向导入式旋风分离器结构,含干燥醋片的气流以15~18 m/s速度沿切向进入接收器,气流由直线变为圆周运动,大颗粒醋片受惯性力的作用逐步下沉,由分离器底部的旋转喂料阀送入料仓。旋转下降的外旋气流不断向中心部分流入,形成内旋流,内旋流携带粒度细、密度小的醋片粉尘旋转向上,经滤袋过滤后,排入大气。醋片粉尘长时间积聚在滤袋上容易造成过滤性能降低,接收器内部压力升高,最终导致滤袋破损,粉尘进入大气,造成严重的环境问题,因此需要脉冲反吹装置对滤袋进行清理。

脉冲反吹装置广泛采用,对装置及其运行效果的监控成为研究热点[1-3]。张大志等设计了基于PLC的远程I/O系统,对温度、压力实时监控[4]。潘云等设计了矩阵控制模式,减少了开关量的控制点数[5]。刘凯丽研究了基于数字图像处理布袋除尘器检漏技术,准确定位布袋破损位置[6]。本文设计了基于200PLC和KTP1200触摸屏的新型脉冲反吹装置监控系统,3051压力变送器实现对气源压力的监控;采用PROFIBUS-DP总线将装置参数传给触摸屏;利用PMT2型粉尘变送器作为辅助装置,监控接收器内部。

1 接收器及反吹装置结构

醋片接收器安装在料仓顶部,内部分为净气区、布袋区、醋片收集区。接收器布袋区共16个小室,对应16只脉冲电磁阀进行吹扫,每个小室中有72个滤袋进行干式过滤。脉冲电磁阀是脉冲反吹装置的核心部件,控制反吹气源的通断,ASCO控制器控制脉冲电磁阀的脉冲信号。电磁阀工作时,控制器向电磁阀线圈输入时长为1 s的正向脉冲信号,电磁阀打开,压力为0.6 MPa的压缩空气经过文丘里管进入对应的小室,将附着在滤袋上的醋片粉尘吹回醋片收集区。

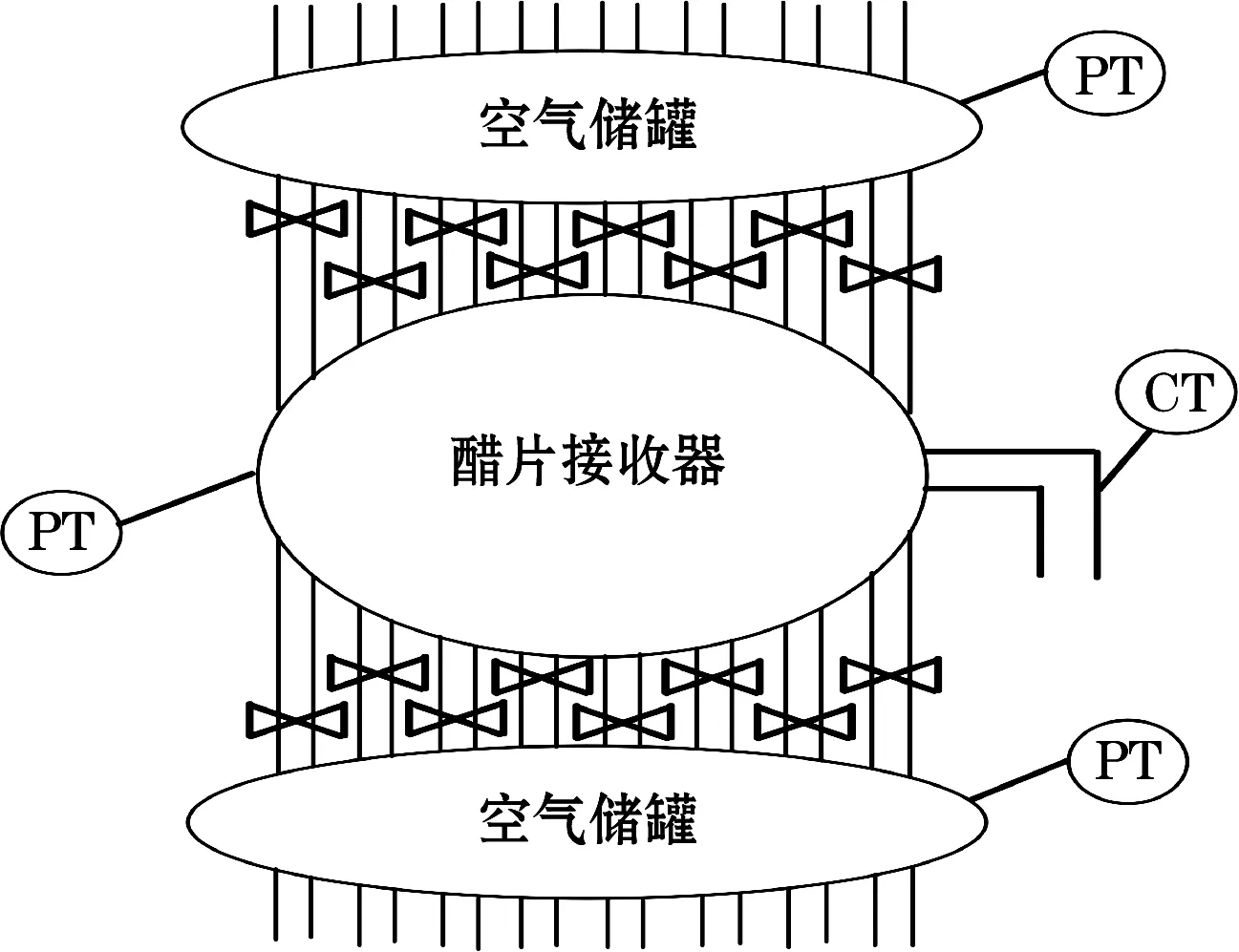

如图1所示,16只电磁阀分为2组分别装在接收器东、西两侧。反吹装置由西侧第1只电磁阀开始,每隔4 s打开下一只电磁阀,直到东侧最后一只电磁阀工作完毕构成循环,同一时刻仅有一只电磁阀打开。东侧与西侧各装有椭圆型空气缓冲罐,分别向东、西两侧8只电磁阀提供压缩空气。

图1 接收器及反吹装置示意图

2 监控系统设计

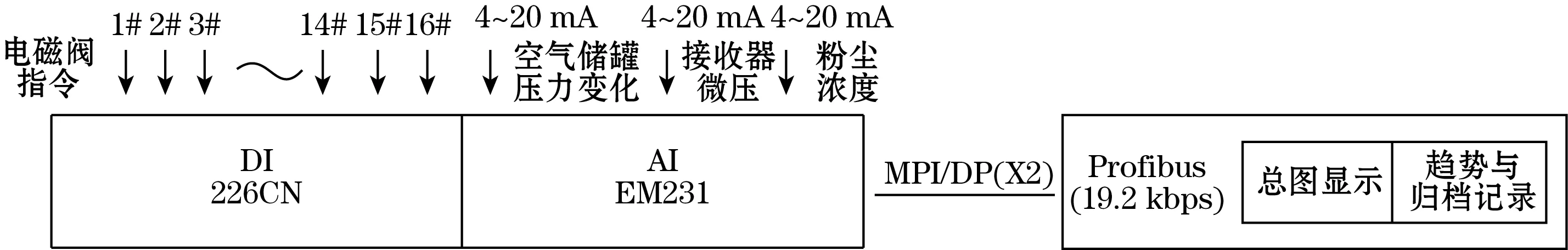

本文设计的监控系统由200PLC、压力变送器、粉尘变送器、KTP1200触摸屏构成。其中200PLC作为系统的主控单元,负责读取来自现场4台变送器的电流信号,经检测算法计算后,结果通过PROFIBUS-DP的通信方式传递给触摸屏。系统整体结构框图如图2所示。

图2 脉冲反吹装置监控系统框图

2.1 PROFIBUS-DP总线的通信协议

PROFIBUS协议能周期性地实时响应新任务。数据链层中数据帧的传输过程分为数据链路建立、帧传输和链路释放3个阶段[7],数据链路的建立遵循令牌总线和主从方式,即持有令牌的主站获得总线控制权,主站发出命令,从站给予响应,在主站未发出终止命令之前,从站可以持续发送多个数据帧。主站与从站间的传输帧格式如图3所示。

图3 PROFIBUS-DP帧格式

F、A、C为帧标志字段、分别表示从站地址、命令和控制信息[8]。PKW和PZD共同构成了信息字段,PKW为读写控制字,PZD为存储器的具体控制值和状态字,一般长为2~10 B,FCS为帧校验字段。本设计中,PLC作为主站将变量存储器内的字数据VW37向从站发送,任务代号为7H(写参数,单字),控制字为9C7FH,数据值为7D00H(32000)。

2.2 系统外围电路设计

如图4所示,电磁阀指令由ASCO控制器E909PB16MU发出,与双触点型继电器构成电磁阀指令系统。ASCO控制器的16路输出分别驱动16只继电器线圈,继电器主触点接入220 V回路控制电磁阀启停,副触点接入24 V回路,作为DI信号接入PLC。电磁阀打开持续1 s,相邻电磁阀间隔3 s,开闭信号经继电器回路可以同步传给PLC。

图4 电磁阀指令信号回路

粉尘变送器采用PMT2型变送器,变送器安装于醋片接收器的出风管道上,在滤袋破损时检测醋片粉尘浓度,作为辅助设备监测脉冲反吹装置运行效果。PMT2型变送器根据粒子所带电荷数给出电流信号输出。本文检测目标为醋片粒子,选择量程为5~1 000pA,即电荷的感应电流为1 000 pA时变送器输出20 mA。

2.3 PLC电路设计

本文选用的PLC型号为226CN6ES7216-2BD23-0XB8,共24路数字量输入,256个高速定时器,9.6、19.2、187.5 kbps 3种PPI/T波特率可供选择。变送器驱动电压、驱动电流分别为24 V、4~20 mA,模拟量输入模块选择4个模拟量通道的EM231,转换精度为12位,转换时间为0.25 ms,极限输入电压为30 V,极限电流为30 mA,满足变送器的驱动要求。为提高测量的精度与响应速度,输入模块DIP拨码开关设置为单极性on、on、off。

利用226CN自带的24 V电源作为继电器辅助触点电源,24 V电源经继电器接入PLC数字量输入通道构成检测回路,继电器触点闭合时,电磁阀指令信号送入控制器。对空气储罐压力的检测采用3051型压力变送器,校准范围为0~1 034.214 kPa,现场实测电磁阀动作时,空气储罐压力变化范围是480~580 kPa。3051压力变送器为两线制变送器,24 V电源正极接入变送器,变送器回线接入模拟量输入通道正极,采用HART475手操器对变送器进行组态,4 mA与20 mA分别对应量程上下限值450 kPa与600 kPa。

2.4 触摸屏通信设计

触摸屏作为上位机,是将测量结果反映给用户的媒介,对测量结果有准确性与即时性的要求。KTP1200触摸屏支持的通信方式MPI、TCP/IP、PROFIBUS-DP,为减少系统复杂度,尽可能减少设备数量,采用PROFIBUS-DP通信方式,使用主从模式,即一个主设备PLC与一个从设备触摸屏间通信,触摸屏地址为1,PLC地址为2,物理链接采用PROFIBUS-DP电缆,主站与从站的通信波特率为19.2 kbps,对于高频长距离通信,防止传输时在DP电缆末端形成反射波[9],干扰原信号传输,在末端加入终端电阻220 Ω,并且为了确保电缆内A、B信号的相对关系,加入390 Ω偏置电阻,以吸收传输线上的反射波,增强信号强度[10]。

3 系统软件设计

3.1 监测算法设计

东侧、西侧压缩空气压力变送器选取模拟量输入通道1和通道4,地址分别为AIW0和AIW6。变送器输出电流4、20 mA对应数字量为6 400、32 000,代表着压力值450、600 kPa,空气储罐压力下降的波谷,代表着电磁阀打开,压缩空气吹扫正常,因此对压力下降的监测成为电磁阀打开的主要判据。西侧电磁阀打开时,对应西侧压力变送器地址AIW6数值从28 586下降为11 520,认为在压力低于设定值时电磁阀打开,地址Q2.1输出1,同理东侧电磁阀打开时Q2.2输出1。第1至16个电磁阀的指令信号对应的地址为I0.0至I1.7,动作信号对应的地址为Q0.0至Q1.7。PLC的数字量输入端I得到信号时,启动通电延时定时器TonX(X=33~36,97~100,37~44),定时时间为4 s。如图5所示,单个电磁阀动作情况的判断过程如下:在定时4 s内,Q2.1或Q2.2输出为1时,复位对应的定时器TonX,代表着电磁阀打开,Q2.1或Q2.2与定时器的使能端辅助触点串联,使电磁阀输出Q动作,串联的目的是使每个电磁阀的动作在检测周期内能唯一地显示在触摸屏上,这样能在触摸屏上精确地观察到每个电磁阀的动作情况。定时时间结束,Q2.1或Q2.2没有复位定时器,则将定时器的输出T赋给Q并自锁,电磁阀未动作得以记录下来。

每个电磁阀的判断程序启动前,由电磁阀指令信号I复位前一个电磁阀的定时器,这样保证了在每个电磁阀判断程序运行时,对应的定时器都处于计时起点。整个系统16个电磁阀的监测算法流程图如图5所示。

图5 监测算法流程图

3.2 趋势记录与报警记录程序设计

趋势图记录每个电磁阀开关周期内变送器压力的变化情况,在单个电磁阀的判断程序内,变送器压力动作信号Q2.1或Q2.2有输出时,压力值存储在变量存储区内,由传送指令赋值给每个电磁阀的字变量。变送器压力的测量值在转换前需要依据式(1)进行量纲的转换,由无量纲的测量值转换为kPa为单位的压力值。

(1)

式中:p为测量压力值;x为AI卡读到的计算值。

在定时器计时时间内电磁阀仍然没有动作,此时需要给出报警信号至触摸屏。在组态软件博途15中,报警触发变量只能是字变量,因此将模拟量10传送给字变量地址VWx(x=63、65…93)作为报警触发变量。

4 触摸屏KTP1200组态设计

在画面中添加电磁阀图形、按钮控件、用于显示数值的I/O域、用于显示曲线的趋势视图、用于显示报警的报警视图,如图6所示,触摸屏首页为16个电磁阀总画面、粉尘浓度、旋风分离器压力、报警复位按钮;6个分页为东侧1~8号电磁阀、西侧1~8号电磁阀动作曲线、粉尘浓度、接收器压力、东西侧空气储罐压力以及报警记录画面。

图6 触摸屏首页画面

电磁阀外观链接布尔型输出变量Q0.0至Q1.7,变量值为0时显示绿色,变量值为1时显示红色,电磁阀显示红色时就表示该阀在监测周期内未动作。按钮控件的事件选项内,在单击时设置激活页面函数,这样在按下时能切换至分画面,方便维护人员分析数据。I/O域设置为十进制输出,在控制器内执行量纲转换程序后的变送器值能正确显示在I/O域内。趋势视图内添加数据源xValve_Trend、separator_pressure、dust,将数据趋势准确记录在视图中,其中电磁阀动作时的压力曲线为周期性尖峰状脉冲。在模拟量报警中添加valve_alarm报警触发变量,如前文所述,报警触发变量的地址为VWx(x=63、65…93),设置为大于5时,报警被触发,此时的报警内容就被显示在报警视图中,同时记录在以Alarm_log为文件名的文档中。

5 实验验证

现场压缩空气储罐取压点位于第4个与第5个电磁阀之间,采用膜片式压力表测量电磁阀开关时压力的变化范围,具体数值如表1所示。由数据可知,压力变化的感知量随着阀与取压点距离的增加而衰减,为了保证所有的电磁阀打开时都能被监测算法捕捉到,程序内阈值压力设为530 kPa(即小于20 053)时,Q2.1或Q2.2变为1。

表1 电磁阀打开时压力变化值、与取压点距离(压力表测量)

根据实测结果,导压管距离大于2 m时,测得的压力变化值会进一步衰减,因此为了减小变送器安装位置对测量的影响,现场压力变送器的安装应与空气储罐之间的距离小于50 cm,并保证导压管的长度小于1 m。

现场采用9316屏蔽电缆作为信号电缆,定时器计时时间等于E909PB16MU控制器设置的相邻电磁阀打开周期。实测后发现,电磁阀的动作能被准确监测到并能及时显示在触摸屏上,对于故障电磁阀,能在画面上准确记录,并能触发报警变量将报警内容、时间记录在Alarm_log文件中,其余各压力变送器显示值与HART475手操器的读取值一致。

6 结束语

本文提出了一种醋片料仓接收器脉冲反吹装置监控系统,通过对电磁阀指令电路、PLC控制电路、触摸屏组态以及监测算法的设计,实现了对醋片料仓接收器反吹装置及接收器运行情况的监控。实验结果表明,该系统能准确监测脉冲反吹装置的运行情况,并且能将接收器的运行状况反映在触摸屏中,为高效生产提供参考。