基于视觉的螺纹质量管控系统

2021-09-07李华平许宝卉

李华平,刘 超,许宝卉

(1.重庆工程学院软件学院,重庆 400056;2.贵州航天电器股份有限公司,贵州贵阳 550009;3.运城学院机电工程系,山西运城 044000)

0 引言

螺钉是一种常见的紧固配件,在机械、电器、连接器等行业广泛使用。螺钉材质通常为金属或塑胶、呈圆柱形。螺纹大径尺寸与光杆缺陷因素是影响零部件间能否稳固连接与紧固的关键因素[1]。为更大程度保障装配质量,需对螺纹进行检测以提升产品品质。通常情况下,螺钉是一种用量较大的紧固配件,企业需投入大量的精力和资源,通过人工作业检测螺纹的特性来保障紧固质量。常规的接触测量方式费时耗力、一致性差且检测精度低。因此,需开发一种快速、稳定、高效的螺纹质量管控系统[2-3]。

机器视觉利用机器代替人眼来做测量和判断,实现高精度、可重复测量。基于视觉技术的在线检测、缺陷识别等在工业、农业、航空航天等领域广泛应用[4-6]。此外,非接触测量已成为螺纹质量管控的研究热点[7-8]。LabVIEW是一种开发速度快、通信接口丰富、集成度高的基于G语音开发软件[9-10]。IMAQ Vision是LabVIEW内置视觉开发工具包,图像处理函数丰富。基于IMAQ Vision能够快速开发出各种机器视觉系统[11-12]。因此,设计基于LabVIEW与IMAQ Vision的螺纹质量视觉管控系统,实现螺纹大径与光杆缺陷的非接触式检测。

1 系统构成及实现原理

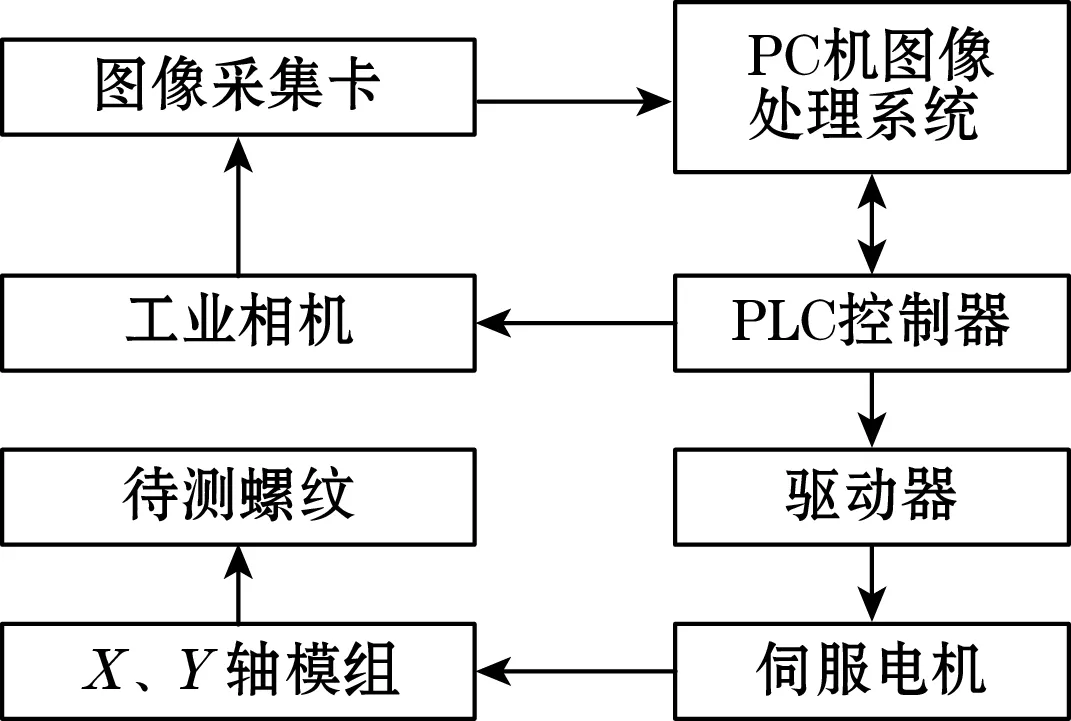

螺纹质量检测系统的构成硬件包括视觉系统(工业摄像机、镜头、光源)、PC机构成的图像处理系统、缺陷识别系统、运动执行机构及PLC控制系统,总体框架如图1所示。螺纹检测精度需求为0.01 mm。根据精度需求,选择某500万像素面阵工业相机,CMOS芯片、帧率为14帧/s;镜头选用焦距为25 mm的定焦镜头;为准确测量螺纹尺寸,选择平行背景光作为光源照明系统。

图1 系统总体结构图

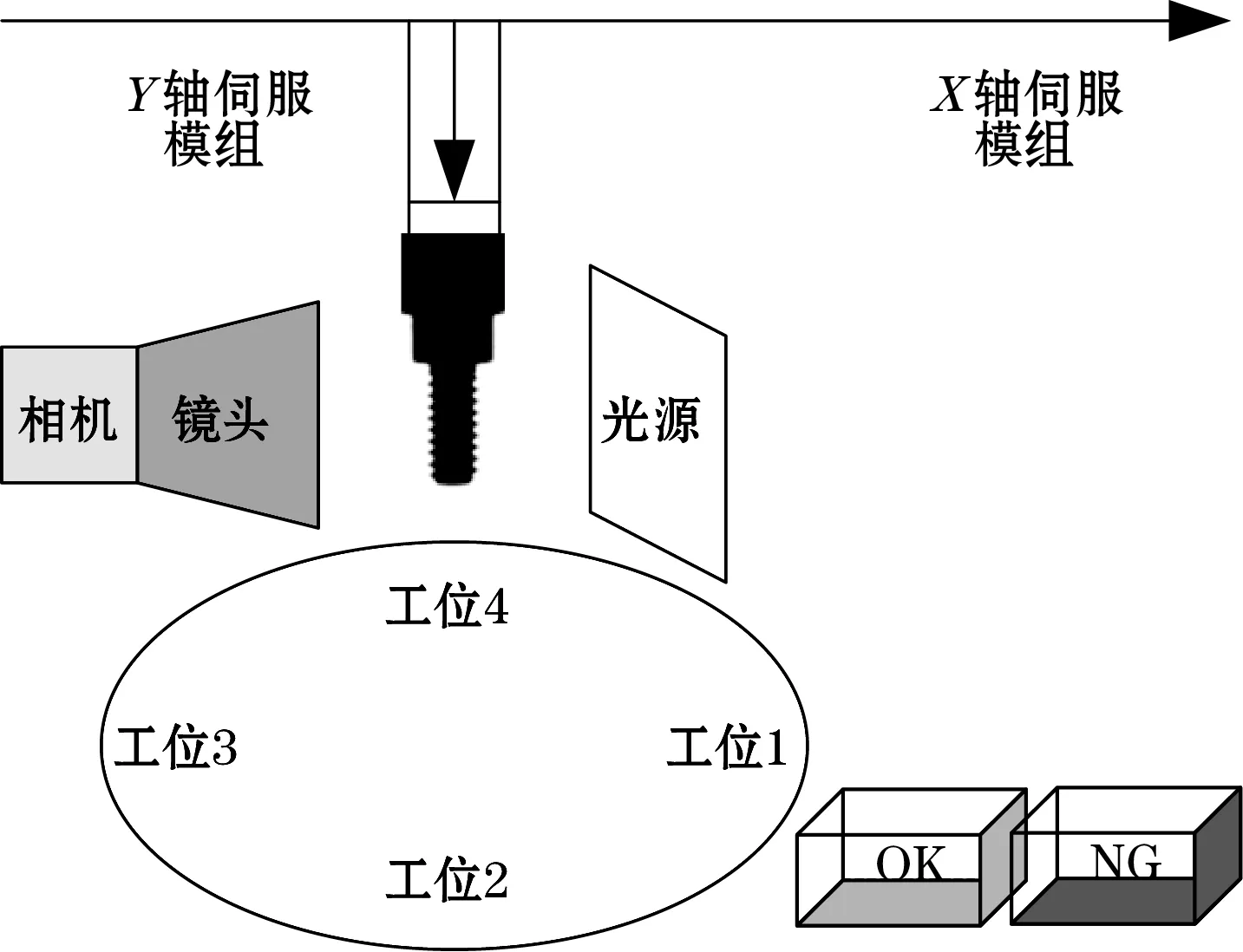

螺纹质量检测系统要求通过采集一次图像实现螺纹尺寸、缺陷的全自动检测。图像采集由视觉系统和运动执行机构共同完成,视觉检测系统示意图如图2所示。圆形转盘上均布4个工位,其中工位1为螺钉上料工位,工位4为螺纹大径与光杆缺陷检测位。检测系统初始化后,当工位4检测存在螺钉时,PLC控制器控制Y轴伺服模组从工位4取走螺钉移动到拍照位,触发相机对螺纹进行拍照,通过千兆以太网将采集到的螺纹图像传送至PC上位机图像预处理模块进行后续处理,图像处理模块根据容许条件判断螺钉是否合格并上报PLC控制系统以实现不良品剔除任务。

图2 视觉检测系统

2 图像处理系统

视觉系统采集螺纹图像后,在图像处理模块中经过图像增强、二值化去噪、Remove方法、粒子面积分析、螺纹规格辨识与检测区域ROI的确定等预处理;进一步对预处理后的图像进行ROI区域内轮廓提取、基于最小二乘法的牙顶点直线拟合、螺纹大径尺寸计算、螺纹缺陷识别等图像处理。

2.1 二值化变化

螺纹图像通过图像增强处理后,螺纹与背景灰度值差异明显。采用二值化进行螺纹与背景的分割处理。二值化是将大于等于给定阈值灰度值的像素灰度设为1,小于阈值的像素灰度设为0[13]。二值化方式简单高效,其实现过程如下:

(1)

式中:BIm g(x,y)为二值化后图像的像素值;H(x,y)为原图像的灰度值;H0为灰度阈值,根据实际情况,系统设定H0=50。

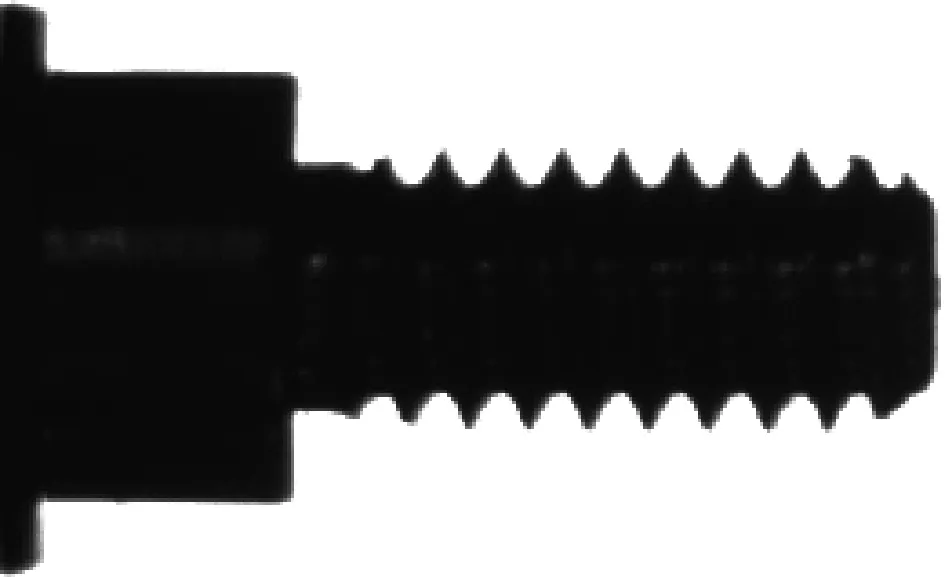

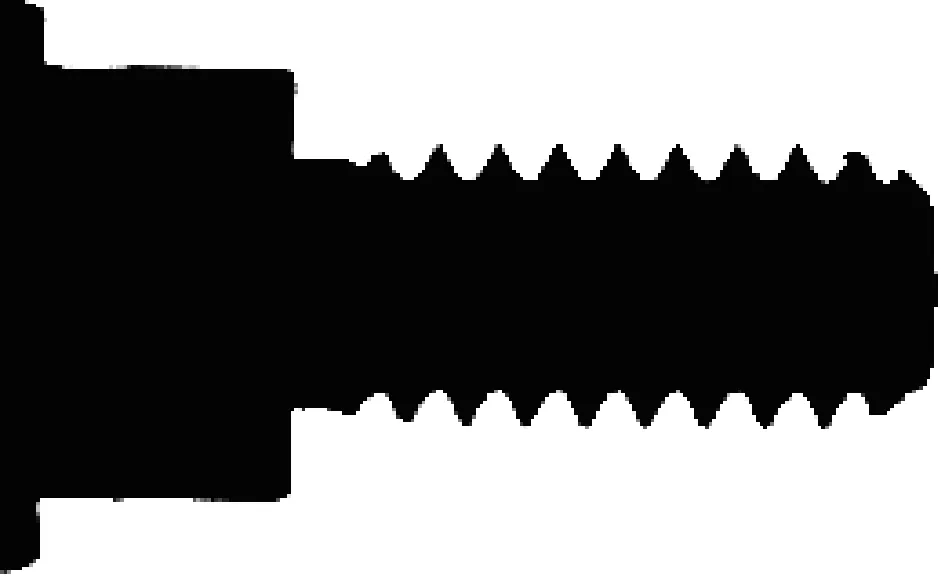

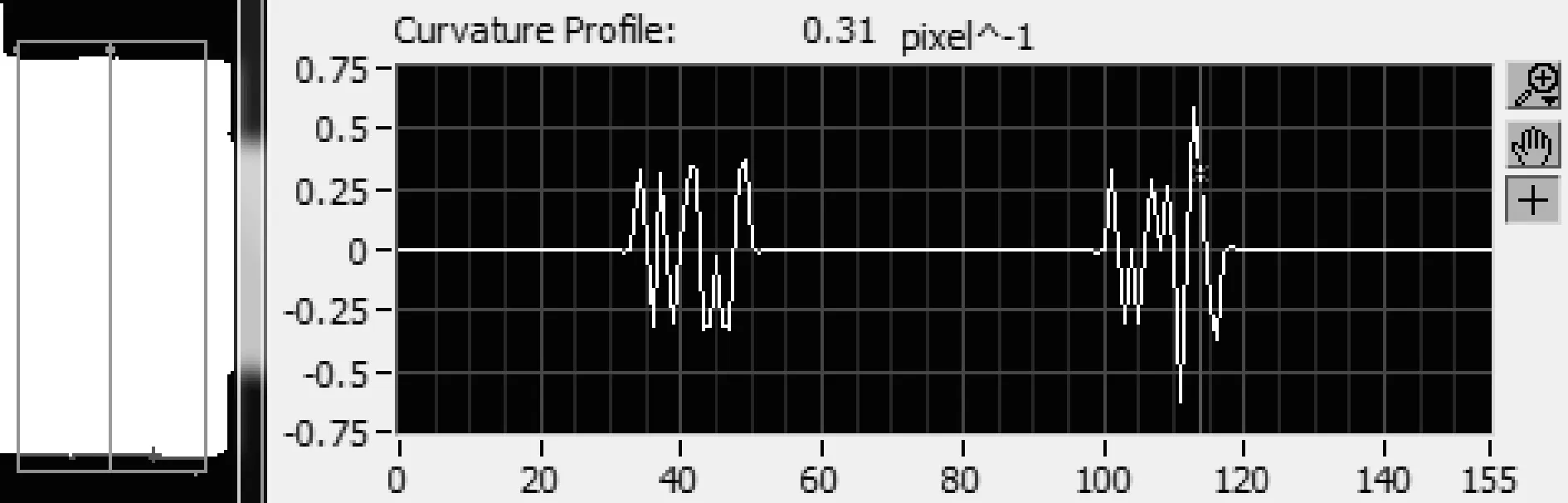

二值化处理后,螺纹与背景分开,采用IMAQ Vision库中的Remove small objects函数删除小目标,降低小目标斑点噪声对后续图像处理算法的不利影响,图像处理结果如图3所示。

(a)原始图像

(b)增强图像

(c)二值化及Remove后图像图3 图像预处理结果

2.2 自适应ROI区域确定算法

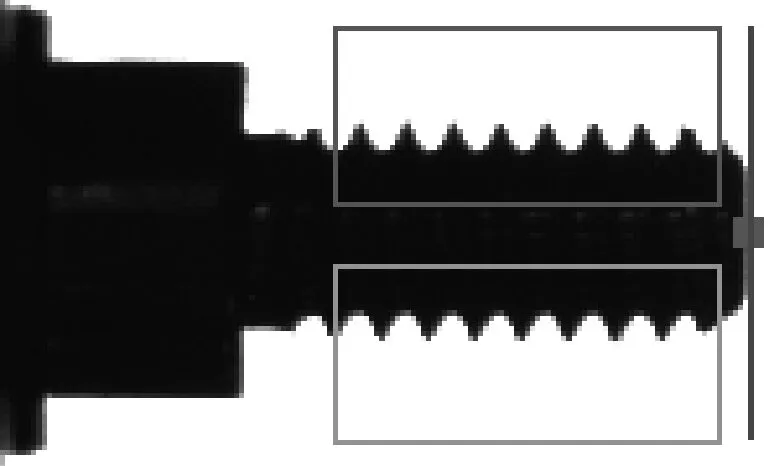

(a)规格1 ROI区域

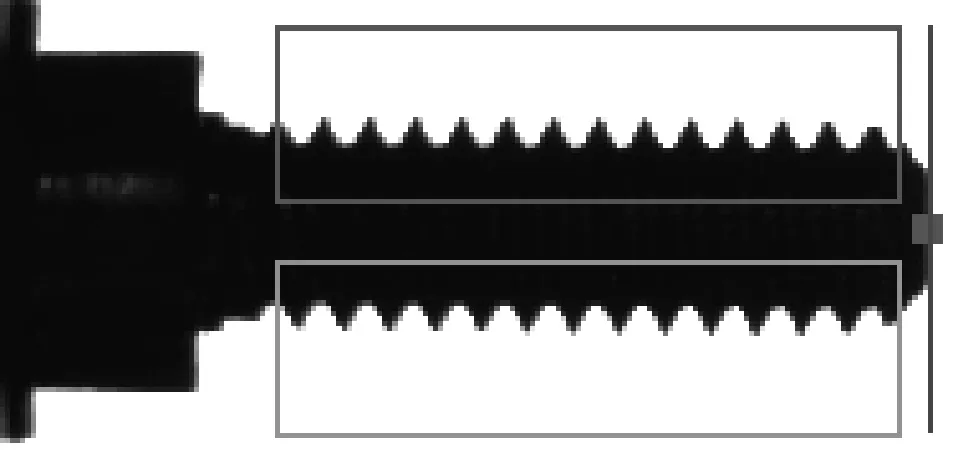

(b)规格2 ROI区域

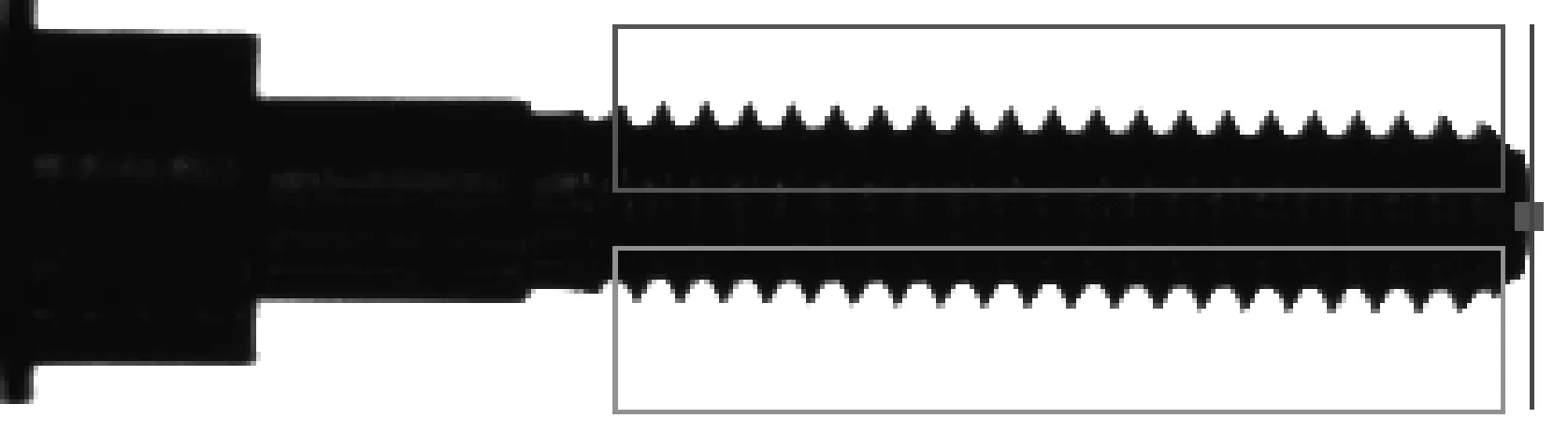

(c)规格3 ROI区域图4 不同规格ROI区域确定

为提高系统的稳定性与有效性,需要对不同规格螺纹进行辨识判断,并确定各自ROI区域[14]。在确定ROI区域时,首先对2.1节预处理后的螺纹图像按面积进行粒子分析,根据螺纹粒子面积大小确定螺纹的规格型号;利用Find Straight Edge找螺纹最右侧直边,通过IMAQ Lines Intersection函数求解直边与螺纹中线的交点,如图4中最右侧小方框,以该交点坐标为基点,通过不同螺纹规格特征计算得到不同上、下ROI区域,如图4中上、下矩形ROI区域。在ROI区域内进行图像处理能够提升系统的鲁棒性。

2.3 最小二乘法求解螺纹大径

针对不同规格螺纹,确定好图像处理的ROI区域后,在对应区域内进行轮廓点提取,并采用最小二乘法(least squares,LS)对提取的上牙顶轮廓点进行直线拟合。

LS算法原理是通过极小化残差平方和寻找一组数据点的最佳匹配函数[15]。设一组上牙顶轮廓点(xi,yi),i=1,2,…,n,过上轮廓点的直线函数为f(x),数学模型描述如下:

f(x)=ax+b

(2)

式中:a、b为直线方程待求参数。

通过极小化n个上轮廓点的残差平方和e便可求得直线方程的未知参数,残差平方和e描述如下:

(3)

若要求参数a、b的最佳估计,需通过e分别对参数a、b求偏导,并令偏导为0:

(4)

(5)

令A=a,B=-1、C=b,则式(2)变为Ax+by+C=0。假设螺纹有N个下牙顶轮廓点(Xi,Yi),则螺纹大径D通过式(6)进行计算,计算的结果为螺纹大径像素值,通过相机标定就可得到螺纹大径实际物理尺寸的精确值。

(6)

规格1型号的螺纹上牙顶拟合直线如图5(a)所示、螺纹大径计算结果如图5(b)所示。

(a)直线拟合结果

(b)螺纹大径示意图图5 螺纹大径测量算法

2.4 光杆缺陷识别算法

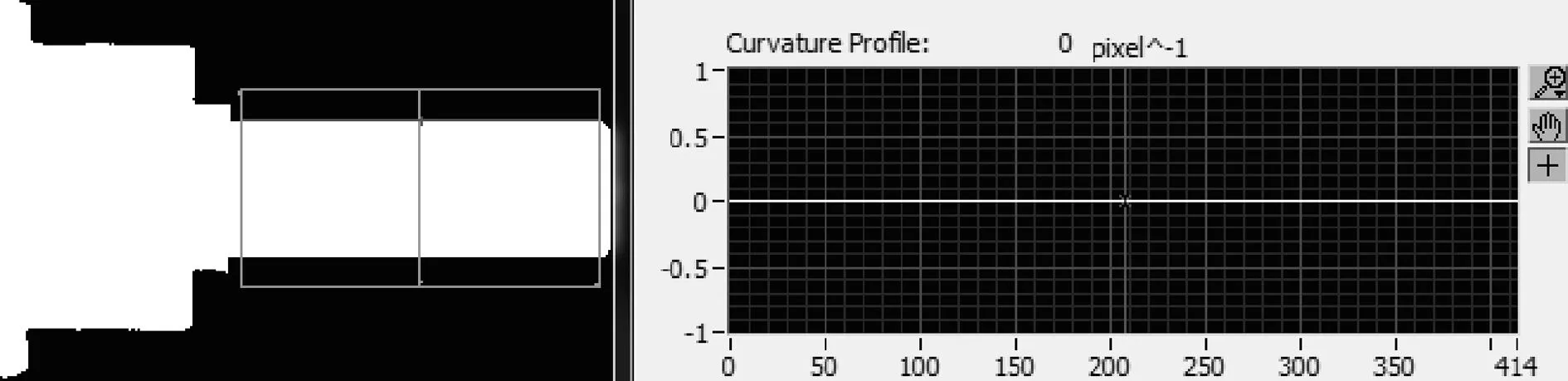

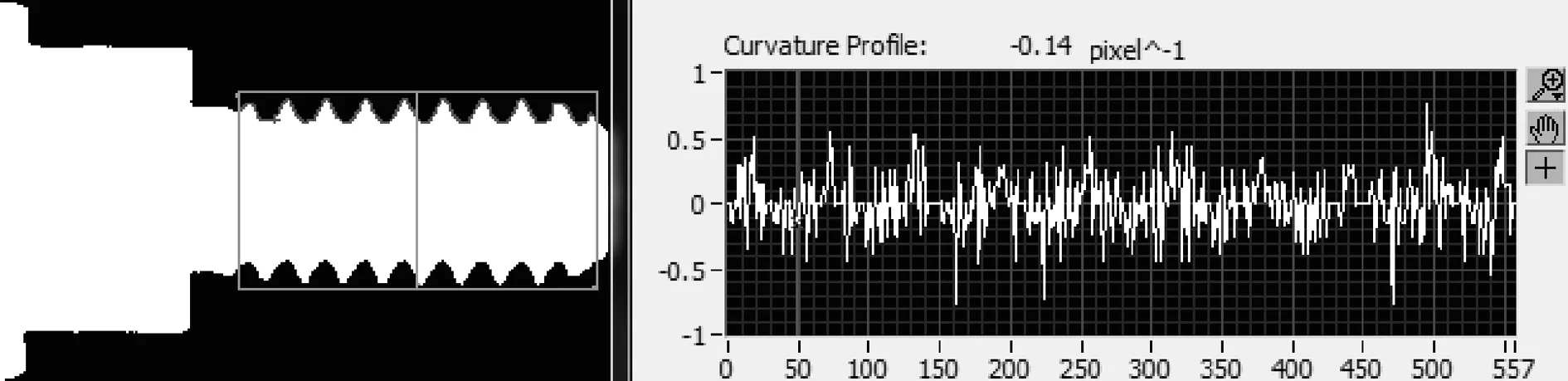

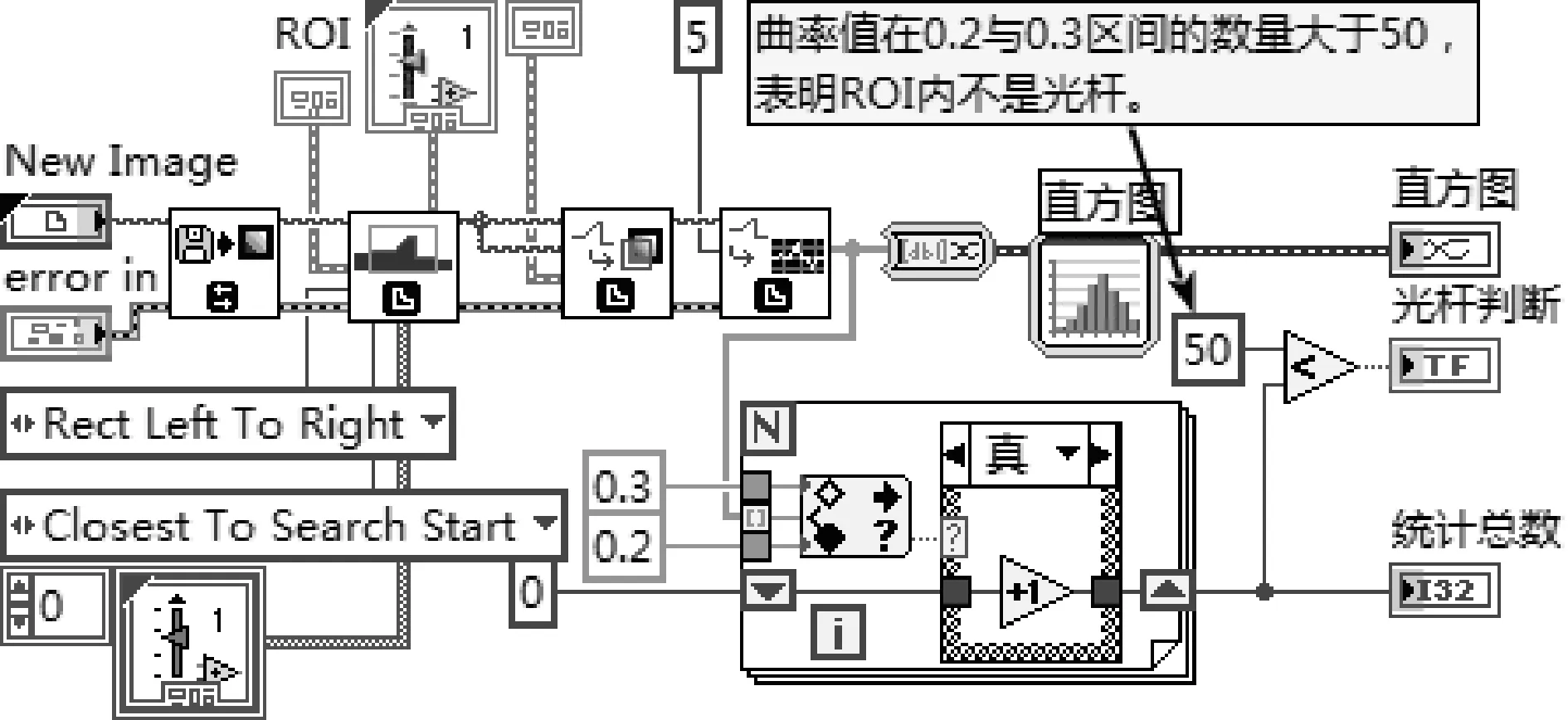

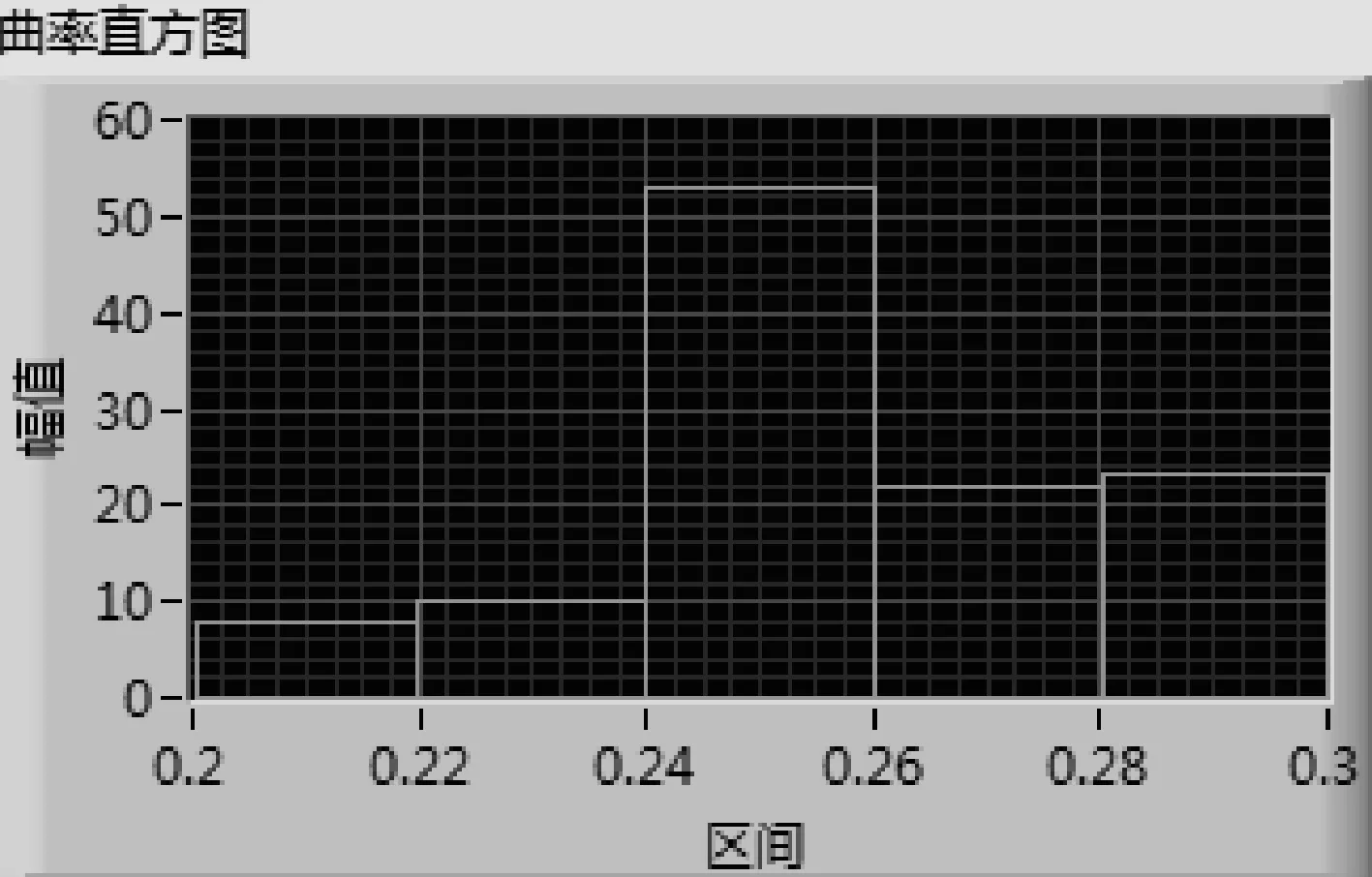

在光杆缺陷识别过程中,通过轮廓分析算法计算ROI区域内轮廓曲率。光杆曲率和螺纹曲率剖面对比如图6所示,其中,图6(a)为绝对光杆的螺钉,其曲率均为0;图6(b)螺纹曲率绝对值在[0,0.7]区间范围内。螺钉加工过程中,几乎不存在绝对光杆螺钉,大部分光杆螺钉曲率剖面如图6(c)所示,因加工痕迹而存在少数不为0的曲率,即曲率非0处对应的螺纹位置非绝对光滑,图示曲率为0.31。基于此,设计算法对螺纹轮廓进行提取,并计算轮廓点上的曲率,对曲率在[0.2,0.3)区间的曲率数据进行统计,若该区间的曲率数超过设定阈值数,将判断被测产品为非光杆工件。光杆螺纹缺陷识别算法如图6(d)所示,其曲率直方图统计结果如图6(e)所示。

(a)绝对光杆曲率剖面图

(b)螺纹曲率剖面图

(c)粗糙光杆曲率剖面图

(d)光杆缺陷识别算法

(e)曲率直方图统计结果图6 光杆缺陷识别算法

3 现场实验

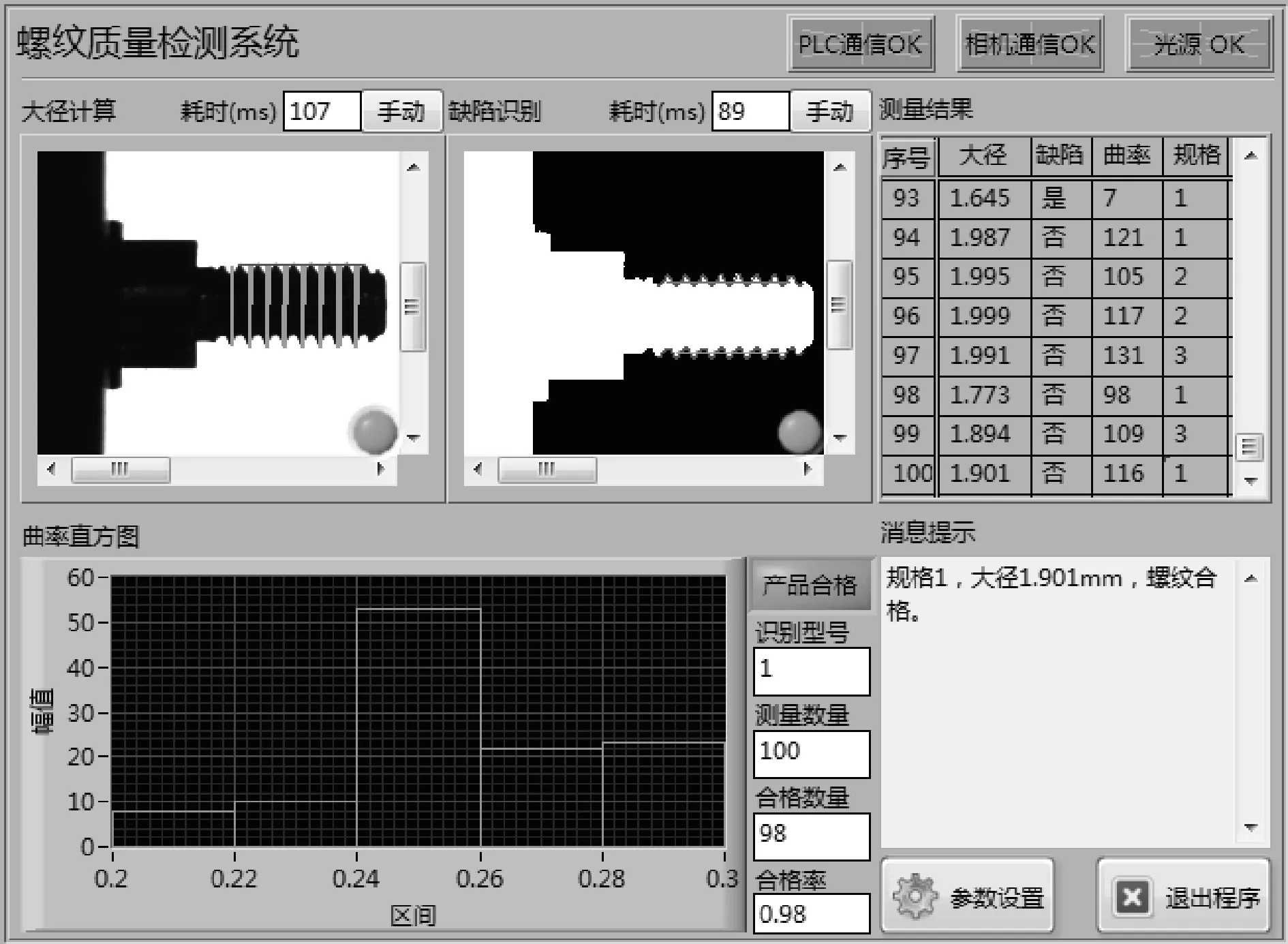

设计开发的螺纹质量检测系统如图7所示,界面包括:螺纹大径图像显示区、光杆缺陷识别显示区、曲率直方图统计曲线、消息提示、检测数据、通信指示等,整个上位机界面简洁、操作方便。

图7 上位机界面

为验证系统有效性,采用螺纹质量检测系统对100颗螺钉的螺纹图像进行分析验证,螺钉中包含光杆1颗。测量结果显示设计的系统能够剔除光杆螺纹缺陷,系统大径检测耗时约107 ms,光杆缺陷识别耗时约89 ms,较人工相比,能够有效提升检测效率。

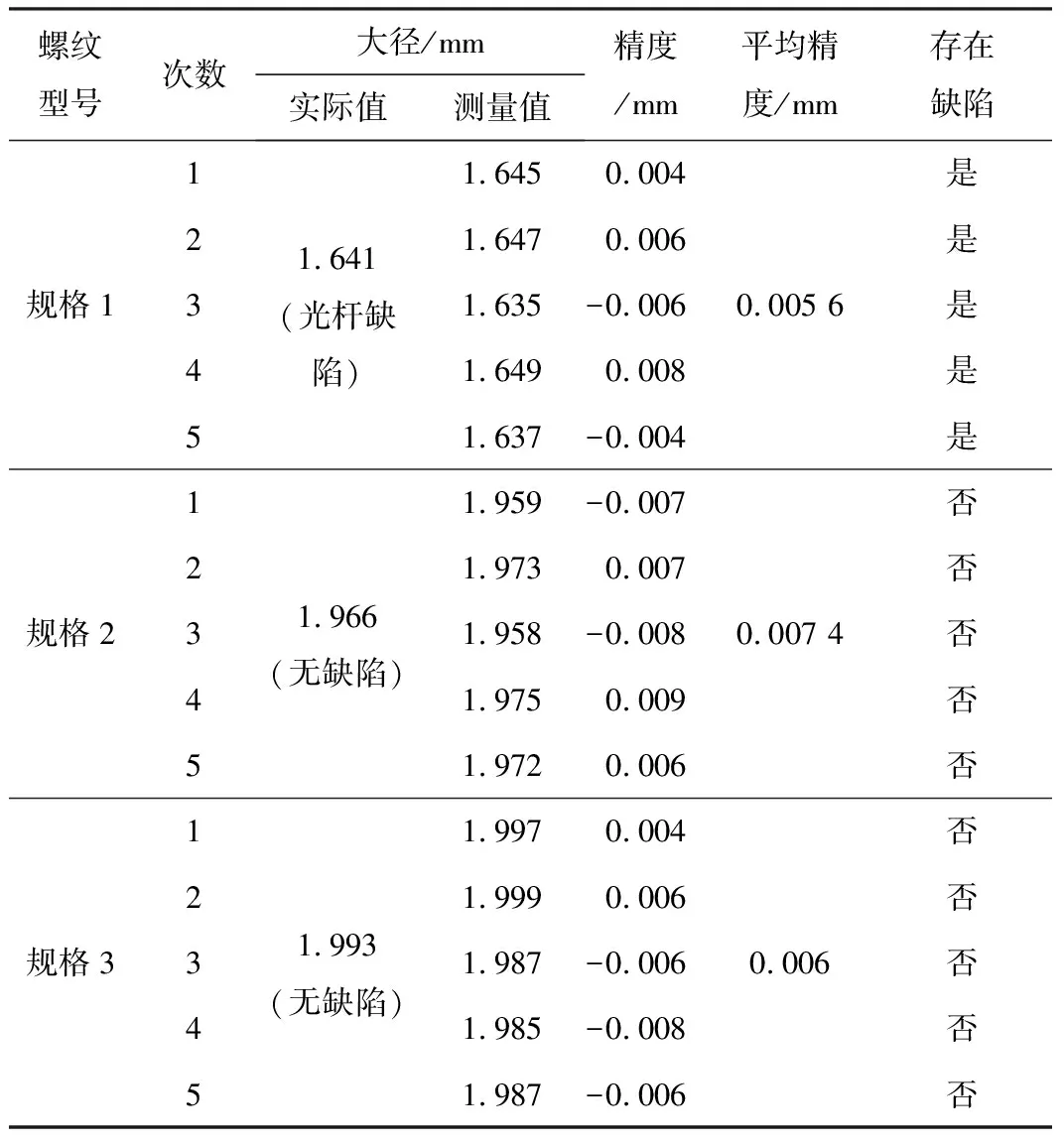

为进一步验证系统的准确性和稳定性,选取3颗不同规格的螺钉进行测试,其中规格1螺钉具有光杆缺陷。对3颗螺钉进行独立重复测量5次,测量结果记录表1,其中精度为测量值与实际值的差,平均精度为mean[ABS(精度)]。从表1可以看出,螺纹质量检测系统对螺纹大径的测量精度较高,精度指标最大值为0.009 mm、最小值为0.004 mm;5次重复测量的平均精度指标分别为0.005 6 mm、0.007 4 mm、0.006 mm,满足精度为0.01 mm的实际需求。此外,

表1 重复测试结果

规格1螺纹存在光杆缺陷,5次重复试验均能检出缺陷,检出率达到100%,验证了设计系统的可行性与稳定性。

4 结束语

为解决紧固螺纹配件大批量人工检测中出现的耗时费力、一致性差等现实问题,设计一种基于机器视觉技术的螺纹质量管控系统。在该系统中,通过不同螺纹测量区域ROI自适应定位、最小二乘螺纹大径测量、基于曲率直方图统计的光杆缺陷识别实现螺纹质量管控与不良品剔除。将设计的系统用于现场螺纹测试验证,结果表明该系统测量精度满足螺纹大径测量需求,光杆不良品检出率为100%、螺纹大径检测耗时107 ms。该系统能够有效地实现螺纹质量可靠管控。