基于STM32的卷对卷空间隔离原子层沉积设备张力控制系统设计

2021-09-07宋光亮

宋光亮,刘 潇,陈 蓉,单 斌

(1.华中科技大学材料科学与工程学院,湖北武汉 430074;2.华中科技大学机械科学与工程学院,湖北武汉 430074)

0 引言

卷对卷空间隔离原子层沉积(roll-to-roll spatial atomic layer deposition,R2R-SALD)设备是基于原子层沉积技术的工业化薄膜制备装备,以其高产量、低成本和大规模的薄膜制备优势广泛应用于航天、柔性显示等领域[1-2]。在开发R2R-SALD设备的过程中,存在着反应温度检测与控制和运输基板的纠偏、张力与运动控制等多项关键技术,其中柔性运输基板的张力控制系统是极其重要的部分。张力控制直接或间接影响系统性能和产品质量。张力过大会导致薄膜基板变形甚至断裂,过小又会造成基板产生横向漂移等问题,均会使系统性能变差,从而导致镀膜产品质量降低。因此,设计出一套性能良好的张力控制系统很重要。

传统控制系统采用PLC 作为主控制器,在成本控制、开发灵活性等方面都有欠缺。因此,基于ARM架构高性能芯片STM32设计基于张力闭环的控制系统,采用ARM微控制器与气动技术结合的方案,有效降低成本、减小难度,实现设备张力的精确控制。

1 系统总体设计

1.1 控制系统总体设计

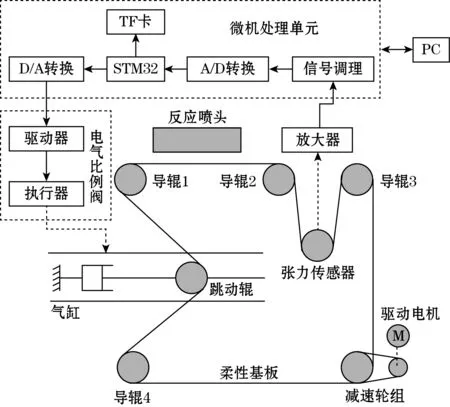

控制系统的总体设计如图1所示。张力传感器负责检测张力的变化,并通过放大器、信号调理环节后交由微机处理单元进行处理。微机处理单元为基于STM32芯片设计的嵌入式系统,负责完成张力测量、数据存储、算法运算、信号输出和与PC机数据交互工作。驱动器和执行器为集成的电气比例阀,根据微机单元输出信号的大小对气缸的输入气压进行无级调节[3]。

图1 张力控制系统总体设计

1.2 张力的产生及控制

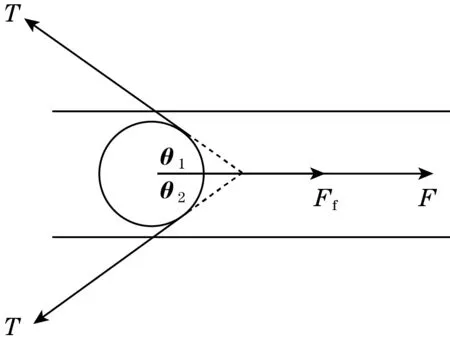

系统工作时,气缸动作使活塞杆推动跳动辊产生微小位移,柔性运输基板因此产生微小形变形成张力。整个过程中,气缸产生的推力及导轨的阻力与基板的张力构成一组平衡力。取跳动辊为研究对象,其受力情况如图2所示。

图2 跳动辊受力分析图

静态平衡方程为

Tcosθ1+Tcosθ2=Ff+F

(1)

式中:T为薄膜基板产生的张力,N;θ1、θ2为薄膜基板与水平方向的夹角,rad;Ff为导轨的阻力,N;F为气缸输出的推力,N。

忽略导轨的阻力,则式(1)可化简为

(2)

由式(2)可知,对于已经搭建完成的试验台,θ1、θ2为固定值,基板的张力只与气缸推力有关。因此,通过控制气缸输出推力的大小即可调节基板张力的大小。

2 硬件设计

2.1 主控电路

主控电路以STM32F407VGT6为核心,相对于8位、16位微控制器具有更高性能、更高响应速度和更高集成度[4]。主控制器主导了各项子任务的运行,其硬件电路主要包括最小系统、JTAG下载模块、RS232通信接口电路、USB接口电路等。

2.2 张力反馈电路

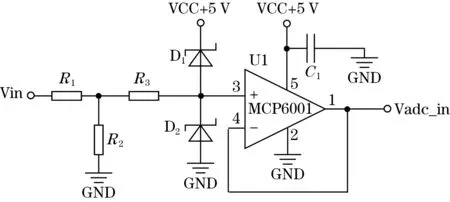

张力传感器通过全桥惠斯登电路测量应变片电阻的相对变化,从而完成张力信号到电压信号的转换。传感器测得的电压信号范围为0~20 mV,通过放大器的放大作用将其转换为0~10 V的电压信号。图3为信号调理电路,运算放大器选用MCP6001型运放,其具有低功耗、低成本、轨到轨输入与输出和单电源供电等特点。信号调理的过程是采用串联电阻R1、R2的方式对信号Vin进行分压处理以实现A/D转换模块电压测量范围的匹配,然后通过电压跟随器进行信号的阻抗匹配。在运算放大器的同相输入端串入限流电阻R3和放置钳位二极管D1、D2以保护运放避免受到过大的输入而造成芯片损坏,同时也保证了外部输入在经过处理后的信号Vadc_in在0~5 V的范围内。

图3 信号调理电路

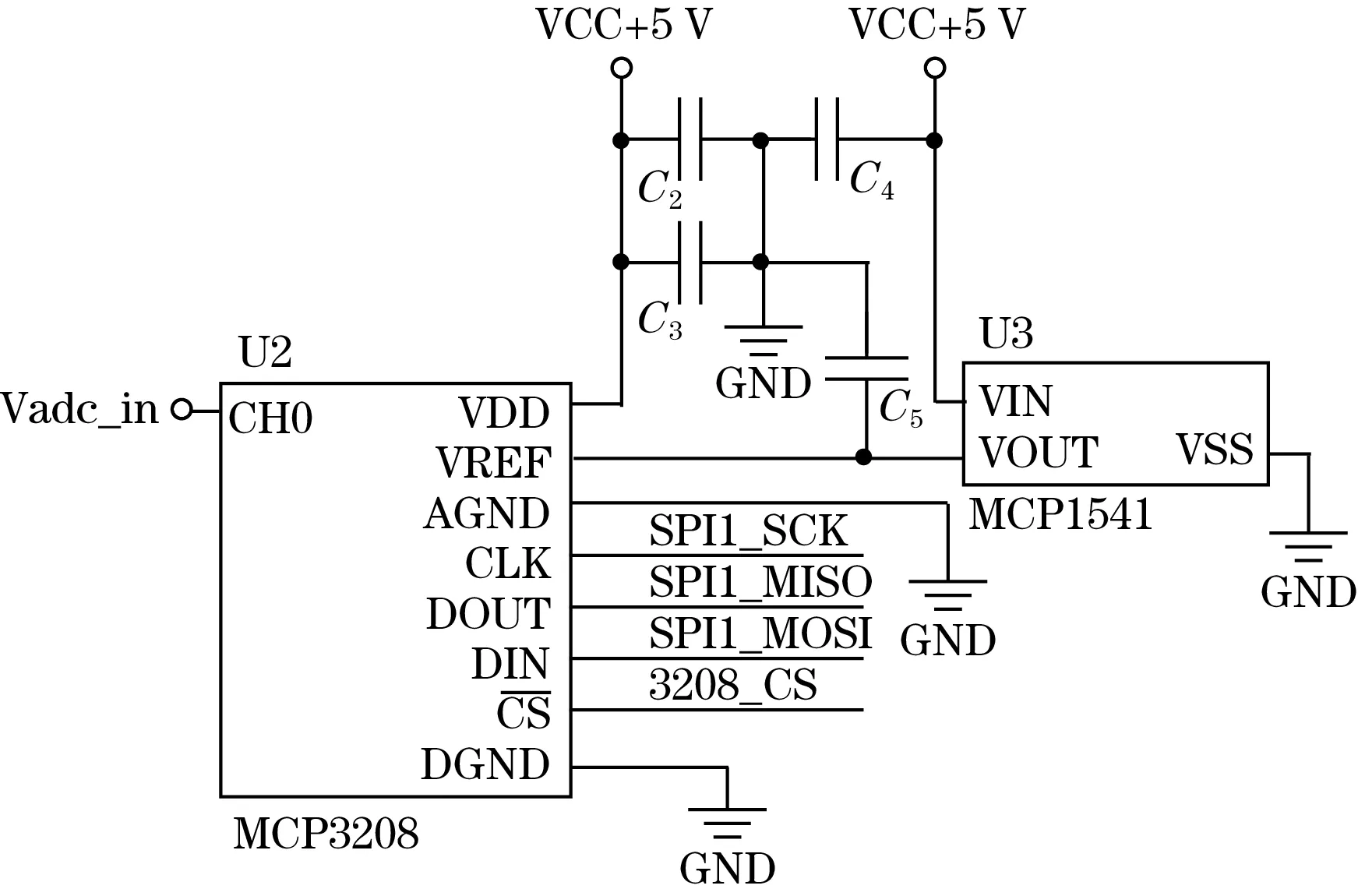

图4为模数转换接口电路。调理信号通过该模数转换后,通过SPI串行通信接口与STM32微控制器进行数据传输从而完成张力的测量。选用12位模数转换芯片MCP3208,其最大转换速率高达100 kSPS,并且采用MCP1541高精度基准电压源为其提供4.096 V的参考电压,以减小转换误差。

图4 模数转换接口电路

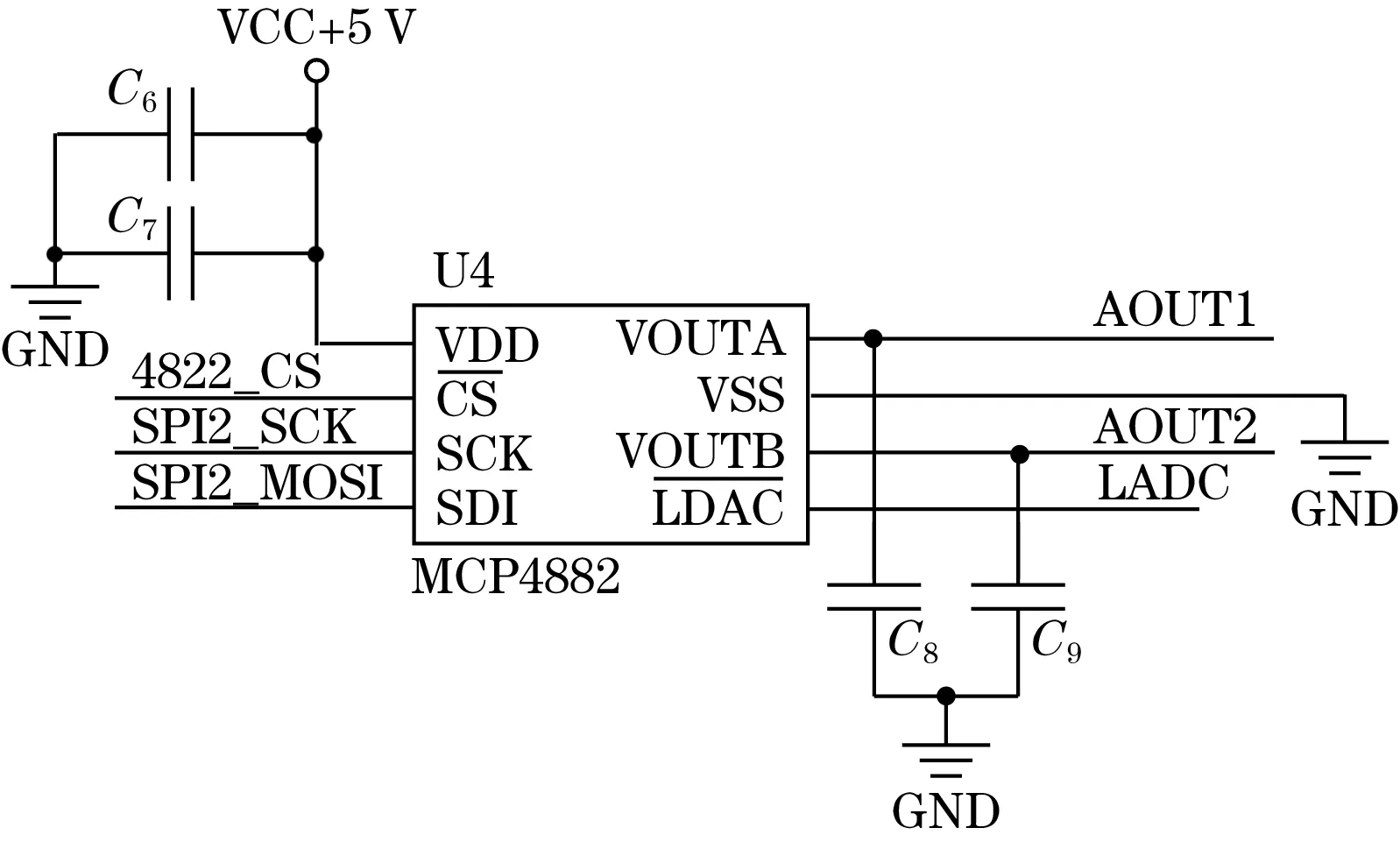

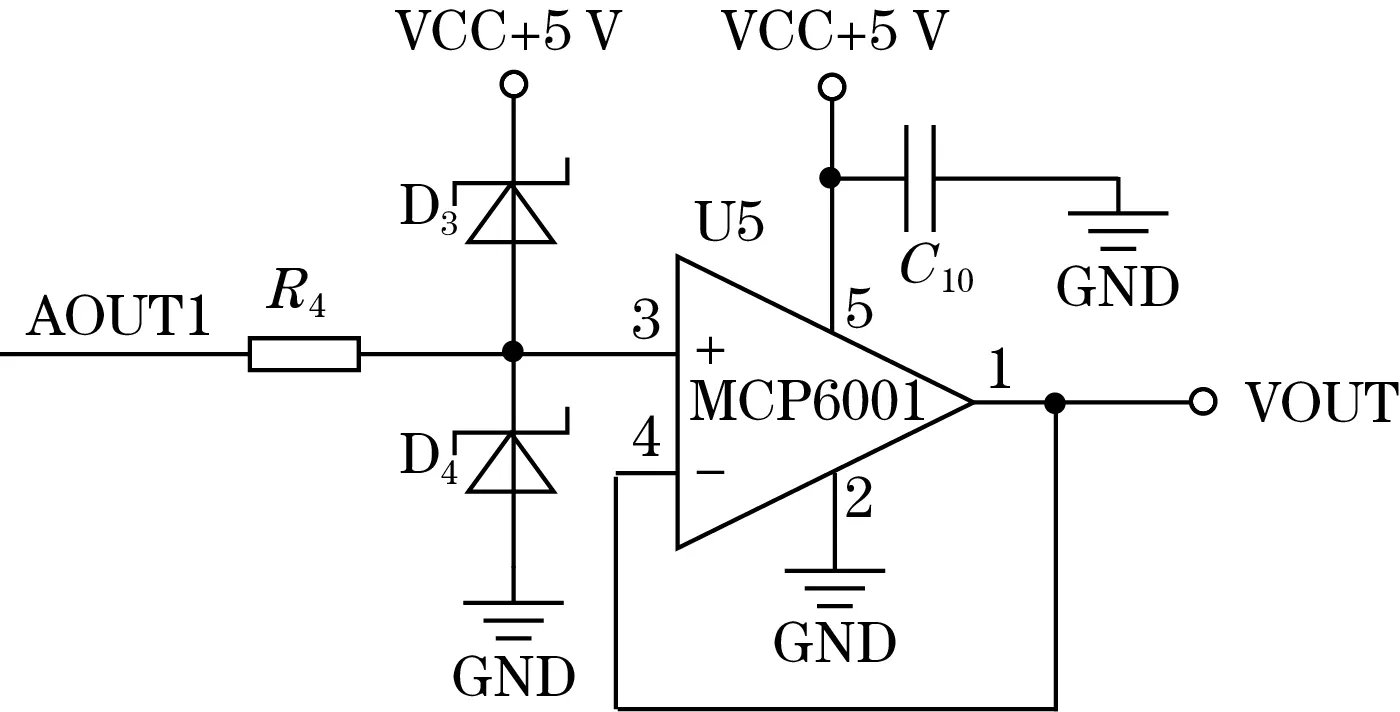

2.3 电气比例阀控制电路

驱动器与执行器选用ITV1050-212L型电气比例阀,其具有高灵敏度、高线性度和低滞后等特点。该型电气比例阀的输入信号为0~5 V的电压,可在误差范围内线性调节最大范围为0.9 MPa的气体压力。图5为数模转换接口电路。采用12位双通道数模转换芯片MCP4822,其具有轨对轨输出和单电源供电等特点。通过STM32微控制器的SPI串行接口与该数模转换芯片进行数据通信从而产生并控制所需要的模拟电压信号大小。同时,为了增强该信号的驱动能力,将其作图6所示电压跟随处理,R4为限流电阻,D3、D4为钳位二极管,该VOUT信号作为电气比例阀的输入信号。

图5 数模转换接口电路

图6 电压跟随处理电路

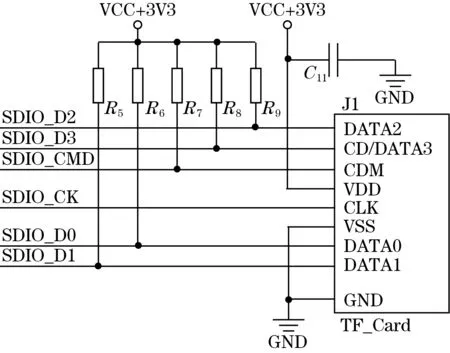

2.4 张力数据存储电路

在实验过程中还涉及到张力数据的存储,图7为存储接口电路,选用体积、容量均适合嵌入式系统的TF卡进行存储。其通过STM32微控制器的SDIO接口与Micro SD卡进行通信。

图7 存储接口电路

3 系统软件设计

3.1 主控程序

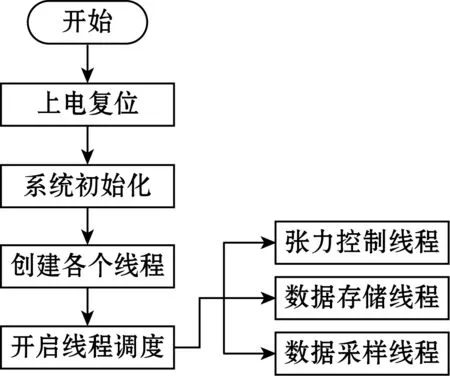

为了保证实时性,主程序的开发基于RT-Thread。RT-Thread实时操作系统具备硬实时、高度可定制、组件丰富以ms级快速启动等优点,广泛应用于工业、新能源、电力、交通等行业[5]。

图8为主控程序的流程图。在系统上电、初始化之后创建各个线程,并由操作系统进行线程的调度。通过线程间的通信与同步完成张力的采样、存储与控制等工作。

图8 主控程序流程图

3.2 主控程序

控制系统实现张力的闭环控制,其核心在于其控制规律的设计。比例、积分、微分控制规律,即PID控制器。PID控制器以其结构简单、稳定性高以及可靠性高等特点,在机器人、航天以及过程控制等领域发挥着重要作用[6]。

PID控制算法分为增量式PID算法与位置式PID算法。根据本系统的特点,采用的是数字位置式PID算法,离散表达式为

(3)

式中:Kp为比例系数;Ki为积分系数,Ki=KpT/Ti;T为采样周期;Ti为积分时间;Kd为积分系数,Kd=KpTd;Td为微分时间。

在计算机控制系统中,用微型计算机作为数字控制器,为了顾及其字长与运算速度的限制,所以由式(3)可以变换简化得到:

u(k)=u(k-1)+A0e(k)-A1e(k-1)+A2e(k-2)

(4)

式中:A0=Kp+Ki+Kd;A1=-Kp-2Kd;A2=Kd。

图9为采用式(4)简化的位置式PID算法的张力控制流程图。

图9 张力控制算法流程图

初始化相关参数后,在PID的1个采样周期内,首先通过张力测量电路反馈输入当前张力测量值,经滤波处理后与张力期望值进行比较并计算出当前偏差值。偏差值作为PID算法的输入,经由简化的离散数学表达式计算出当前控制量,并在本周期内更新至电气比例阀,由其完成气缸输入气压的调节来对活塞杆的出力进行调节,完成张力的控制。

4 系统测试与验证

4.1 实验平台的搭建

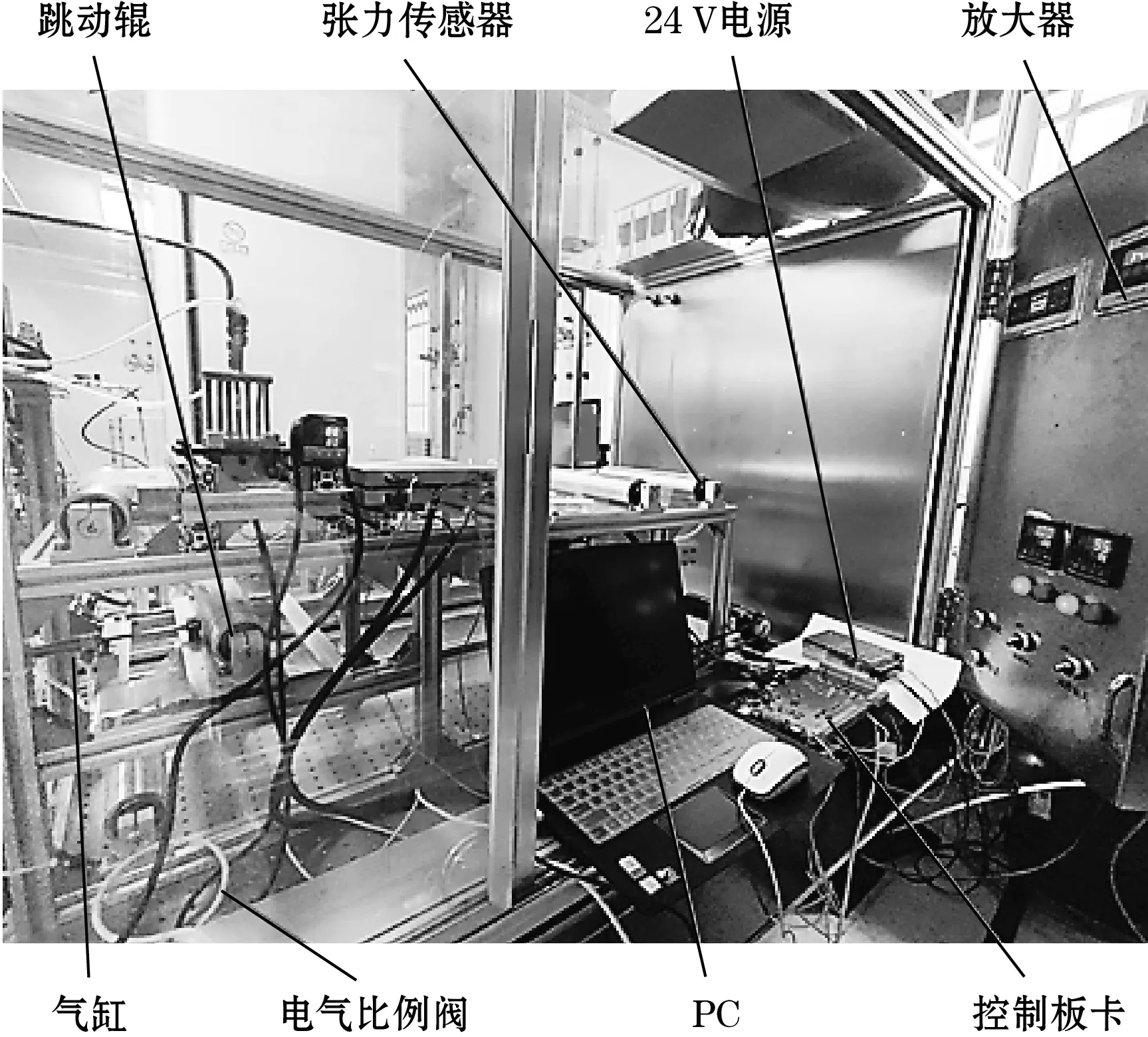

为了验证该系统,搭建如图10所示的实验平台实物,包含电源、显示、检测和控制等相关部件。

图10 实验平台实物图

4.2 张力性能测试

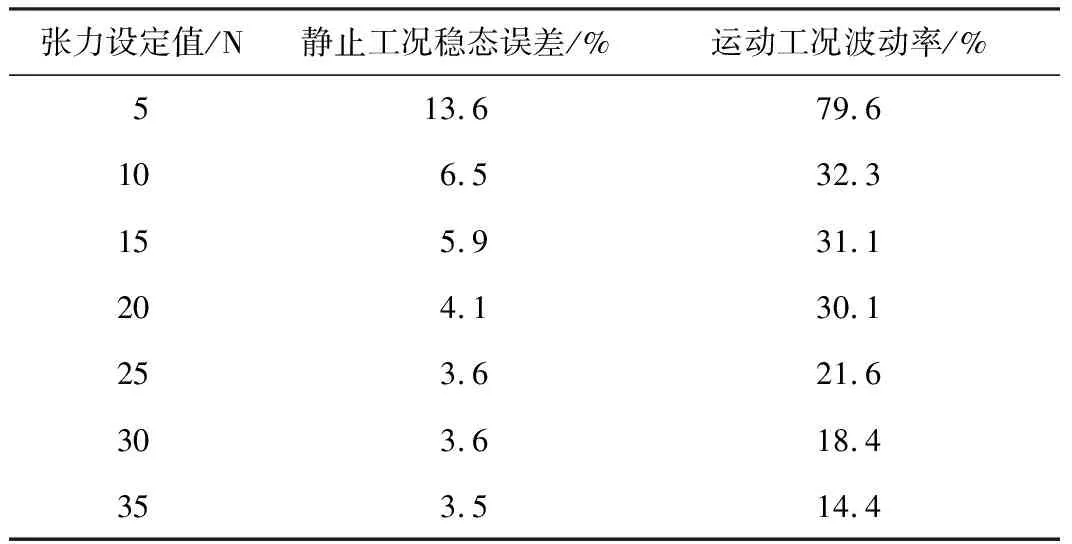

在通过反复的试验法整定PID参数后进行张力的性能实验。由于柔性基板材质、厚度等因素的影响,为了保证设备的安全运行,张力的设定值限制在0~35 N之间。表1为设备在静止工况与运动工况下,张力设定值为0~35 N,间隔为5 N的加载实验结果。

表1 张力实验结果

由实验结果可知,在张力设定值为5 N时,稳态误差与波动率都达到了最大,分别为13.6%和79.6%,此时张力控制得较差。而当张力设定值为35 N时,误差与波动都比较小,张力得到较好控制。

4.3 薄膜产品制备测试

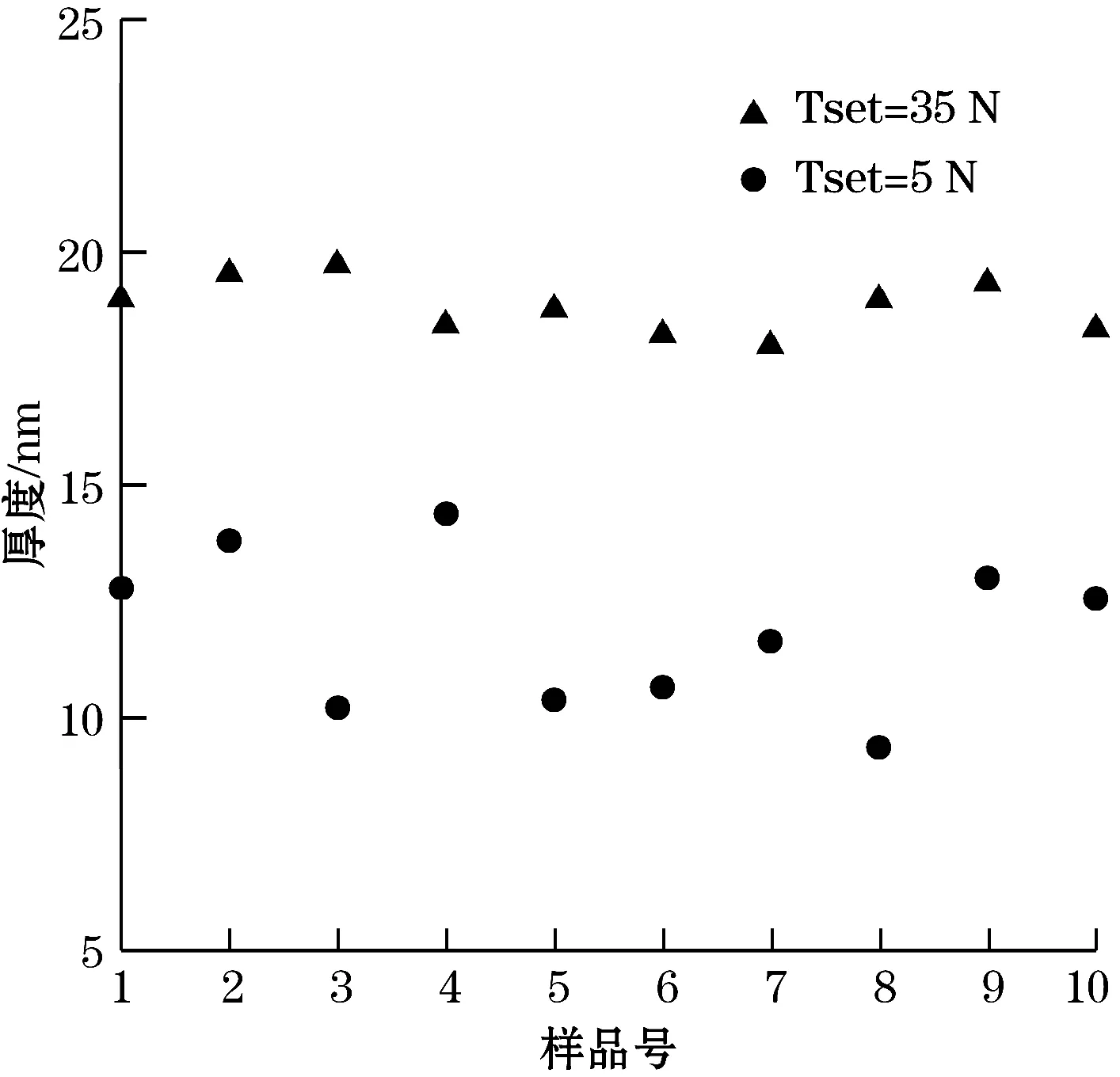

为了对比在2种张力效果下的薄膜的制造重复性与产品质量,在张力设定值分别为5 N与35 N时进行Al2O3薄膜的制备与测试,制备目标厚度为20 nm。图11为制备了10个Al2O3薄膜样品并且测量其厚度后的实验结果图,反应源为Al(CH3)3和H2O,载气为N2,实验时主要工艺参数为:基板运动速度100 mm/s,反应温度80 ℃,载气流速40 mL/min,循环数为100次。

图11 薄膜制造重复性实验结果

由图11可以看出,在张力设定值为5 N时,由于此时的张力效果较差,Al2O3薄膜产品的厚度严重偏低并且制造重复性比较差。而在设定值为35 N时,较好的张力效果使得产品正常生长并且制造重复性得到提升。

与此同时,利用原子力显微镜(atomic force microscope,AFM)表征薄膜 1 μm×1 μm大小的表面形貌和粗糙度,图12为测试结果。

图12 AFM测试结果

由测试结果可看出,图12(a)在张力设定值为5 N时,较差的张力效果导致Al2O3薄膜产品制造过程中颗粒物较多,表面形貌较差。图12(b)在张力设定值为35 N时,由于张力效果较好,使得颗粒物减少,表面形貌得到改善,Al2O3薄膜质量得到提升。

5 结束语

本文为R2R-SALD设备设计了一套基于STM32的张力控制系统,并对该系统的各项技术展开研究,包括了张力的测量、存储、驱动与控制等。该系统结合传感器与测试技术、计算机控制技术和微机接口技术等,对张力实现了一定的精度控制与波动控制,使得R2R-SALD设备薄膜制备重复性与产品质量均得到改善,这对R2R-SALD设备良好镀膜工艺的研究具有借鉴意义。