FPSO船体建造工艺与应用

2021-09-07刘传辉齐金龙

石 亮, 刘传辉, 孔 强, 齐金龙

(海洋石油工程股份有限公司,天津 300461)

0 引 言

浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)兼有生产、储油、卸油的功能,通过系泊系统固定,在风、浪、流环境载荷作用下,绕单点系泊装置作圆周运动。南海区域布置的FPSO多采用内转塔式系泊使其随风、流方向转动,外表呈“船体”形状,其整体结构与大型油船相似[1]。虽然FPSO与船型结构类似,但由于其功能的不同,对主船体甲板、模块支墩、单点舱等结构提出新的要求,需要在陆地建造过程中进行工艺分析、优化,确保实现设计功能。

1 船体分段划分

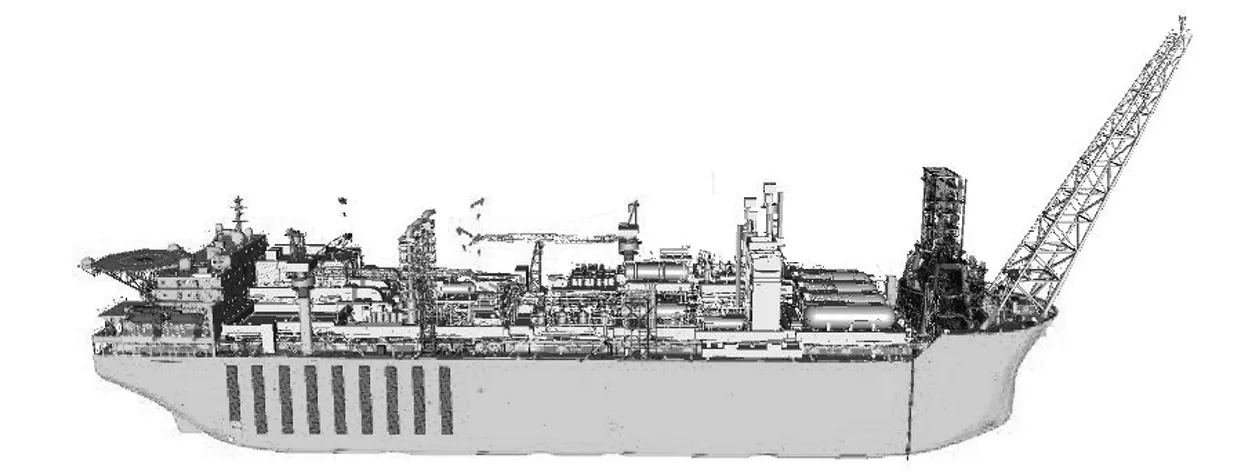

典型FPSO布置如图1所示,其整体结构与大型油船相似,有较长平行中体。船厂普遍采用的建造方式是平行中体分段在平面流水线建造,艏艉部分段在曲面车间建造,分段总组在总组场地完成,主船体的吊装合龙在船坞进行。

图1 典型FPSO布置

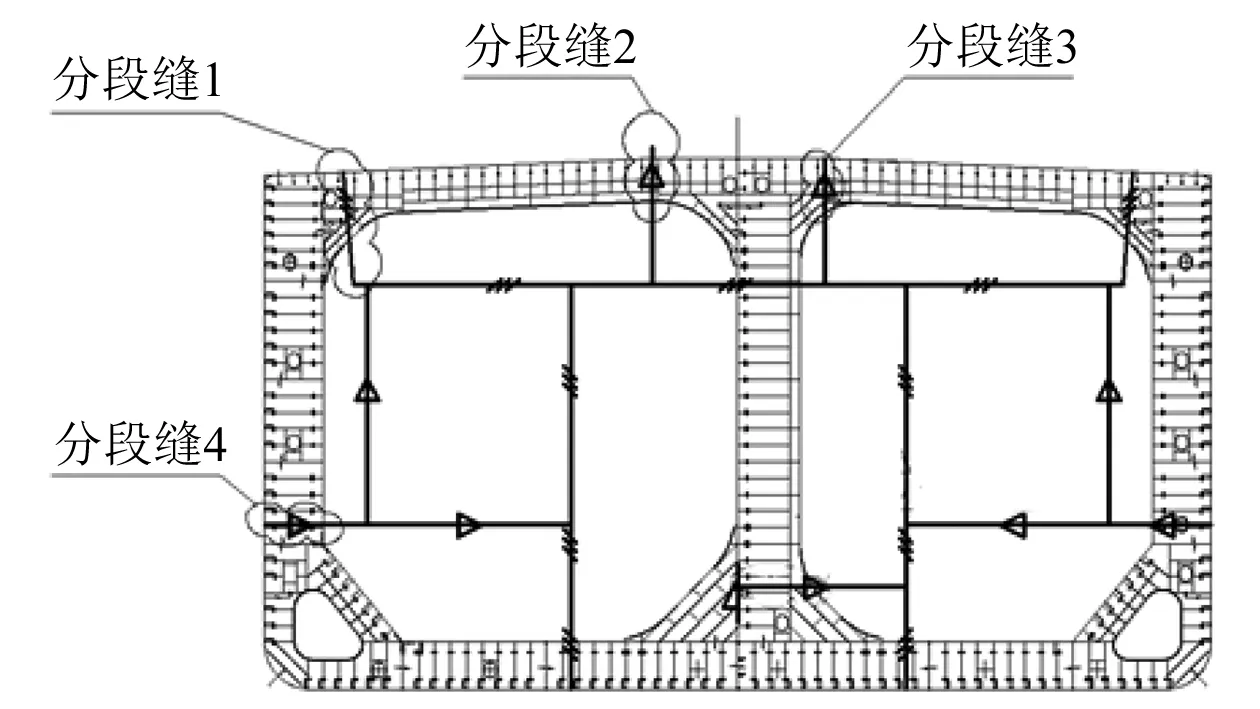

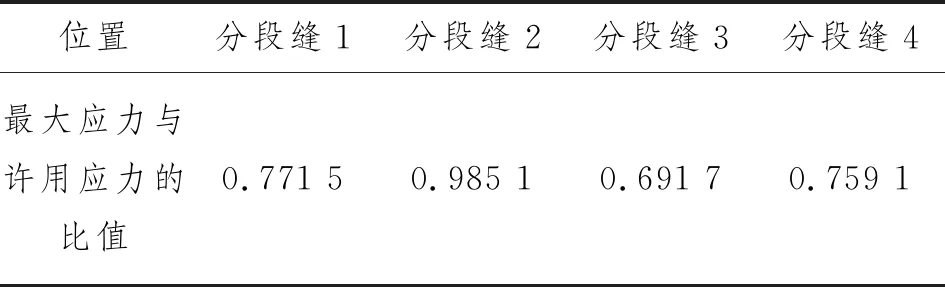

FPSO船体主甲板上部需要布置大量油气处理模块,常规的分段划分方式已不再完全适用。合龙分段缝除需要考虑结构自身特点外,同时应结合详细设计阶段货舱区有限元分析结果综合考虑。在合龙时这些位置对于船体结构强度存在不利的影响,尽可能将分段划分远离高应力区域[2]。典型横舱壁分段划分如图2所示。断缝处有限元复核结果如表1所示,结合表1数据,对最大应力与许用应力的比值较大的分段缝进行优化。另外,为提高模块支墩在分段上的安装精度,甲板分段按照单个模块支墩的范围进行划分,避免同一个模块支墩在不同分段或总段上。

图2 分段划分示例

表1 分段缝处应力校核

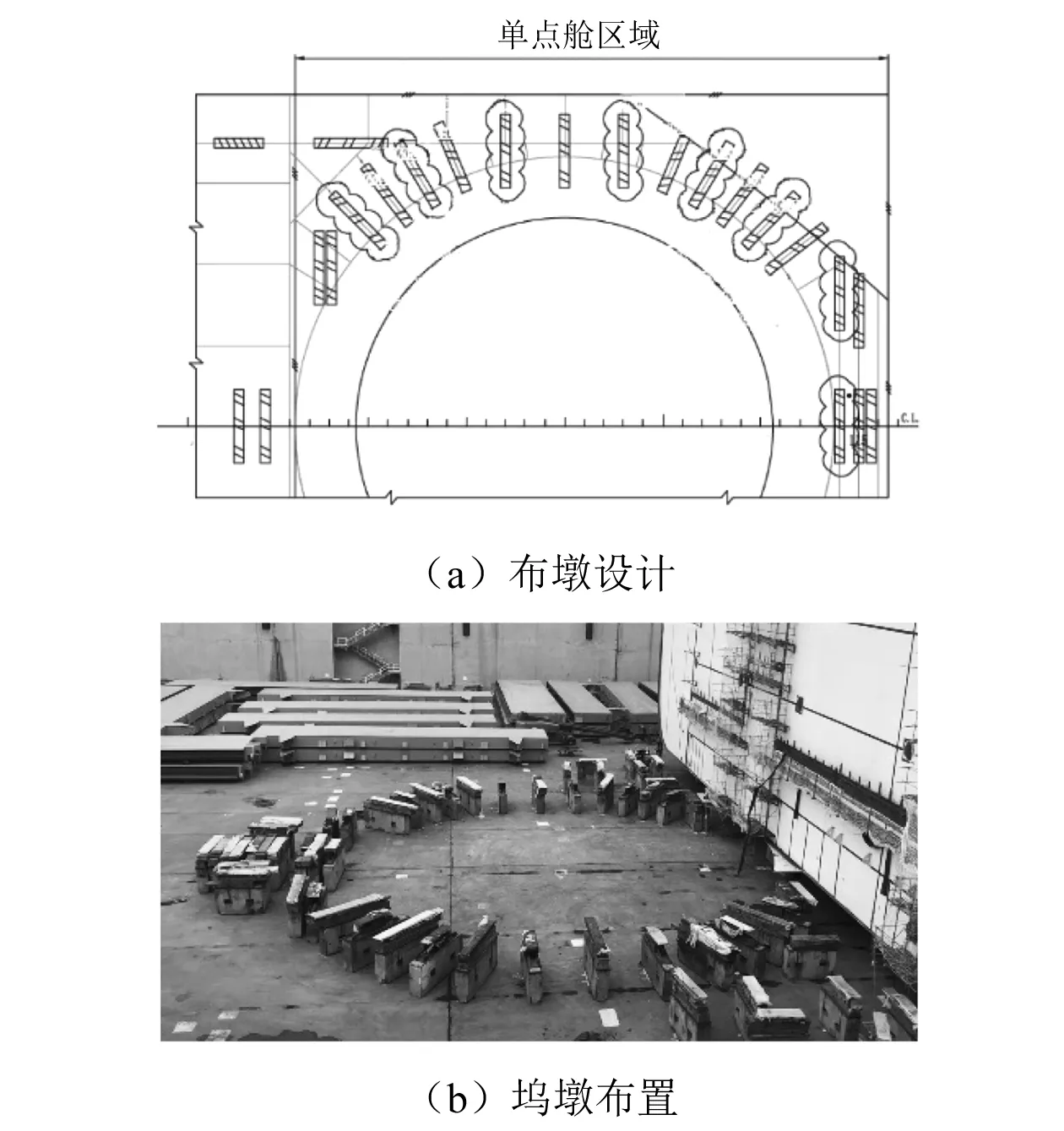

2 坞墩布置设计

FPSO船体货油舱区域、艉部机舱区域布墩设计与常规油船一致,在船中线上布置中墩,其余位置布置边墩,以坞墩中心定位,横向布置在肋板强框位置上。单点集成精度要求高,对单点舱区域的建造水平要求为±5 mm。为控制单点舱在建造阶段的沉降,此区域采用混合布墩工艺,钢墩、木墩混合摆放,如图3所示。单点区域除云雾线标记的坞墩使用钢质墩外,其余均使用木质坞墩。钢墩可控制分段下沉量,木墩可减少硬接触引起的船底结构变形。单点区域重量集中,坞墩布置须结合坞底承载力进行适当加密,以满足承载要求。为减少坞墩沉降不均造成的偏差,对单个坞墩受力较大的区域应适当加密,尽可能使其均衡受力[3]。

图3 单点舱区域坞墩布置

单点舱周边坞墩在摆放时应由内向外摆放,确保每个坞墩均能顺利放置到位,避免摆放顺序不合理而倒墩。在进坞前须消除纵、横倾,坞墩位置准确并保证顶面水平。应检查墩木之间、墩木与水泥墩之间是否存在间隙,如有间隙,应根据间隙状态调整实际布墩高度。

3 单点舱建造

船体通过单点舱结构与单点系泊装置连接,船体围绕单点系泊装置随风向转动,使船舶能够被动地接受风力,形成风向标效应。单点舱结构主要受单点系泊装置的影响,适用于内转塔式的单点舱一般被设计为内部圆形结构,周边布置若干辐射筋板进行加强。

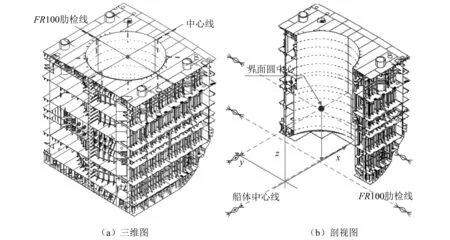

3.1 单点舱结构分析

为保证单点舱建造满足使用要求,重点在于控制单点舱与单点系泊装置界面位置处的精度,当单点系泊装置集成后能够使船体在规定力矩下360°旋转时,在过程中不存在较大应力[4]。单点舱三维示例如图4所示。将圆筒与单点舱周边辐射加强结构分离出来,两部分结构分别建造,建造完成再进行装配。依据建造厂设备能力及单点舱自身结构特点,将单点舱在高度方向上分为3个分段进行建造,然后进行坞内合龙。

图4 单点舱三维示例

3.2 建造关键点控制

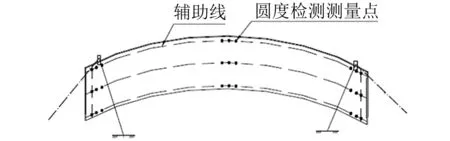

为充分保证单点舱筒体的圆度及界面圆处的平面度,将月池筒体结构与月池周边加强结构进行单独预制。圆筒结构直径达18 m,需要多张圆弧板拼接完成,制作专用检验样板,使用样板检查圆弧圆度。通过胎架上的限位装置调节圆弧板片与地线的对位,利用花篮螺栓调节圆弧板片的垂直度。圆弧板组立如图5所示。依次吊装剩余的圆弧板片,对合完毕使用马板封固并加放圆弧板的焊接收缩量[5]。

图5 圆弧板组立

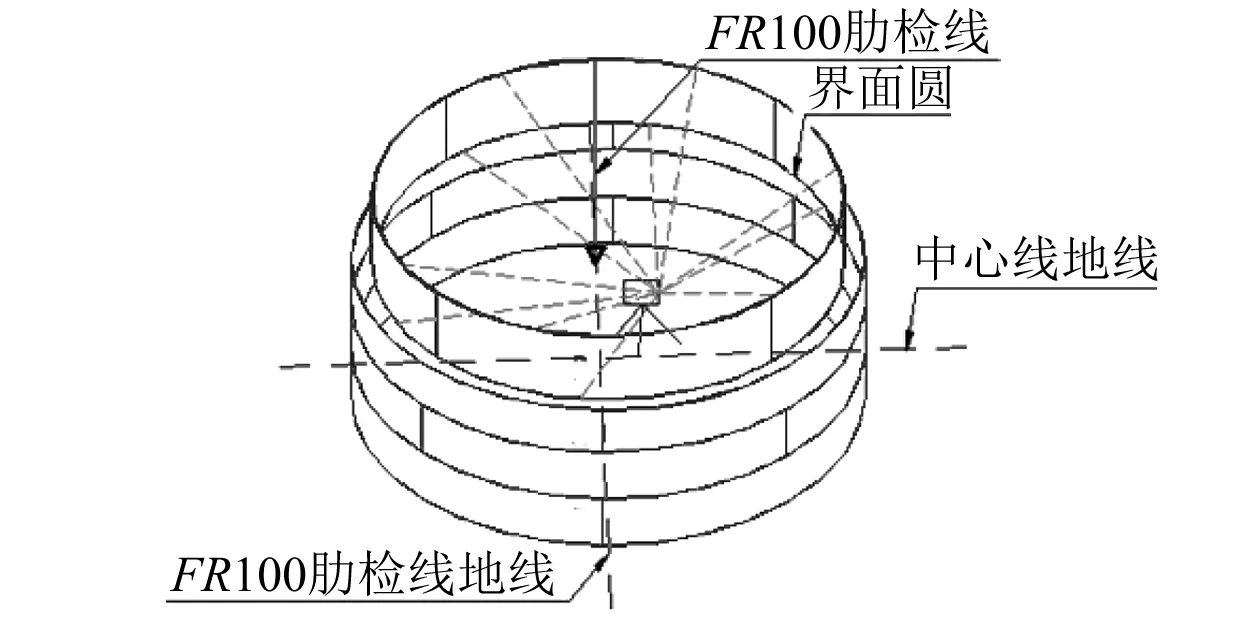

界面圆所在圆环须在下层圆环完成焊接后使用专用圆环吊排进行吊装。圆筒装配如图6所示。通过吊线锤检查地线对位,并确定圆环的垂直度。通过在界面圆下设置稳固的支撑,保证界面圆环下口的水平度,在定位时测量界面圆环下口水平高度值。在焊接过程中重点监控圆筒圆度、垂直度及界面圆环下口水平高度的变化,如发现超差应及时调节焊接参数及焊接顺序。

图6 界面圆筒装配

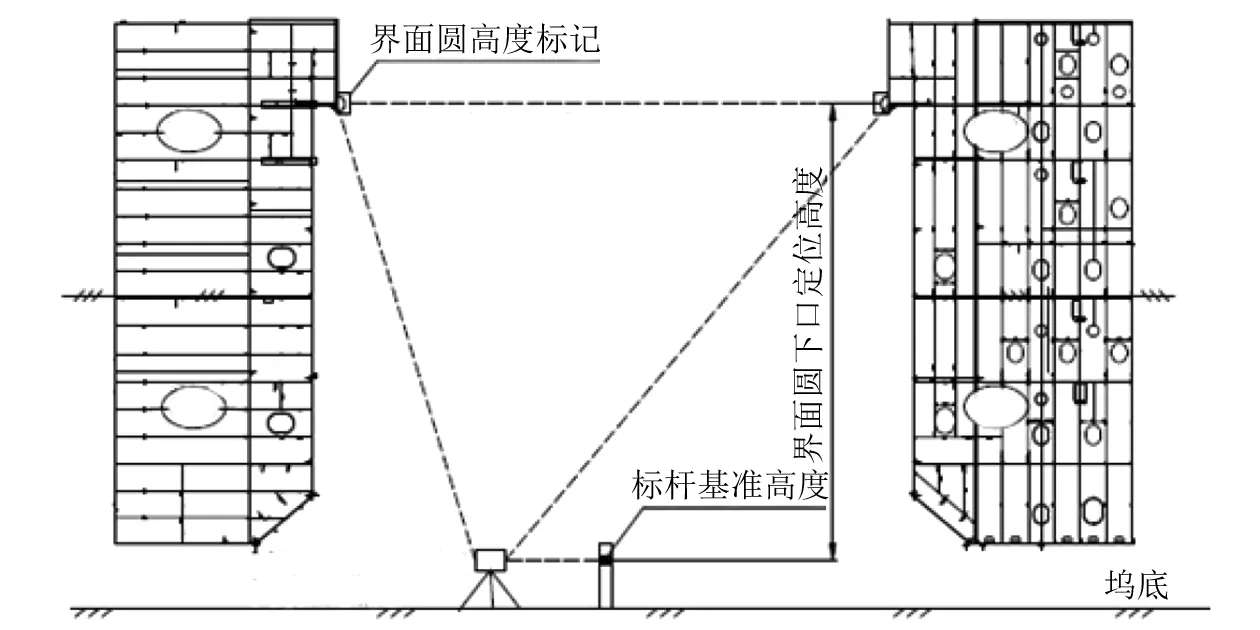

分段采用同胎建造,使用全站仪与样板配合的方式保证地线勘划的准确性。待圆环结构与扇形分段分别预制完成,以圆环装配成圆筒,然后以圆筒为基准加装周围结构及其他散件,完成焊接后即形成完整分段。装配流程如图7所示。界面圆所在分段合龙前在内侧理论高度位置设置水平标记,测量这些标记确定中间分段的定位高度,高度定位应按正公差控制[6]。测量监控界面圆下端面的不圆度、界面圆周长,分段定位结束应持续监控下端口的水平度和高度状态(见图8),以保证精度偏差始终满足要求。

图7 分段装配流程

图8 界面圆高度监控

3.3 单点舱精度分析

单点舱3个分段合龙完成,对界面圆下端口水平度和高度进行复核。高度及不圆度测量结果如表2所示。3个分段合龙除保证船长方向与宽度方向的定位外,还须通过吊线锤检验整个圆筒的垂直度,同时兼顾顶部、中间、底部等3个分段圆筒的同心度。同心度测量如表3所示。界面圆平均高度差为-1 mm,不圆度、圆筒同心度偏差小于3 mm,均在精度要求范围内。

表2 界面圆标高与不圆度测量

表3 单点舱同心度 mm

4 模块支墩建造

4.1 支墩结构特点分析

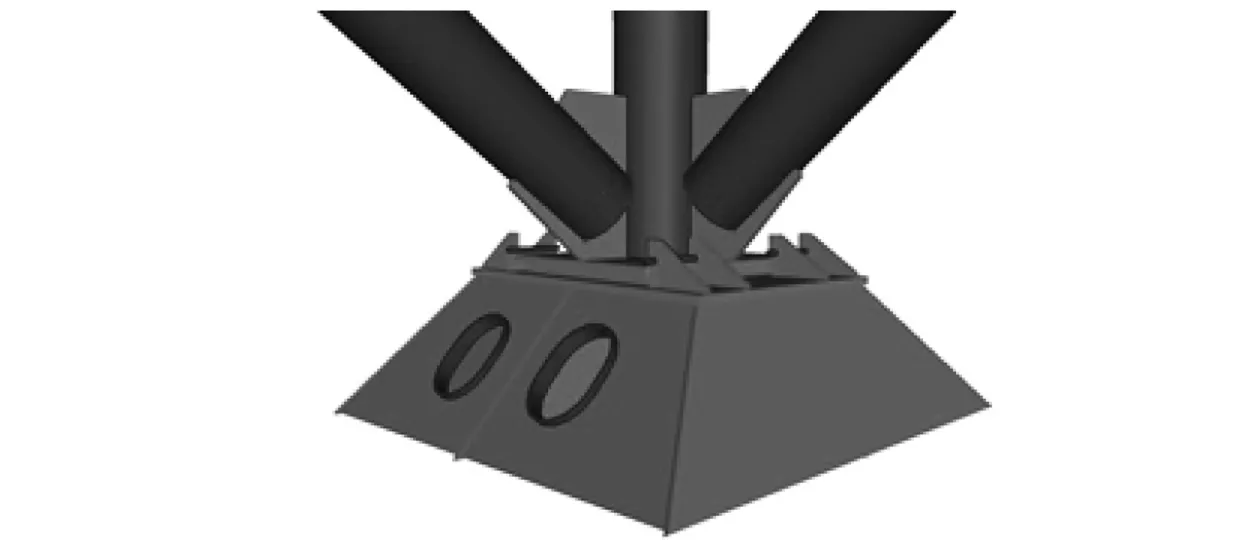

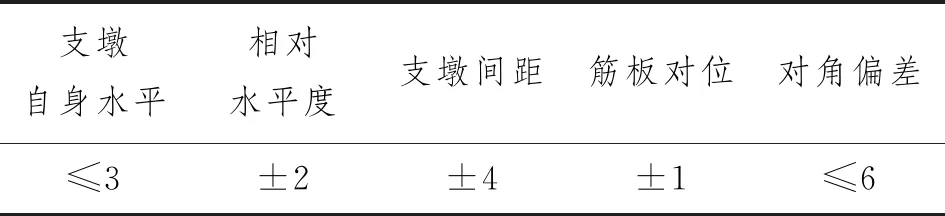

模块支墩是FPSO主船体与上部模块的连接结构,是承受上部模块重量的重要支撑结构[7],如图9所示。FPSO按功能一般布置10~15个模块,每个模块布置4~6个模块支墩。支墩精度要求如表4所示。主甲板分段虽然在预制阶段采取控制措施提高精度,但在坞内合龙阶段仍不可避免地存在累计误差,甲板面高度差可达20 mm。如果按照常规方式,模块支墩先预制完成,然后在主甲板上安装定位,易造成大量的修口作业。

图9 模块支墩示例

表4 模块支墩精度要求 mm

4.2 建造工艺优化

为充分消除FPSO甲板分段施工造成的累积误差,采取转序施工的方式,待主甲板分段在坞内合龙、完成焊接后,利用全站仪采集主甲板分段实际数据。根据这些数据对模块支墩进行放样,以此获得模块支墩实际下料数据,然后再进行各支墩的预制工作。从钢材下料、预制到合龙安装各阶段均采取专门工艺控制精度,可有效避免结构超差[8]。分组控制模块支墩精度,模块支墩的各工序控制点如表5所示,模块支墩制作如图10所示。

表5 模块支墩工序控制点

图10 支墩制作

5 船体合龙

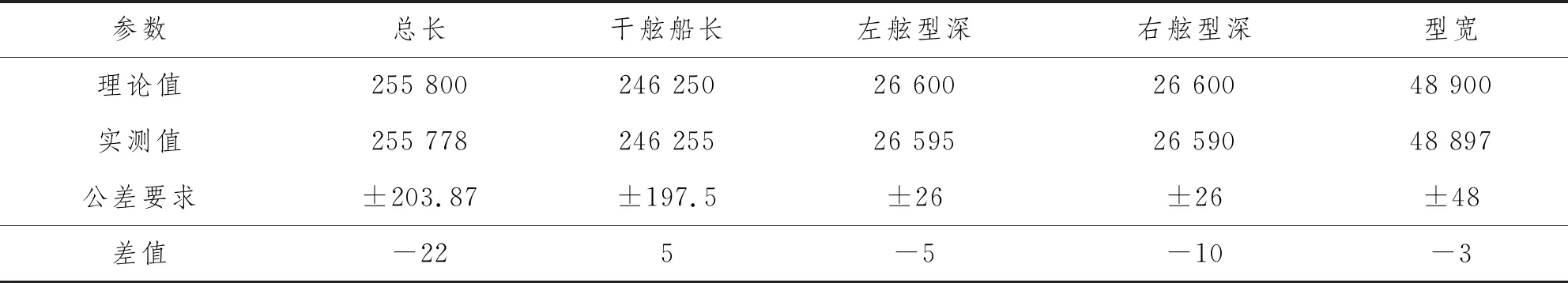

FPSO船体在合龙前应根据总段、分段划分形式勘划坞内合龙基线,作为船体合龙的基准。在合龙过程中以双层底段为合龙基准段,由船体底板向甲板、船中向两侧和艏艉合龙。在所有分段完成合龙后需要对主尺度进行复核,确认满足规范要求[9],同时需要进行船底“望光”试验,通过测量船底龙骨的水平确定船底基线,从而确定船体的六面水尺基准。表6为某FPSO船体建造完工的主尺度测量数据,可确认船体主尺度满足要求。

表6 某FPSO船体主尺度测量数据 mm

6 结 语

通过对FPSO船体结构特点进行分析,识别与常规船舶建造的不同点,结合FPSO的建造技术要求,从船体分段、布墩设计、单点舱建造、模块支墩建造展开进行策划,提出的工艺措施切实可行。单点舱、模块支墩均可满足建造精度要求,此工艺可为后续类似海洋结构的建造提供参考。