船体T型材智能装焊系统开发

2021-09-07李肖艳

李肖艳, 朱 苏, 蔡 良, 刘 鹏

(1.上海船舶工艺研究所,上海 200032;2.上海中船临港船舶装备有限公司,上海 201306)

0 引 言

在船舶建造过程中,生产效率及质量水平落后是急需解决的问题。相比其他领域,船舶建造在精益生产、智能制造、数字化/自动化/集成化方面仍有很多短板需要补齐[1]。《中国制造2025》对我国制造业转型升级和跨越发展作出整体部署[2]。船舶制造设备作为提高船舶建造效率和质量可靠性的保障措施,其重要性不言而喻,需要大量智能设备代替人工作业,提升造船业的制造水平。

T型材作为一种组合型材,由于其腹板和面板的组合灵活多变,在理论上可提供任意大小的剖面模数,因此是在船舶建造中大量使用的材料。在船舶建造期间,T型材必须按照施工图纸要求安装在指定位置,但T型材一般尺寸较长、搬运不便,对T型材进行安装定位比较困难。在传统船舶建造中,主要有2种技术:一种是完全通过人工进行T型材的安装定位,通常需要6名工人协作才能实现;另一种是在钢板上焊接门型装配工装,借助门型工装提供外力将型材与钢板压紧贴合,但该技术每使用1次必须进行1次工装焊接,并需要割除留根和打磨,装配通常至少需要2人配合完成。这2种技术施工方式落后、施工工序繁杂、劳动强度高、工作效率低、安装精度低且存在一定的安全隐患等问题[3]。有鉴于此,急需解决T型材需要人工作业进行安装定位和焊接的问题,研究用智能化、自动化的安装装备代替人工。

1 T型材智能装焊系统构成

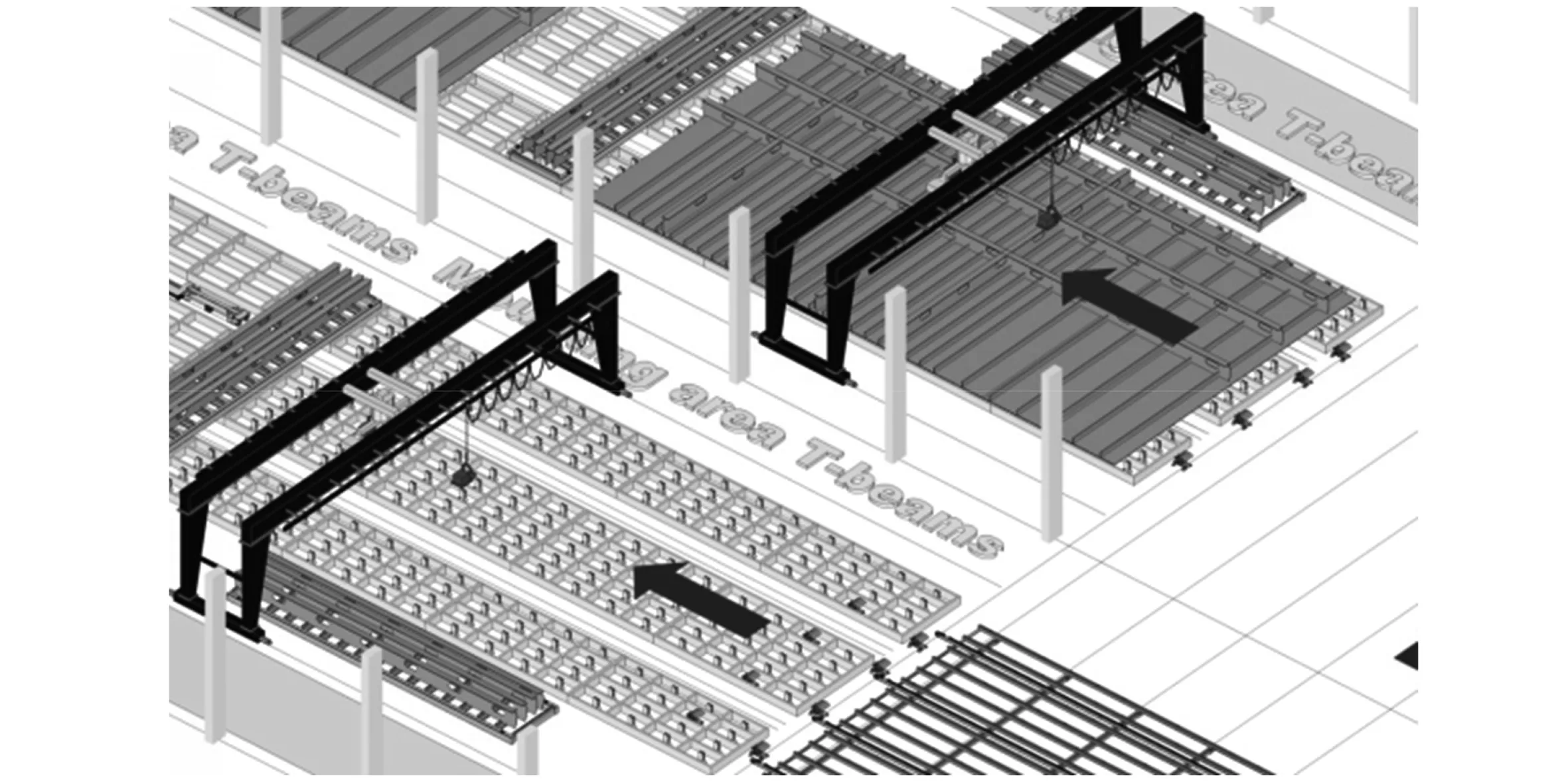

T型材智能装焊系统包含龙门架结构及设置于龙门架结构上的2个T型材安装机构。龙门架结构采用双梁全门架形式,半龙门架包含设置于两端的行走端梁、立柱、主梁及设置于主梁侧面的托架、行走驱动装置、行走车轮等部件,采用减速电机双边驱动行走。在门架梁的顶部配置T型材提升旋转小车导轨,下侧安装2根电动葫芦梁。在托架上设置电缆槽,行走端梁底部各设置2个轮箱,通过电机驱动轮箱,半龙门架结构可在轨道上行走。每个龙门架结构配置T型材提升装置、压紧装置、焊接设备和工具等。通过半龙门架结构移动、行走小车移动和中柱压紧机构、旋转机构及电磁提升机构的运动配合,可实现对T型材的自动抓取、定位、安装、压紧及对所安装钢板的吸附。T型材智能装焊系统三维效果图如图1所示。

图1 T型材智能装焊系统三维效果图

2 T型材智能装焊系统关键部件功能

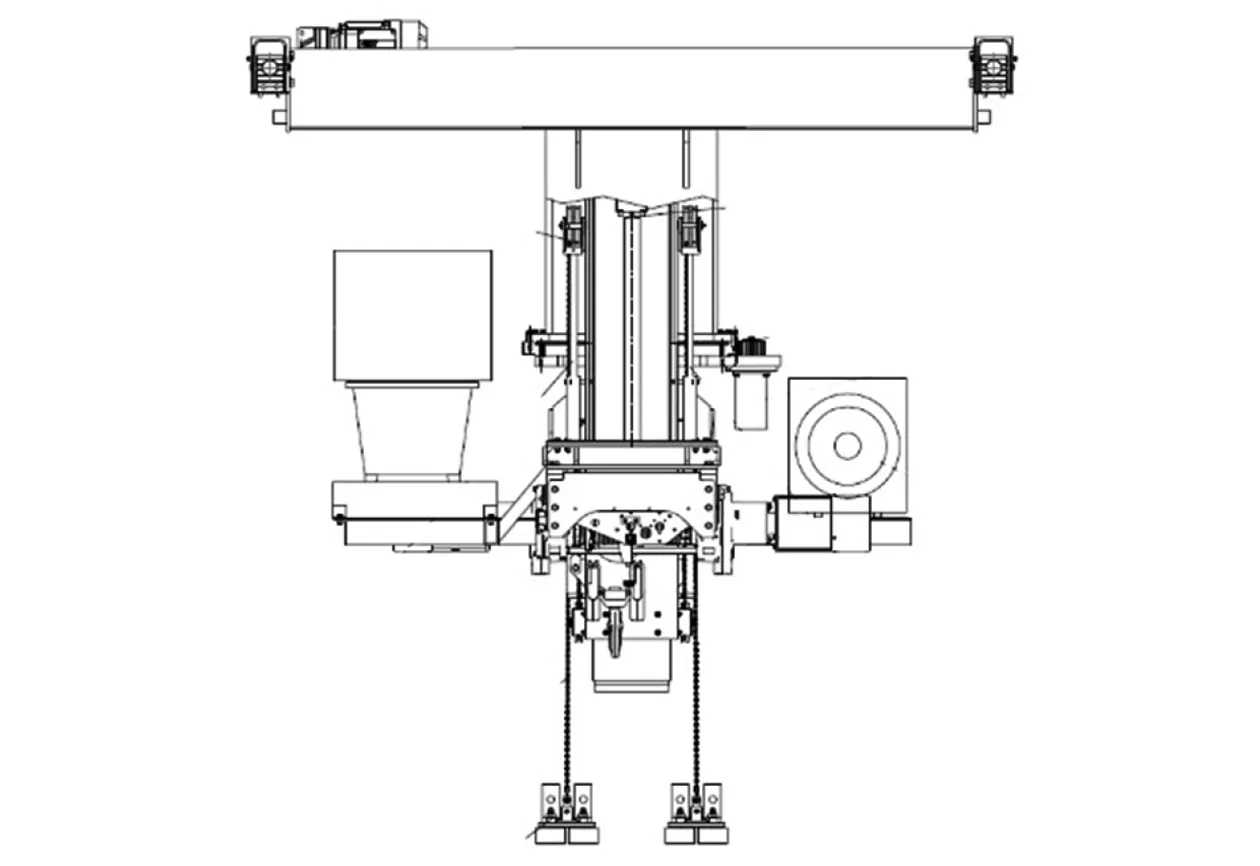

2.1 T型材安装机构

T型材安装机构分别设置2套构造及功能完全相同的装配机构,负责T型材和嵌入件的提取和装配,并定位焊接,主要包含行走车体、旋转机构、电动葫芦、电磁提升机构等,并配置2台提升旋转小车,方便抓取放置在生产线内的T型材,如图2所示。整个T型材安装过程全程自动化,可一次完成抓取、吊运、定位、安装工序的流水作业,有效提高定位及装配效率,大幅降低工人的劳动强度,提高生产效率,并有效消除T型材与所安装钢板的间隙,提高T型材安装精度。

图2 T型材安装机构示例

旋转机构包含回转支承及用于驱动回转支承的液压电机。回转支撑外圈与外方管结构连接,内圈与旋转臂连接;外圈设置外齿圈,液压电机驱动与外齿圈啮合的小齿轮。

电动葫芦通过行走小车进行运动控制,在机构上端设置4个轮箱,并安装驱动电机,通过电机驱动轮箱带动行走小车在龙门架轨道上行走,进而带动T型材的运动。每根梁配置2台移动式起重能力大于250 kg的电动葫芦,可避让纵骨及大孔,采用有线遥控的控制方式,配备吊篮用于吊运气动工具和送丝机等焊接工具,工具含交流36 V/220 V电源插座。

电磁提升机构包含电永磁铁、链条、动滑轮、定滑轮、液压油缸及链条固定装置,共设置2套。定滑轮及液压油缸缸体均设置于外方管结构外壁,液压油缸活塞杆连接动滑轮。电永磁铁通过链条进行吊放,链条一端连接电永磁铁,另一端在绕动滑轮及定滑轮各2周后固定于外方管结构外壁。电磁提升机构抓取T型材最大提升高度达3 m,最大抓取重量达3 t,旋转角度达±180°。

2.2 中柱压紧机构

中柱压紧机构包含外方管结构、内方管结构、压头及圆柱形保护罩,外方管结构与内方管结构之间可相对滑动,在内方管结构中设置液压油缸,液压油缸末端连接压头,液压油缸驱动内外方管结构运动,完成压紧动作。

2.3 CO2气体保护焊机

龙门架结构双梁配置4套数字逆变CO2气体保护焊机,用于T型材与底板的焊接。CO2气体保护焊机焊接效率高,自动补偿弧长,电弧较为稳定,具有电弧飞溅小、穿透力强、熔池深、成形美观等特点,特别适用于薄板焊接。

2.4 焊烟除尘系统

配置焊烟除尘系统以确保焊接烟尘可被充分排除,除尘要求满足国家的相关标准要求。

3 T型材智能装焊系统工艺流程

T型材智能装焊系统通过自动化、智能化的方式,完成T型材安装定位和焊接,其工艺设计可满足最大长度为16 m、最大高度为1 m的T型材工件自动化装焊需求。该系统设备配置无线遥控方式和线控方式,线控作为遥控的备用控制,并设置磁力保护和紧停开关。T型材智能装焊系统工艺流程如图3所示。

图3 T型材智能装焊系统工艺流程

在龙门架结构取料操作中,以T型材长度6 m为关键参数,≤6 m和>6 m的T型材其装配方式不同。

≤6 m的T型材装配方式如下:(1)操纵遥控器,控制龙门架结构上的2个电动葫芦将不等边或等边T型材垂直吊放至对应的划线位置,等待装配;(2)操作T型材压紧机构将T型材压紧,同时提升旋转小车上的2个电磁铁;(3)提升旋转小车旋转90°,然后放下2个电磁铁并吸附底板向上提拉,消除底板与T型材的间隙;(4)人工点焊;(5)抬起压紧液压缸,抬起旋转小车电磁铁,释放T型材。

>6 m的T型材装配方式如下:(1)通过龙门架结构上的2台提升旋转小车将生产线内的T型材吊放至安装位置;(2)对线调整,然后提升旋转小车释放磁头;(3)提升旋转小车旋转90°,然后放下2个电磁铁并吸附底板向上提拉,消除底板与T型材的间隙;(4)人工点焊。

4 结 语

船体T型材智能装焊系统通过机械配合的有效运行,消除T型材与所安装钢板的间隙,提高T型材安装精度,龙门架结构双梁配备数字逆变CO2气体保护焊机,实现T型材与底板的高质量焊接。该系统是一种有效提高船舶建造效率和质量可靠性的保障措施,可简化制造工序、省工省时,具有良好的经济效益和推广前景。