船舶复合材料应用现状及发展趋势

2021-09-07裴轶群周方宇王奕杰方若愚

汪 璇, 裴轶群, 周方宇, 王奕杰, 方若愚

(上海船舶工艺研究所,上海 200032)

0 引 言

与传统金属材料相比,复合材料轻量化水平高、耐腐蚀性强、抗疲劳性好,被广泛用于航空航天、舰船游艇、风电叶片等先进制造领域。空客、波音等公司自20世纪70年代至今,其飞机结构上的复合材料使用占比不断提升,达50%以上[1]。复合材料在船舶上的应用探索研究在不断深入,当前复合材料主要用于军舰及小型船舶,欧美等在应用研究与经验积累方面处于优势地位,并在近年开始推动相关船用复合材料的标准制订。

1 船舶复合材料性能特点

复合材料通常为2种及以上材料复合制造而成,常见形式为以树脂为基体、纤维材料作为增强材料的纤维增强树脂基复合材料。与普通金属材料不同,复合材料表现为各向异性,其在纤维长度方向上具有高强度、高模量的材料性质,在此基础上设计的层合板、夹层板等结构具有突出的力学性能。与金属材料相比,复合材料还具有耐腐蚀、抗疲劳、透波隐身、可一体成型等优势,在复杂海洋工况下具有广阔的应用场景。

1.1 结构属性

船舶复合材料的主要结构为层合板结构和夹层结构。层合板结构利用纤维方向优异的力学性能,通过不同角度的单层纤维材料铺叠而成,一般为对称铺层。纤维复合材料具有较传统船用金属更高的比强度(拉伸强度与密度比)和比模量(拉伸模量与密度比),是实现船舶轻量化的一种理想结构[2]。

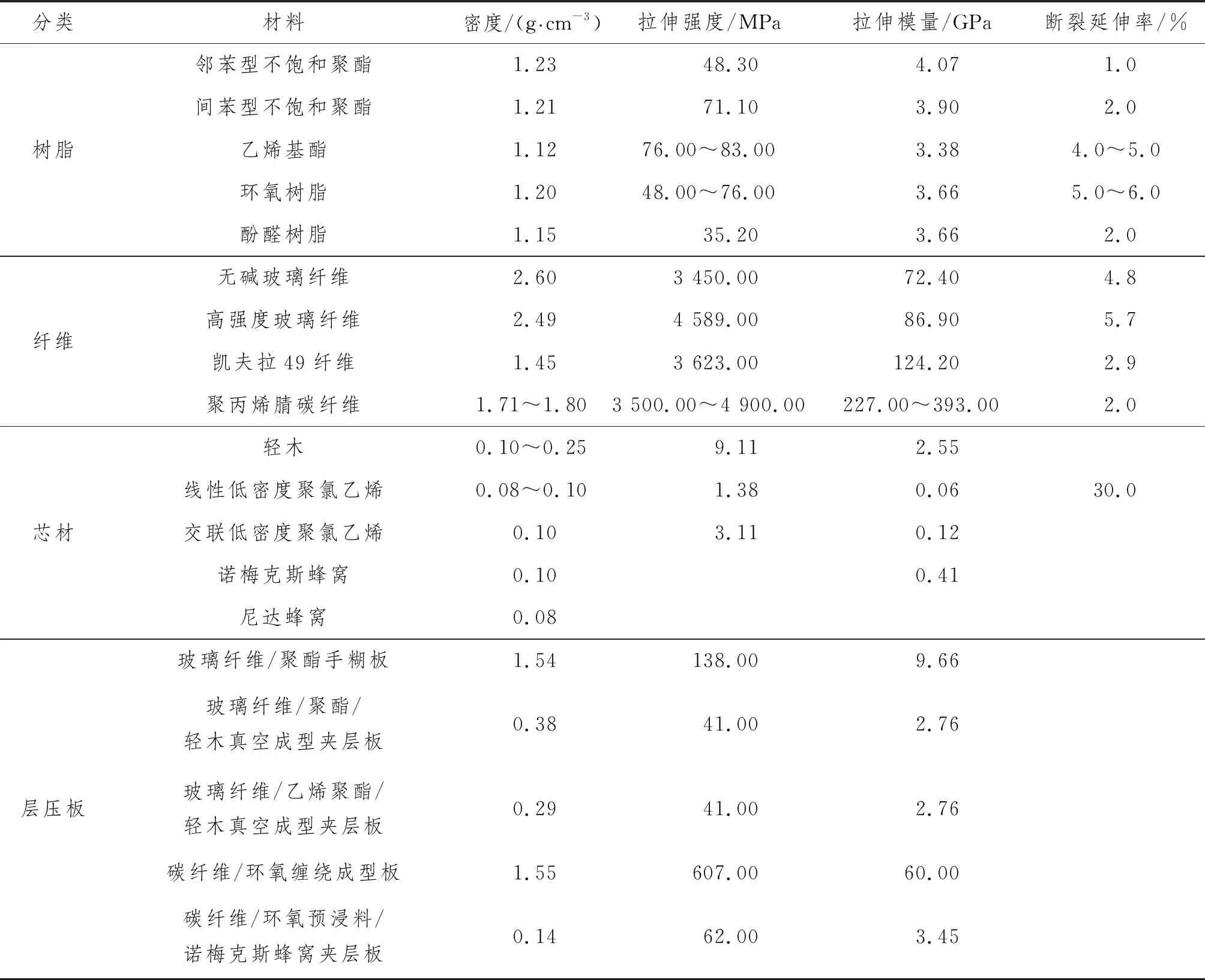

夹层结构外层为强度较高、相对较薄的纤维增强树脂基复合材料面板,中间为密度较低、相对较厚的芯材,面板与芯材之间用黏合剂连接。纤维材料主要为玻璃纤维和碳纤维,芯材主要为木质、泡沫或蜂窝芯材[3]。船舶夹层结构复合材料属性参数[4]如表1所示。与芯材相比,纤维材料具有较大的密度和突出的拉伸模量值,在拉压、弯曲、扭转等受力形式下产生的载荷主要由复合材料面板承受。在芯材厚度增加时,复合材料夹层板的截面弯曲刚度增加,而整体结构重量增加并不明显,因此夹层结构在复合材料船舶建造中应用广泛。

表1 实船甲板测试结果

表1 船舶夹层结构复合材料属性参数

1.2 建造工艺

船舶复合材料建造工艺与传统钢质船舶区别很大,传统钢材切割、装配、焊接等作业方式并不适用于复合材料的生产加工。复合材料成型普遍需要依靠模具定型,在此基础上利用树脂将增强纤维浸润并固化,具体成型工艺技术体系如图1所示。目前船舶复合材料常用的加工工艺包括手糊成型工艺、喷射成型工艺、树脂传递模塑(Resin Transfer Molding,RTM)工艺、层压模压成型工艺等[5]。手糊成型工艺依靠人工将增强纤维布直接裱糊于模具表面,该工艺出现最早且技术简单,但其生产效率低下,质量难以控制。在手糊成型工艺的基础上发展RTM技术,树脂在闭合模具中流动并浸润增强纤维,在固化后从模具中取出成品。类似工艺还有真空辅助树脂灌注(Vacuum Assisted Resin Infusion,VARI)成型工艺,该工艺将增强纤维铺叠于单个模具表面,在铺上真空袋并密封四周后注入流动树脂,同时利用真空泵抽除内部空气,使树脂可充分浸润增强纤维。该工艺在船舶复合材料夹层结构的加工成型过程中得到充分应用。

图1 船舶复合材料成型工艺技术体系

1.3 应用优势

1.3.1 轻量化水平突出

与传统金属相比,船舶复合材料具有较高的比强度和比模量,通过铺层设计和结构优化,其优异的力学性能可得到充分体现。经设计优化的复合材料上层建筑在强度相当的情况下比传统钢结构减重50%以上。船舶结构及设备的减重对舰船装备、渔船游艇、竞速帆船的生产设计具有重要意义,可有效提升舰船机动性、增加设备搭载量。船身减重有利于提高船舶载重量、减少油耗、提升运营经济性。

1.3.2 耐腐蚀性强

与金属相比,复合材料具有更好的耐腐蚀性能。在海洋环境中,复合材料的破坏形式主要为复合材料的吸湿性及在海水中受离子影响造成的材料水解现象,最终使材料产生气泡、性能降低。复合材料在海洋环境中初期吸湿率增加,但随时间推移最终会维持稳定,拉伸强度等力学性能不再变化。海洋环境中的氯化钠颗粒会附着在材料表面,在一定程度上阻止水分侵入。经表面处理、增补防腐涂层后,复合材料在盐雾酸碱等环境下的耐腐蚀性更强,因此逐步被用于船舶油气运输储罐、螺旋桨叶等结构设备,以解决金属腐蚀问题[6]。

1.3.3 抗疲劳性好

在疲劳载荷下,复合材料比金属材料具有更为复杂的失效机理,通常包括纤维破损、基体黏合剂开裂等在内的多种破坏形式。在与金属进行疲劳寿命比较时,通常以刚度损失或强度损失作为失效标准。在失效标准下,复合材料缆绳比金属缆绳表现更长的循环寿命[7]。金属焊接接口部位易产生疲劳损伤,在现有损伤修补预防措施中包含利用复合材料在金属接口、拐角处进行修补加固的方法,如图2所示。

图2 纤维复合材料开口舱室角落部位加固

1.3.4 低温环境下的力学性能稳定

在低温(-40°)环境下,大部分钢材和铝合金会产生脆化现象,对结构强度和刚度产生威胁。纤维增强复合材料与之相反,在低温环境下强度和刚度基本维持不变,强度甚至略有提高。纤维增强复合材料在低温环境下稳定的力学性能使其成为极地船舶结构设备的理想金属替代材料。

1.3.5 电磁兼容性强

船舶复合材料电磁兼容性强,透波性能优良,在舰船导流罩外壳、桅杆天线罩等设备上具有广泛的实际应用。船舶复合材料除可透波隐身外,兼顾力学性能,被广泛用于军舰上层建筑等同时对隐身性能和力学性能具有较高要求的船体结构部位。

1.3.6 可设计性好

船舶复合材料可设计性好,生产建造一体成型,可满足小尺寸船艇和高速船对复杂型线的要求。除型线流畅的优点外,船舶复合材料成品结构表面光滑,多用于游船快艇船壳建造,如图3所示。

图3 采用碳纤维船壳建造的快艇

2 船舶复合材料应用现状

复合材料自20世纪40年代美国军方用于船舶建造以来,至今超过70 a的船用历史[8]。目前在整船建造方面,船舶复合材料多用于军舰及中小型民用船舶,复合材料军舰多为扫雷艇等小型舰艇。近年来,随着夹层结构的应用,复合材料整船建造开始朝大型化迈进,中小型民用船舶主要包括渔船、游艇、竞速帆船等类型。根据材料和结构的不同,船舶复合材料可发挥结构减重、隔音降噪、隐身防护等优势,在船舶上层建筑、舱壁围壳、螺旋桨、桅杆等结构和设备上广泛应用,图4展示船舶复合材料的典型结构及应用[9]。

2.1 美 国

美国在船舶复合材料技术研究及实际应用中长期处于世界领先地位。进入21世纪以来,美国在复合材料舰船建造方面取得新突破,有代表性的为2006年下水的高速隐身试验船短剑号和2013年下水的朱姆沃尔特级导弹驱逐舰DDG-1000。短剑号采用碳纤维树脂增强复合材料建成,具有目前最大的一体成型船壳。该船型长为27.00 m,型宽为12.00 m,型深为5.00 m,吃水为0.80 m,满载排水量为60 t,最高航速达60.0 kn。朱姆沃尔特级导弹驱逐舰上层建筑及直升机甲板采用纤维复合材料夹层结构,依托复合材料良好的电磁兼容性,其一体化的上层建筑集成雷达天线、通信导航等设备,提升隐身作战水平。该船全长为182.90 m,排水量为14 798 t,最高航速达33.5 kn。

2.2 欧 洲

瑞典在复合材料夹层结构的研究方面处于世界前列,其2000年下水的维斯比级轻型护卫舰是目前全球最长的全复合材料舰船,全长为72.70 m,排水量为650 t,舰体、甲板、上层建筑等结构为采用VARI成型工艺建造的碳纤维夹层结构,具有良好的隐身性能[10]。

意大利自20世纪80年代以来主要将船舶复合材料用于猎雷艇的设计建造,有代表性的为1998年开始研发的超级莱里奇型远洋猎雷舰。近年来,该国的船舶复合材料上层建筑应用技术发展迅速,形成以技术出口为导向的材料结构设计[11]。

俄罗斯2011年在斯雷登涅夫斯基造船厂开建的亚历山大级扫雷艇使用玻璃纤维复合材料。为建造该艇,造船厂专门建立实验室验证真空导入模塑技术。该艇全长为51.75 m,具有全球最大的复合材料舰船上层建筑[12]。

欧洲其他各国也在尝试将复合材料用于船舶设备和部件的建造。例如:德国AIR加工技术公司制造一款碳纤维增强材料螺旋桨,凭借其桨叶良好的阻尼性能,使噪声等级下降明显;法国在其拉斐特级护卫舰上利用玻璃纤维复合材料制造船舶废气排出管道,加上外层低辐射的特殊涂料,大幅提高舰船的红外隐身性能。

除军舰外,渔船、游艇等民用小型船只在欧洲也是复合材料重点应用领域。

2.3 中 国

目前国内复合材料船舶主要为海警巡逻艇、执法艇、登陆舟等准军事船艇及部分渔船、游艇等小型民用船舶。与欧美相比,国内复合材料船舶数量不少,但整体比例并不高,目前欧美日韩等使用玻璃纤维制造的渔船占比达90%以上,而我国复合材料渔船占比仅超过10%。近年来,复合材料在船舶舾装件、船用设备方面的研制进度加大,纤维复合材料推进轴、桅杆、螺旋桨等装置的研制取得相应成果并得到应用。目前国内共有500多家与船舶复合材料相关的厂商。随着国内经济的发展与建造工艺的进步,未来复合材料渔船、游艇、帆船的数量与应用比例将持续提升,在舰船设备及舾装件上的应用场景将不断拓宽。

3 船舶复合材料应用发展趋势

随着船舶复合材料技术应用的积累,其优异的材料性能越来越受到各国重视,在船舶上的应用研究在不断深入。当前欧洲正通过FIBRESHIP与RAMSSES项目,整合行业团队,对船舶复合材料的进一步应用进行探索试验;国际海事组织(IMO)通过临时准则,对船舶复合材料防火性能作出规定,并将根据实践情况进行正式修订。船舶复合材料的应用正朝多样化、大型化、标准化方向发展。

3.1 场景多样化

随着材料性能及生产工艺的提升与应用经验的积累,船舶复合材料的应用场景在不断扩大。目前军舰对复合材料的应用需求较大,复合材料优秀的轻量化性能有助于提升军舰机动性,提升武备数量,其良好的透波性能可满足舰船隐身要求,增加设备集成度[13]。复合材料军舰应用在各类船型中处于领先地位,在可预见的未来,复合材料在军舰上的应用探索将进一步深化,应用范围与规模将持续扩大。民船领域复合材料主要用于渔船、游艇、客船等船型,由复合材料夹层板结构建造的上层建筑有助于降低船舶重心,提高稳性,在客船等船型方面的应用需求不断增加[14]。复合材料船用装备的应用研究持续推进,目前研制成型并获得实际应用的装置为桅杆、导流罩、螺旋桨、推进轴、移动式甲板等。

为进一步探索复合材料今后在船舶上的应用场景与发展方向,欧洲开展一项名为RAMSSES的项目,旨在对船舶轻量化进行新材料新工艺的探索,提升企业竞争力。该项目包含13项演示实例,展现新型材料在海事行业的适用性及发展潜能,其中:与复合材料相关的项目包括上层建筑轻量化舱壁、轻量化高载荷构件、滚装船模块化甲板、近海船只定制化船壳等。

3.2 尺寸大型化

船舶复合材料由最初的扫雷艇、渔船等小型船只逐步向护卫舰、驱逐舰、客船等船型应用方向发展,其结构尺寸不断增大。复合材料的大尺度应用对结构强度要求较高,虽有碳纤维夹层板结构的轻型护卫舰、玻璃纤维结构的上层建筑等船型案例,但由于研制成本高、建造工艺难度大、历史数据积累不足,因此难以在船舶领域获得大规模的应用。当前趋势是在小尺寸复合材料结构成熟应用的基础上不断进行大尺度构件试验,有代表性的为由欧盟资助的FIBRESHIP项目,旨在填补现有技术空白,对50.00 m及以上尺寸的船舶复合材料使用进行研究。该项目研制一个由全复合材料建造的渔业研究船分段,其尺寸为11.00 m×11.00 m×8.60 m,重量为20 t。FIBRESHIP项目联盟正在推动IMO监管框架的修改,谋求在大尺度复合材料船舶设计、建造及运营方面形成新的指南与准则,以此深化复合材料船舶建造与运营方面的技术基础,掌握市场先机。

3.3 评估标准化

与传统船用金属材料相比,复合材料的设计参数、性能表现更为复杂,加上船舶应用历史相对较短、规模较小,包括疲劳、防火、降噪等性能参数在实际应用中的数据经验积累不足,目前各国研制的大型复合材料船舶或多或少带有试验性质。

传统钢船规范标准不适用于复合材料船舶,针对防火等要求需要出台新的规定[15]。2017年IMO海上安全委员会(MSC)在第98届会议上通过的1574号通函(MSC.1/Circ.1574)包含一项临时准则,针对复合材料上船使用的消防事宜进行规定。该准则的出台是为满足《国际海上人命安全公约》(《SOLAS公约》)关于可燃性材料替换需要进行审核评估的要求,扫除复合材料上船使用的规则性障碍;作为临时性准则,文件明确指出在4 a后(2021年)将根据收集的数据与实践反馈进行再修订,这为复合材料今后在船舶应用方面的规则制订奠定基础。

复合材料作为船用材料的发展趋势方向之一,国际各方正抓紧建立其评估标准体系,目前美国和俄罗斯对船舶复合材料的评估标准较为全面,欧盟开展对船舶复合材料的全生命周期管理研究。我国对船舶复合材料的性能评估体系尚不统一,限制船舶复合材料应用发展的进度[16],今后应完善相关数据的收集与应用经验积累,加强船舶复合材料应用体系研究。

4 结 论

(1)船舶复合材料在军舰上的应用前景较为广阔。当前船舶复合材料的设计建造成本偏高,应用案例偏少,全寿命周期的经济性分析论证尚不充分,民用船舶复合材料应用动机不强。而军舰对快速性、隐身性、装载量等方面需求强烈,美国、法国、瑞典等国在新建军舰上均有使用复合材料结构的试验案例。复合材料由于其材料特性,与传统金属相比可满足多样化的应用场景,有效提升船舶性能与作战能力,因此军舰对复合材料的上舰应用较为欢迎,研究意愿也较为强烈。

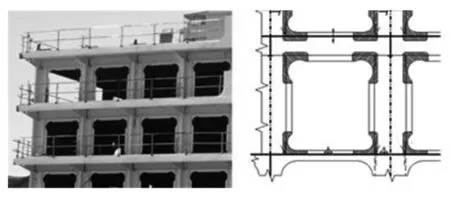

(2)船舶上层建筑复合材料夹层板结构将成为近期主要应用研究方向。近年来,船舶复合材料应用研究呈现大尺度化趋势,美国、俄罗斯等国均在其先进舰船上层建筑中采用复合材料夹层板结构。由于上层建筑一般参与总纵强度有限,而轻量化结构有助于重心降低与稳性提升,因此在当前条件下上层建筑复合材料结构应用具有可行性。欧美正在推进IMO关于复合材料舱壁防火、舱室降噪等方面的规则制订和标准修改。

(3)欧美在船舶复合材料技术应用、标准制订方面处于领先地位。欧美在复合材料军舰应用的探索研究早于我国,美国早在70多年前就开始船舶复合材料应用探索,现役隐身导弹驱逐舰采用复合材料;瑞典于20多年前下水的碳纤维护卫舰在轻量化、快速化等方面现仍处于世界领先地位。欧美的游艇、帆船市场活跃,复合材料应用技术成熟,其在渔船上的应用比例远大于我国。近年来,欧美加大对轻量化材料结构的研究力度,持续推动相应规则的修改,在国际标准制订方面比我国具有更强的话语权,掌握相对深厚的技术储备与市场先机。