船用脱硫装置特种不锈钢管焊接工艺设计

2021-09-07杨伟锋吴玉辉王孟果

杨伟锋, 许 斌, 吴玉辉, 刘 桑, 王孟果

(广州文冲船厂有限责任公司,广东 广州 510725)

0 引 言

近年来,国际公约关于硫氧化物(SOx)的排放标准愈加严格,全球很多地区划定限制排放区域[1]。为满足国际海事组织(IMO)的船舶硫排放要求,许多船舶所有人选择增加废气脱硫装置满足SOx排放要求。船用脱硫装置系统可分为开式、闭式和混合式等3种[2],其中:混合系统由于其兼具开式系统和闭式系统的优点可在全球海域航行,颇受船舶所有人青睐。由于在船舶尾气脱硫过程中存在约250 ℃高温[3]、钠碱、硫酸、氯离子等工况,形成恶劣的腐蚀环境,因此脱硫装置通常的使用材料为带防腐涂层的碳钢、玻璃钢、不锈钢和镍基合金[4]。项目产品安装的脱硫装置多为混合系统,使用2种耐腐蚀性优异的特种不锈钢:S31254超级奥氏体不锈钢,用于高温工况的塔体及管路;S32750超级双相不锈钢,用于塔体外管及洗涤水排舷外管。塔体部分外管、洗涤水排舷外管为船厂现配管,其对接缝及与船体外板的角接缝由船厂在安装脱硫装置时焊接,船厂需要新设计合适的焊接工艺并进行评定,确保焊接接头的质量及使用性能。

1 焊接工艺设计

焊接工艺直接影响管路接头的质量及使用性能,船级社要求在施焊前须进行焊接工艺评定。综合考虑管材的材质、规格、接头类型、可焊性及现有资源,新设计3项焊接工艺用于脱硫装置安装过程中的管路焊接。坡口焊缝位置区分为1G(平焊)、2G(横焊)、3G(立焊)、4G(仰焊)、5G(管道水平固定焊)、6G(管道斜45°固定焊)。

1.1 S31254管对接缝焊接工艺

洗涤塔外接管为S31254管,直径为89.0~480.0 mm,壁厚为3.0~4.5 mm,管材对接缝的焊接位置随管路走向变化多样。考虑管壁较薄及焊缝的保护效果,选用手工钨极氩弧焊(Tungsten Inert Gas Welding,TIG焊)方法焊接对接缝,在焊接时管子内部充氩气保护,使用无衬垫单面多道焊成形工艺。由于超级奥氏体不锈钢管使用化学成分与母材相匹配的焊材易出现严重的接头熔合区合金元素偏析及较大的热裂纹倾向现象[5],因此焊丝选用含Mo的镍基合金ERNiCrMo-3型焊材,直径为2.4 mm,管材坡口钝边约0.5 mm。坡口节点设计如图1所示。

图1 S31254管对接缝坡口节点设计

1.2 S32750管管板全焊透角接缝焊接工艺

洗涤水排舷外管使用S32750管,直径为273.0~426.0 mm,管材壁厚通常与船板一致,为13.0~16.0 mm。管材由船体内侧垂直穿过船体外板,端部伸出外板10.0~20.0 mm,与船板全焊透角接,焊接位置接近6G。焊缝及伸出外板部分的管外壁设计玻璃鳞片漆涂层保护,无须考虑被腐蚀的危险。焊缝背面的管材内壁直接与腐蚀介质接触,需要保证管内侧0.5倍壁厚范围的基材在受焊接热影响后的耐蚀性能。考虑该管板角接头焊接量相对较大及低温韧性要求不高,焊接方法选用效率较高的CO2气体保护药芯焊丝电弧焊(Gas Shielded Flux-Cored Arc Welding,FCAW-G)。适用该异种钢接头焊接的药芯焊丝类型为ER309L或ER309MoL,直径为1.2 mm。ER309MoL型焊丝含Mo,在接头焊接时可减少S32750管侧Mo的稀释,对保持管材的耐点蚀性有益。经核算,在项目产品上用于脱硫排舷外管的焊丝年用量不超过90 kg,加上该型焊丝持有船级社认证的厂家较少,若使用该型焊丝会在焊材采购和管理方面带来诸多不便。ER309L型焊丝不仅可解决使用ER309MoL型焊丝带来的问题,而且焊材成本可降低约14%。工艺设计暂定选用ER309L型焊丝,至于管材的耐蚀性问题,可考虑通过控制焊接热输入及层间温度减少焊接对管材内壁各种性能的影响,有待进行工艺试验评估管材在焊后的耐蚀性是否满足设计要求。坡口节点设计如图2所示。

图2 S32750管管板全焊透角接缝坡口节点设计

1.3 S32750管对接缝焊接工艺

脱硫排舷外管及部分洗涤塔外接管使用S32750管,直径为84.0~426.0 mm,壁厚为3.0~16.0 mm,对接缝焊接位置随管路走向变化多样。考虑该类管材对接缝的物料数量较少及在焊接时可较易控制接头组织中的相比例,同样选用手工TIG焊方法进行焊接,在焊接时管子内部充氩气保护,使用无衬垫单面多道焊接成形工艺。焊丝选用ER2594奥氏体-铁素体型焊材,焊丝直径为2.0 mm。坡口节点设计与S31254管一致。

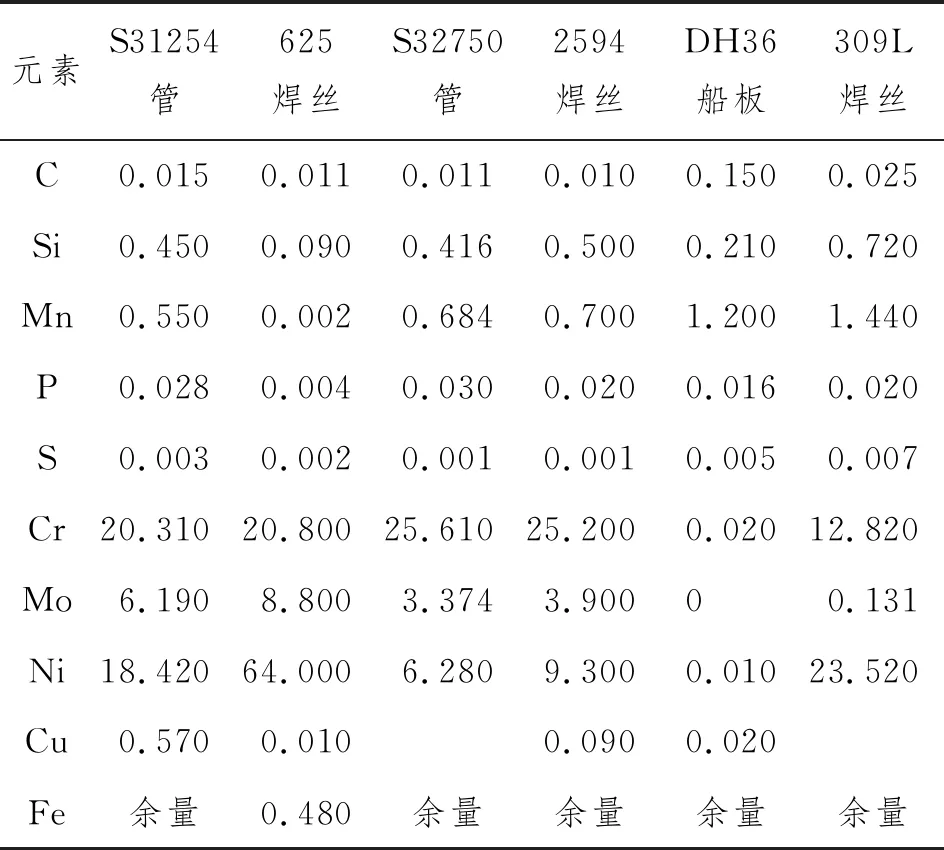

2 焊接工艺试验

通过技术调研,新引进INCONEL FILLER METAL 625(ERNiCrMo-3型)和SMT-2594(ER2594型)牌号的手工TIG焊焊丝,分别用于S31254管和S32750管对接缝的焊接,S32750管管板全焊透角接缝焊接则使用现有的SW-309L Cored(ER309L型)牌号焊丝。考虑试管可满足冲击试验取样及工艺可覆盖脱硫管路焊接,对接缝试样选用168.0 mm×3.5 mm规格的S31254管及168.0 mm×10.0 mm规格的S32750管,管板角接缝试样则选用168.0 mm×10.0 mm规格的S32750管和350.0 mm×350.0 mm×20.0 mm规格的DH36船用钢板。要求试管及试板具备材质证明书,试管、试板及焊丝具有船级社型式认可,其化学成分(质量分数)如表1所示。

表1 试管、试板及焊丝的化学成分(质量分数) %

考虑工艺可覆盖管材船上焊接工况及后续检测取样要求,安排S31254管6G位置对接焊、S32750管板6G位置全焊透角接焊、S32750管2G和5G位置对接焊共4个焊接工艺试验项目。

在试验初期,试管焊缝出现诸如打底焊道焊穿、下垂、凹陷、定位焊处接头未熔合等问题。技术人员在后续试验中分析、总结原因及规律,并对管材装配及焊接参数匹配进行持续的改进及优化。经过多次试验及改进,完成特种不锈钢管4项焊接工艺参数的优化及定型,如表2~表4所示。

表2 S31254管对接缝手工TIG焊优化后的焊接参数

表3 S32750管管板全焊透角接缝CO2 FCAW-G优化后的焊接参数

表4 S32750管对接缝手工TIG焊优化后的焊接参数

3 工艺评定

将新设计的焊接工艺的评定方案递交至挪威船级社(DNV)进行审查并获得批准,试管在验船师的见证下进行焊接、无损检测(Nondestructive Testing,NDT)、破坏性力学性能试验及接头腐蚀试验。

试管焊缝的表面成形均匀,焊缝表面光顺,未发现外观缺陷。对接焊缝经射线探伤(Radiographic Testing,RT)未发现内部缺陷,焊缝经着色渗透探伤(Penetrant Testing,PT)未发现表面裂纹缺陷,管板全焊透角接缝经超声探伤(Ultrasonic Testing,UT)未发现内部缺陷。

每个对接缝试管各取2个横向焊缝接头拉伸试样和4个弯曲试样在1 000 kN微机控制电液伺服万能试验机上进行试验。S31254管接头抗拉强度试验结果为722 MPa和712 MPa,满足规范不小于650 MPa的要求。S32750管2G试管焊缝接头抗拉强度试验结果为804 MPa和802 MPa,5G试管焊缝接头抗拉强度试验结果为819 MPa和820 MPa,均满足规范不小于800 MPa的要求。弯曲试样经4倍直径的弯芯弯曲180°,正、反面弯曲试样均未发现裂纹。考虑后续S32750管可能用于低温环境,由试管接头取样进行-51 ℃的冲击试验,试验结果如表5所示,接头各区域平均冲击值均大于规范23 J的要求。S32750管对接接头各区域硬度值检测按洛氏硬度标尺C(HRC)计算,S32750管板角接接头各区域硬度值检测按维氏硬度HV10计算,检测结果如表6所示。测得S32750管对接接头硬度最大值为30.7 HRC,符合规范不大于32 HRC的要求;测得S32750管板全焊透角接接头硬度检测最大值为295 HV10,符合规范不大于350 HV10的要求。根据规范规定,S31254超级奥氏体不锈钢管免于进行接头冲击试验及硬度检测。

表5 S32750管对接接头各区域冲击试验结果

表6 S32750管对接接头、管板全焊透角接接头的硬度检测结果

对4个试管的焊缝接头取样进行腐蚀试验。4个焊缝接头断面宏观试样经氯化铁盐酸溶液腐蚀,焊缝接头显示熔合良好,均未发现缺陷。S31254管对接接头按ASME A262-2015标准取样并进行晶间腐蚀试验,未发现裂纹缺陷。S32750管对接接头按GB/T 13298-2015标准取样,在抛光截面后经85 ℃碱性铁氰化钾溶液侵蚀,在显微镜下观察试样的焊缝、热影响区及母材的显微组织均为奥氏体+铁素体。按ASTM E562-2002标准采用圆格网点法检测对接接头各区域铁素体质量分数,2G试管检测最低值为34.7%,5G试管检测最低值为34.2%,铁素体质量分数最低部位均为根部焊缝中心(金相组织见图3和图4),满足规范铁素体质量分数为30%~70%的要求。

图3 S32750管2G试管根部焊缝中心金相组织

图4 S32750管5G试管根部焊缝中心金相组织

按ASTM G48-2011方法A标准截取S32750管对接接头试样进行点腐蚀试验,在4个试样中测得最大腐蚀率仅为0.316 g/m2,满足规范腐蚀量小于4.0 g/m2的要求,放大20倍未发现麻点侵蚀。为验证6G管板试样在焊接后其管子内壁的耐腐蚀性是否满足设计要求,在管材内壁焊缝的背面取0.5倍管壁厚即5.0 mm厚的试样进行点腐蚀试验,并对5.0 mm内面基材的金相组织和铁素体质量分数进行检测,检验方法与S32750管对接缝一致。试验测得点腐蚀率为0.06 g/m2,5.0 mm内面基材的显微组织为奥氏体+铁素体,测得铁素体质量分数为48.0%(金相组织见图5),比S32750管基材的铁素体质量分数测量值51.0%(基材金相组织见图6)仅减少3.0%,满足设计及规范要求。

图5 S32750管6G管板试管5.0 mm内面基材金相组织

图6 S32750管基材金相组织

4 结 语

在焊工取得船级社颁发的焊工资格证后,新工艺在2 150 TEU、600 TEU、2 350 TEU型集装箱船脱硫装置管路焊接中进行应用,焊缝质量效用试验获得船舶所有人、船舶检验机构的一致认可。相继交付带脱硫装置的船舶均未有腐蚀问题的反馈。新工艺的设计体现实用性及经济性,有利于提高施焊效率及降低生产成本。