钢岔管水压试验消除焊接残余应力效果评价方法探讨

2021-09-07靳红泽曹佳丽杜雅楠

靳红泽,曹佳丽,杜雅楠,赵 强

(1.水利部水工金属结构质量检验测试中心,河南省郑州市 450044;2.国网新源控股有限公司抽水蓄能技术经济研究院,北京市 100053)

0 引言

在常规水电站或抽水蓄能电站中常采用“一管两机”或“一管多机”方式布置,引水系统布置了钢岔管,大多数钢岔管采用对称或非对称Y形内加强月牙肋结构。随着设计水头的提高和机组容量增加,内加强月牙肋式钢岔管呈现以下特点:岔管体形较大,通常需在施工现场组对焊接;钢岔管结构型式决定了钢岔管焊缝较多,且刚度较大;瓦片普遍采用高强钢中厚板卷制,焊接工作量大。由于钢岔管以上的结构特点,组对时会产生较高的焊接残余应力,通常无法通过焊后热处理来消除。

为达到消除焊接残余应力的目的,工程上常采用爆炸法、振动时效法和岔管整体水压试验等方法。根据行业规范要求,整体水压试验的主要目的是检验钢岔管制作质量,但由于水压试验的试验压力通常达到设计水头的1.25倍,水压外载荷叠加残余应力也会达到过载拉伸消应的目的,而常被用作钢岔管消应的手段。

水压试验消应的程度究竟能达到多少?采用何种指标来评价水压试验的消应效果?行业标准没有给出参考指标和相关数据。本人结合多年来从事钢岔管水压试验残余应力测试的工程实例,探讨水压试验焊接残余应力消应的效果评价和测试方法要求的问题。

1 钢岔管消除焊接残余应力的必要性

1.1 焊接残余应力的产生

钢岔管分叉引水特点使其采用内加强结构的不规则受压容器类结构,刚度较大,结构复杂。正常工作时,钢岔管可能存在局部高应力区。钢岔管通常为带有内加强板的特殊板壳结构,焊缝数量多,焊接时拘束度较大。岔管的HD值(主管直径D×水头H)越来越大,目前最大的钢岔管其HD值达到4140mm·m[1],而随着钢岔管HD值的增加,大量使用了从600MPa级到800MPa级的高强钢板材,目前已经开始了1000MPa级高强钢岔管的前期研究,相信随着技术的不断进步,会逐步应用到水电站工程中。

焊接是一个不均匀的加热和冷却过程。受到周围母材的约束作用,焊接热输入造成焊缝局部发生不均匀的塑性变形,冷却到室温后无法恢复到原有状态,焊缝产生残余应力和残余变形。残余应力在构件的内部平衡,是焊接过程中无法避免的,其存在对于钢岔管的运行有较大的影响。

1.2 焊接残余应力对钢岔管的影响

1.2.1 对构件焊接缺陷的影响

钢岔管采用的高强钢为低焊接裂纹敏感性高强钢,但随着材料强度的提高,其母材碳当量或焊接裂纹敏感性指数也增加,在过高的焊接残余应力作用下容易产生热影响区冷裂纹。因此在工程上采取焊前预热、焊后缓冷、降低拘束度等措施配合必要的焊接材料烘干措施和焊缝多层多道合理排列、适当的焊接顺序来减少焊接冷裂纹的出现。

1.2.2 对钢岔管强度的影响

如果焊接残余拉应力过高且存在焊缝缺陷,焊接残余应力将使静载强度降低,构件会提前破坏而失效。对于需要频繁启动的抽水蓄能电站来说,如果在应力集中处存在较大的残余拉应力,在循环应力作用下,将使钢岔管的疲劳强度降低[2]。

1.2.3 对稳定性的影响

焊接残余应力与外载引起的应力叠加,使结构局部提前屈服或局部失稳,导致结构的整体稳定性降低。

2 钢岔管焊接残余应力的分布特点

2.1 钢岔管焊接残余应力分布的常见特征

钢岔管设计所用板材通常为高强钢中厚板,板材抗拉强度为600~800MPa级,设计板厚为50~150mm,对称或非对称“X”形焊接坡口,如图1所示[1]。焊接方法为焊条电弧焊,焊道排列采用多层多道焊。

图1 坡口形式和尺寸Figure 1 Welding groove type and size

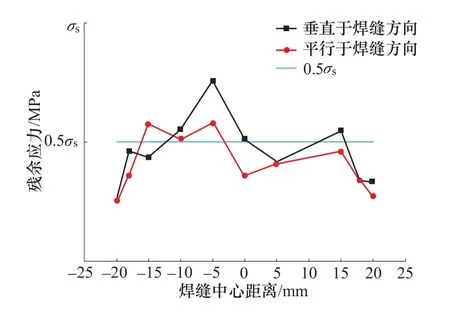

如图2显示对焊缝中的测点测试了两个方向的残余应力数值,分别为平行于焊缝方向和垂直于焊缝方向。对于环缝来说,平行于焊缝的为环向残余应力,垂直于焊缝的为轴向残余应力;而对于纵缝来说,则刚好相反。从图2中还可以看出,本例中焊缝中的残余应力为拉应力,数值分布有高有低,有几个点的残余应力数值高于0.5σs,最大焊接残余应力值距离焊缝中心5mm处。

2.2 残余应力分布的特征参数

根据图2焊接残余应力分布示意图,描述钢岔管焊缝残余应力状态采用以下参数。

图2 焊缝表面残余应力分布示意图Figure 2 Schematic diagram of residual stress distribution on the weld surface

2.2.1 残余应力最大值σmax、峰值σp和最小值σmin

残余应力最大值σmax和最小值σmin分别为测区内残余应力的最大值和最小值。规定水压试验前超过0.5σs的残余应力值为峰值,用σp表示,相应的测点称为峰值点。一个测区内可能有多个峰值,但最大值只有一个。对应于每一个峰值点在水压试验后的残余应力测试值记为σp后,峰值反映了测区内残余应力的最高水平,也即反映了钢岔管焊后残余应力的危害程度。峰值点为水压试验消应关注的焦点。根据行业设计规范,设计水头下外载荷引起的工作应力一般不超过0.5σs,考虑到水压试验为机械拉伸消应的机理,残余应力达到0.5σs以上的点才有可能产生消应效果。

2.2.2 残余应力平均值σa

所有测区水压试验前残余应力的算术平均值规定为残余应力平均值,用σa表示;所有测区水压试验后残余应力的算术平均值,用σa后表示,平均值反映了测区内残余应力的平均水平。

2.2.3 残余应力幅度差σd和均化程度σh

水压试验前测区内残余应力最大值和最小值之差规定为残余应力幅度差,记为σd,即σd=σmax-σmin,水压试验后测区内残余应力最大值和最小值之差规定为残余应力均化程度,记为 σh,即 σh=σmax后-σmin后,残余应力幅度差反映了测区内的残余应力波动范围。

3 钢岔管水压试验消应效果评价方法及对测试方法的要求

3.1 钢岔管水压试验消应效果评价指标

在钢岔管水压试验前后分别进行残余应力测试,建议按下述指标评价水压试验消应效果。

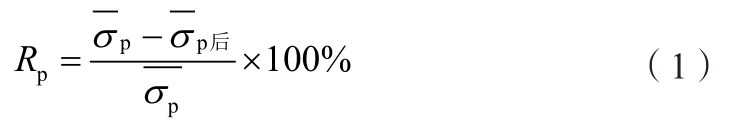

3.1.1 残余应力峰值消除率Rp

分别在水压试验前后测试焊接残余应力,并计算所有峰值点σp的算术平均值以及原峰值点水压试验后的残余应力测试值σp后的算术平均值。则水压试验残余应力峰值消除率Rp可表示为:

式中:Rp——残余应力峰值消除率;

3.1.2 残余应力平均消除率Ra

残余应力平均消除率记为Ra,根据2.2.2的规定,Ra可表示为:

式中:Ra——残余应力平均消除率;

σa——残余应力平均值,MPa;

σa后——水压试验后的残余应力测试值,MPa。

3.1.3 残余应力均化程度σh

根据2.2.3规定,水压试验后的残余应力均化程度σh,就是水压试验后的最大最小残余应力差。需要说明的是,水压试验后可能使最大值和最小值的位置发生改变,需要按水压试验后实际情况进行比较计算。

3.2 消应效果评价指标应用和参考值探讨

近年来进行了国内多台钢岔管水压试验消应实践,并进行了水压试验前后残余应力测试对比。从测试结果看,水压试验对于钢岔管焊接残余应力平均消除率达到30%左右,残余应力峰值消除率可达到44%或更高[2],说明钢岔管整体水压试验对焊接残余应力消应效果明显,与其他消应方法相比较具有较大的优势。

由于承受内水压力时,环向内应力较轴向应力大得多,可能会使环向和轴向残余应力消除程度有较大的区别。因此工程上也可以将残余应力按应力方向分别统计计算,这样更科学和合理。

对于残余应力均化程度,希望残余应力均化程度值越低越好。在残余应力峰值能够大幅下降的同时,残余应力波动范围变小,对于结构的承载无疑是有益的。

3.3 对残余应力测试方法的要求

从以上分析可以看出,焊接残余应力分布是接头在焊接过程中产生的复杂的能量和变形相互作用的结果,从统计学的观点看,总体有一定的规律性,但从实际测试结果看,由于钢岔管结构的特殊性,各测区的应力分布以及每个测区内各测点的应力都不相同,这就给残余应力的分析带来了一定的难度。为全面地反映钢岔管整体残余应力水平和分布情况,使上述指标尽可能真实地反映残余应力消除程度,在应用以上指标评价实际的残余应力消应效果时应注意以下几个问题。

3.3.1 测区选择应有代表性

对于钢岔管来说,应选择具有代表性的残余应力测区。钢岔管焊缝较多,每条焊缝和焊缝在岔管的不同位置受力也不尽相同。一般来说,岔管腰线处管壁承受工作应力较大的区域以及设计文件或计算成果反映出来的其他受力较大的区域都是应该关注的焦点。环缝和纵缝都应该布置测区。钢岔管测区数量一般不应少于5个。考虑到每种测试方法的局限性,对设备或仪器可达性受限制的区域可不考虑布置测区。

3.3.2 应考虑残余应力测试方法的最小分辨区域

根据焊接残余应力的分布特点,不同位置的焊缝以及同一处焊缝距离焊缝中心的不同距离处残余应力值往往变化较大,有的部位甚至出现残余应力陡升陡降的情况。而不同的测试方法,所测数值是探头/传感器覆盖区域或照射区域内的应力平均值,因此为了能够获取残余应力峰值的分布情况,要求测试仪器的探头尺寸或被测照射区域面积越小越好。

3.3.3 测区测点分布要合理

每个测区的测点应合理地分布于接头的整个区域。焊缝、熔合线和热影响区均应有代表性的测点。合理确定测点的间距,力求使测点的应力尽可能完整地反映接头焊后残余应力的状态,避免漏掉峰值。一般来说每个测区应布置不少于5个测点,可参照图3在测区中布置测点[3]。

图3 环缝和纵缝测区的测点布置示意图Figure 3 Schematic layout of measure points in the measure zone of Circumferential and longitudinal welders

3.3.4 应采用无损的测试方法

高强钢制作的岔管焊接完成后一般不允许焊补,焊接残余应力测试要求采用无损的测试方法。为了评价消应效果,需对比水压试验前后的残余应力测试结果。这就要求水压试验后应在原测点进行重复测试。根据焊接残余应力分布特点,不同区域的焊缝残余应力分布不尽相同,如果不在原先的测点处复测,则对于残余应力消除效果的评价就不够准确。目前的工程实践表明,X射线衍射法是理想的无损测试方法,可满足原位复测的要求,测试结果准确可靠。对高强钢岔管来说盲孔法和压痕法则不宜使用。

3.3.5 残余应力方向的测试要求

对于钢岔管结构来说,考虑其受力特点,应找出最大残余应力方向,或者每个测点要求至少测试轴向和环向两个方向的残余应力。

近年来的残余应力测试实践表明,在测试时如能满足以上要求,可得到满意的测试结果,能为委托单位或设计方提供极有价值的参考依据。

4 结束语

本文提出了表征钢岔管焊接残余应力分布的特征参数,建议用残余应力峰值消除率Rp、残余应力平均消除率Ra、残余应力均化程度σh三个指标评价钢岔管水压试验消应效果,并给出了三个指标的计算方法。对消应效果评价指标在工程上的实际应用情况和参考值进行了讨论。为了使这些评价指标能够在工程上顺利开展应用,对焊接残余应力测试方法也提出了具体要求。

本文提出的消应效果评价指标对于丰富完善相关行业标准对钢岔管消应的技术要求,以及钢岔管设计、采购、制作施工具有一定的参考意义。