变速抽水蓄能发电电动机设计研究

2021-09-07骆林

骆 林

(东方电气集团东方电机有限公司,四川省德阳市 618000)

0 引言

随着风能、太阳能等波动性、间歇性清洁能源的大规模发展,以及核电机组的应用,要求电网具有更加灵活、快速的响应能力,以保持自身的稳定性和可靠性。常规定转速抽水蓄能电站是目前最可靠的大规模储能方式和电网负荷调节手段,但是其功率调节范围和响应速度受到恒定转速运行的局限;变速抽水蓄能机组具备特有的宽范围功率调节能力,以及毫秒级的响应速度,对波动性、间歇性清洁能源的消纳更具优势,是建设坚强电网、智能电网的重要组成部分[1-2]。

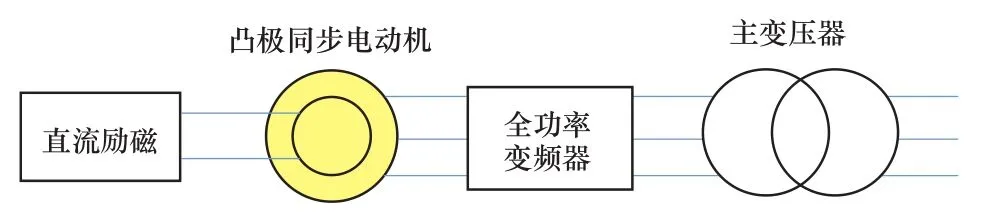

要实现变速运行,所有发电电动机不管是定速,还是变速,其工作的基本原理是定子旋转磁场必须与转子旋转磁场保持在同一转速、相对静止,磁场间存在一定的夹角,才能产生恒定的电磁转矩进行工作。如果要进行变速,一种方式是定子侧与电网频率解耦,另一种方式是转子侧与转子转速解耦。第一种方式需要在电网与定子绕组间设置全功率变频器;第二种方式,需要转子上有旋转磁场,这就要求有变频器在转子三相绕组中通入交流电,这种方式欧美称为双馈,日本称为交流励磁。两种方式的拓扑原理图如图1、图2所示:

图1 全功率变频方式变速系统拓扑原理图Figure 1 Principle topology for variable speed machine with Full-Power converter

图2 交流励磁方式变速系统拓扑原理图Figure 2 Principle topology for variable speed machine with AC-excitation

1 发电电动机变速方式选取

两种变速方式各有优缺点,究竟采用哪种方式,要根据电站的具体情况,综合考虑。

采用第一种方式,从定子侧与电网解耦,电机为常规的凸极同步电机,与定速机组相同。与定子相连接的变频器功率与电机相同,可以完全将机组与电网解耦,频率、转速、电压、电流、相位的变化,都通过全功率变频器实现。这种方式的优点是:采用常规同步凸极电机,技术成熟,电机与电网完全解耦;转速调节变化范围大,运行区域仅仅与水轮机限制有关;采用全功率变频器启动,启动转矩大,无需压水,无并网同期过程,机组启动和工况转化都非常迅速。这种方式的缺点是:定子侧全功率变频器成本高;全功率变频器自身损耗大,造成整个机组的效率下降;全功率变频器尺寸较大,需要布置的空间大。

采用第二种方式定子磁场转速为n1,转子磁场转速为n2,转子机械转速为n,f1、f2分别为定子电流、转子电流的频率,根据式(3)的关系,只要控制转子电流的频率f2,改变转子磁场转速n2,就可改变转子机械转速n。转子机械转速n实现了与电网频率f1和定子磁场同步转速n1的解耦。这种方式最大的好处是,在一定变速范围内,可大大降低变频器所需的功率,降低变速系统成本,但是由于电机形式不再是常规的凸极同步电机,而是绕线式异步电机,结构形式更为复杂,会造成机组成本的增加。

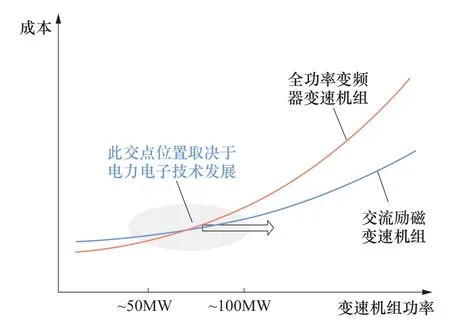

根据目前电力电子技术的发展水平[3],如图3所示,一般认为含变频器及电机的成本,在机组功率低于100MW时,采用全功率变频器变速机组系统成本低,在机组功率大于100MW时,采用交流励磁变速机组系统成本低。

图3 不同变速方式成本-功率比较Figure 3 Cost-Power comparison for different variable speed method

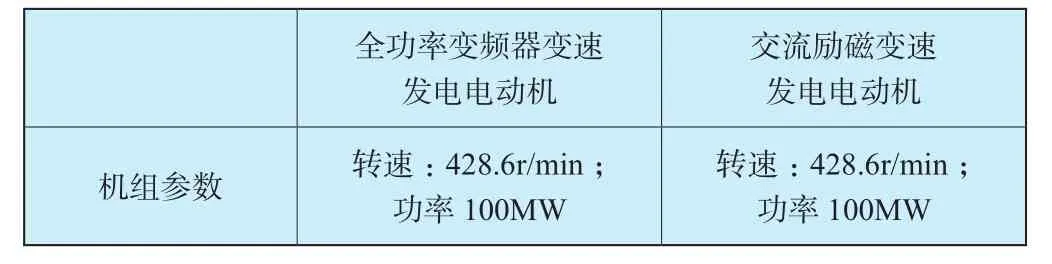

在效率方面[3],针对某100MW,428.6r/min机组,进行了电磁计算,采用两种变速方式,如表1所示,机组的机械损耗、电气损耗水平基本相当。全功率变频器自身损耗包括电力电子元器件的损耗和水循环冷却系统泵及管路损耗,按98.5%效率计算损耗已达1500kW,占整个变速机组系统损耗的一半以上,导致整体效率低于交流励磁变速机组,当然随着电力电子技术发展,变频器效率仍存在提高空间。

表1 某100MW机组不同变速方式下的效率比较Table 1 Efficiency comparison of different variable speed methods of 100 MW unit

续表

2 变频器容量选取与估算

对于采用全功率变频器变速方式的系统,变频器容量与机组容量相等,对于采用交流励磁变速方式的系统,交流励磁变频器的容量主要取决于机组的变速范围,变速范围越大,所需变频器的容量越大,另外也要考虑到机组水泵工况启动要求。

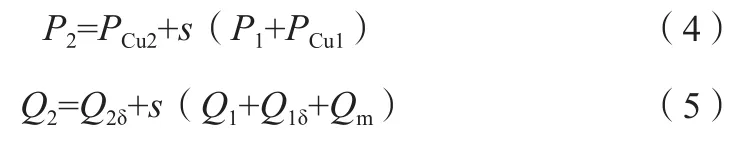

根据交流励磁变速发电电动机功率平衡关系[4-6],可得交流励磁变频器的有功功率P2,无功功率Q2分别如式(4)、式(5)所示:

式中:s——转差率;

P1,Q1——定子绕组端的有功功率、无功功率;

PCu1、PCu2——定子绕组铜耗、转子绕组铜耗;

Q1δ、Q2δ、Qm——定转子漏抗、励磁电抗消耗的无功功率。

交流励磁变频器的容量S2为:

由式(4)~式(6)可见,交流励磁变频器的容量大小与机组变速范围及定转子的损耗水平有关,对于大容量的交流励磁发电电动机,效率水平比较高,变频器容量主要取决于变速范围,初步的变频器容量Sf估算可按式(7)计算。

式中:S1——机组容量;

s——转差率,变速范围±5%,s取0.05;

cosφ2——交流励磁变频器机侧工作功率因数,取0.5~0.6。

表2为部分交流励磁变速抽水蓄能电站数据。

表2 部分交流励磁变速抽水蓄能电站参数Table 2 Parameters of pumped-storage power station with AC-excited variable speed unit

3 发电电动机中的谐波

采用交流励磁的发电电动机,电机内部存在非常复杂的谐波构成[7],谐波主要分为两类:一类是由于电机内部磁势和磁阻在空间上分布不均匀而产生的空间谐波;另一类是转子绕组依靠变频器供电,由于变频器输出电压的非正弦性,而在电机内部产生的时间谐波,其受变频器拓扑结构、开关频率、调制方式、调幅比、调频比等参数影响,主要包括基波的整数倍次谐波、开关元件引起的高次谐波(包括开关频率倍数次谐波及其边带谐波)、直流偏置谐波等。这些谐波的相互作用,可能引起电机磁场的局部饱和、发热,出现振动、噪声和性能下降等问题,因此在电机设计过程中必须进行准确的分析计算,加以避免。

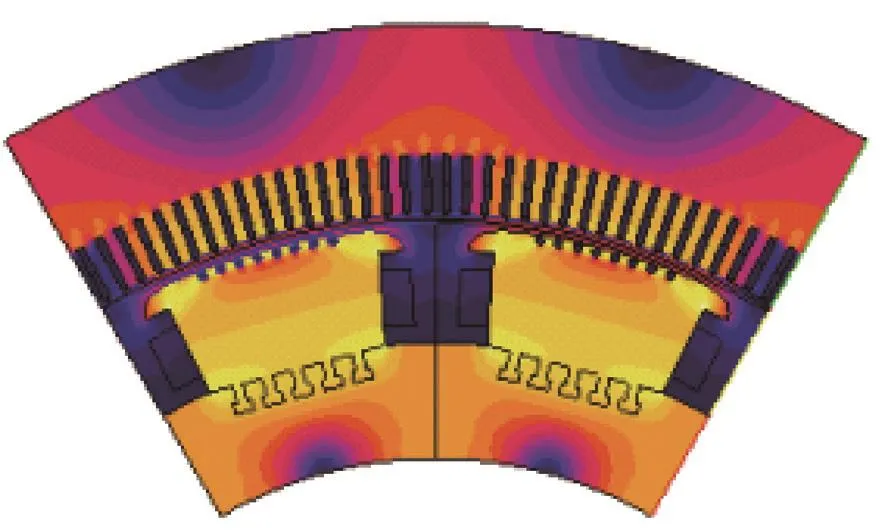

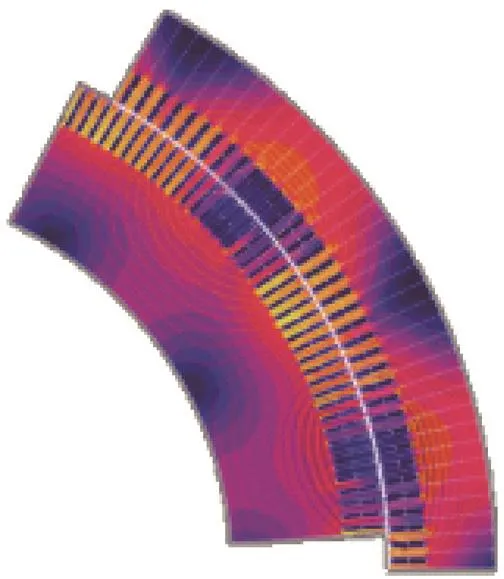

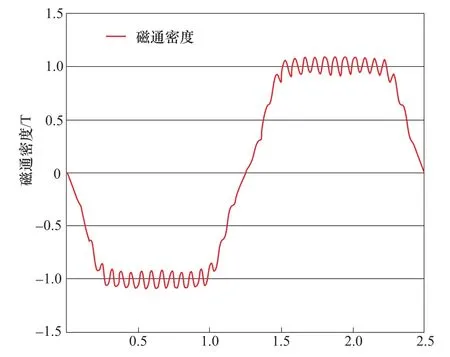

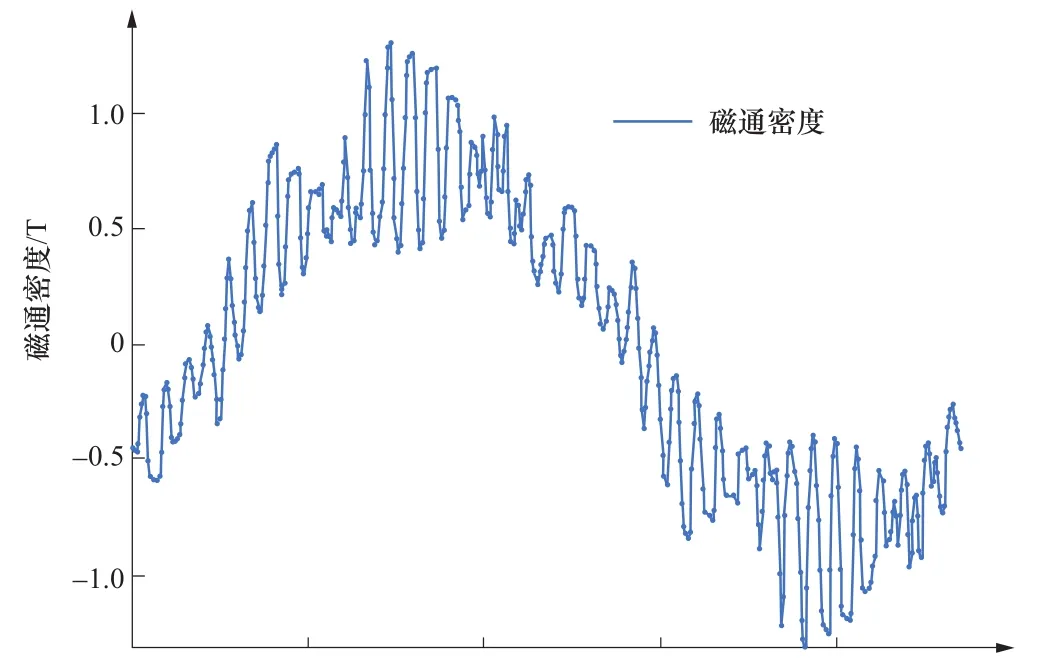

在大型电机中,交流励磁发电电动机的结构较为特殊,其一,与水轮发电机不同,电机为隐极式结构,定转子双边均有开口槽;其二,与汽轮发电机不同,转子为硅钢片叠片制成而非实心体;其三,与大型异步电机不同,转子侧为开口槽结构,而不是闭口槽或半闭口槽。这些特点都导致交流励磁发电电动机气隙中的空间谐波分量更为丰富,图4~图7分别为凸极同步发电电动机及交流励磁发电电动机的空载磁场和波形。

图4 凸极同步发电电动机空载磁场云图Figure 4 Magnetic field cloud of salient pole synchronous motor-generator in No-Load mode

图5 交流励磁发电电动机空载磁场云图Figure 5 Magnetic field cloud of motor-generator with AC-excitation in No-Load mode

图6 凸极同步发电电动机气隙磁场波形Figure 6 Air gap magnetic field of salient pole synchronous motor-generator

图7 交流励磁发电电动机气隙磁场波形Figure 7 Air gap magnetic field of motor-generator with AC-Excitation

交流励磁发电电动机气隙中存在基波磁势和一系列时间谐波磁势,因而除了基波转矩外,还将产生一系列谐波转矩。这些谐波转矩可以分为两大类,一类为大小和方向都不变的稳定谐波转矩,另一类是脉动的谐波转矩。当给转子供电的逆变电源中有k个电压谐波时(包括基波),就形成k2个转矩,其中包括一个基波转矩,k-1个稳定谐波转矩和k2-k个脉动谐波转矩。工程上应用中主要考虑基波磁通与5、7、11、13次转子电流产生的谐波磁通相互作用产生的脉动转矩。

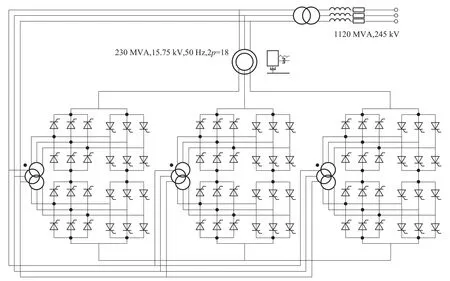

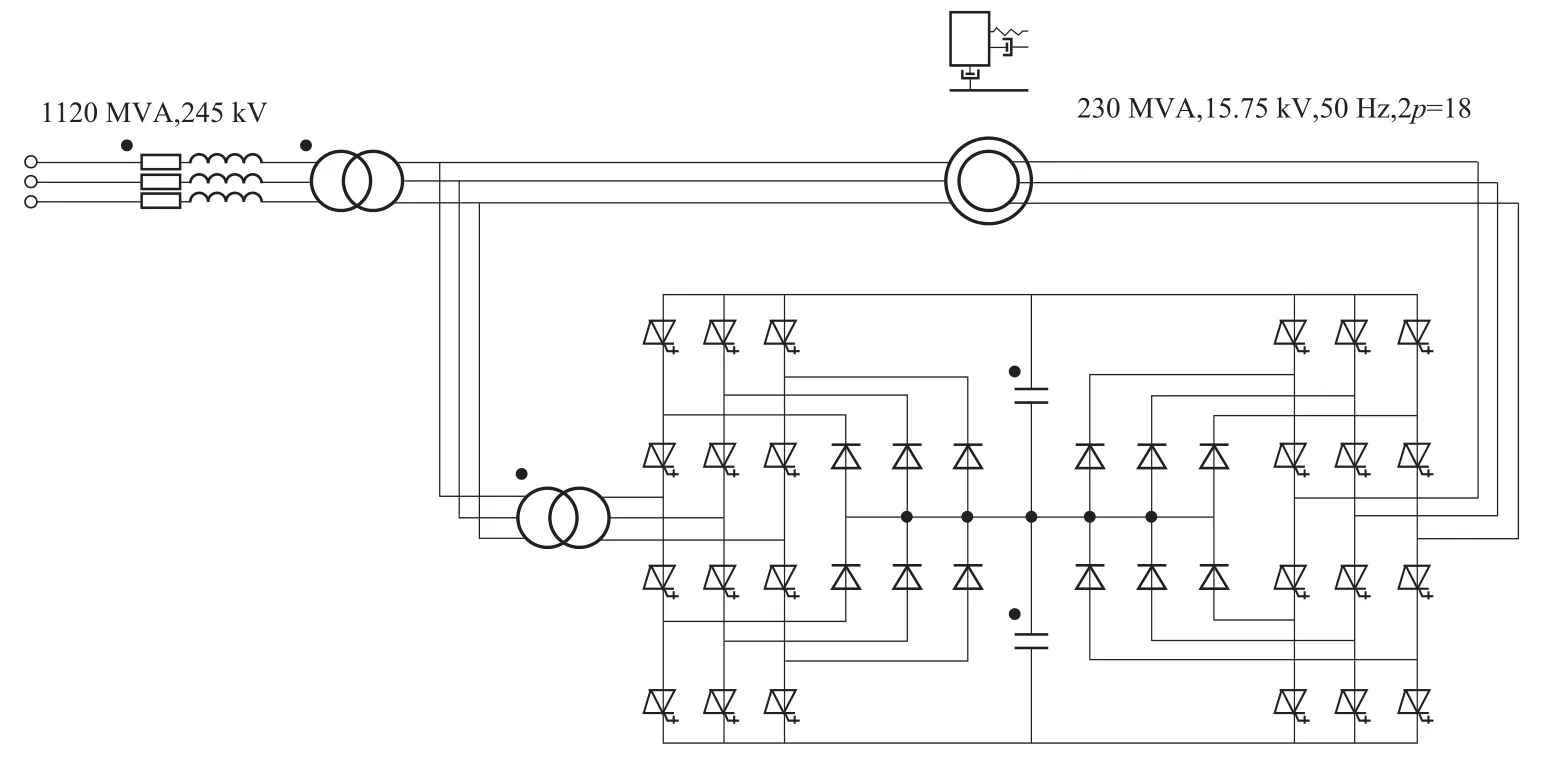

交流励磁发电电动机中的时间谐波主要来自与转子绕组连接的变频器[8-10],2000年前多采用交交变频器变速系统,其拓扑结构如图8所示,2000年后开始采用三电平VSI变频器变速系统,其拓扑结构如图9所示,大容量变频器采用三电平拓扑结构,可有效减小谐波含量,降低单个开关管耐压需求与容量要求并减少损耗。

交交变频器变速系统技术成熟,但系统结构复杂,由图8可见,系统中使用了3个三绕组变压器,而图9中只使用1个双绕组变压器,图8中的开关元件也远多于图9系统。另一个问题是交交变频器系统只能输出0~1/3电网频率的电流、电压,不能直接用以水泵工况拖动电机至额定同步转速,需采用特殊的方式或单独的SFC系统,而三电平VSI变频器变速系统可输出0~电网频率的电流、电压,不存在这个问题。

图8 12脉冲交交变频器变速系统Figure 8 Varspeed system with 12-pules cyclo-converter

图9 三电平VSI变频器变速系统Figure 9 Varspeed system with 3-Level VSI converter

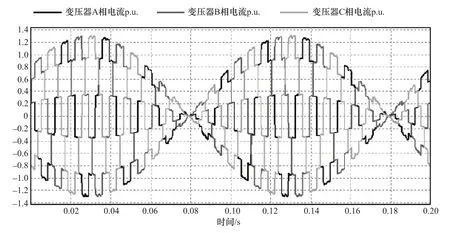

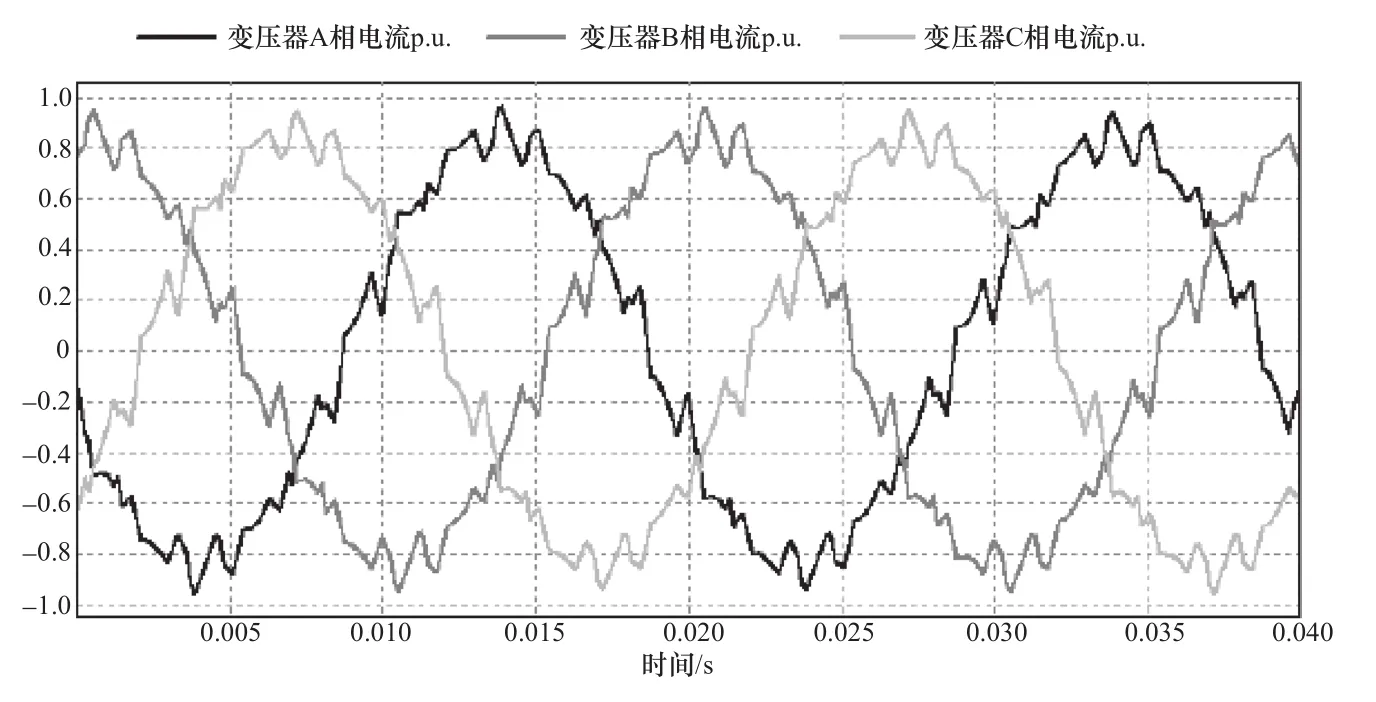

图10~图13分别为交交变频、三电平VSI变频器变速系统中,电机中的电压、电流及网侧变压器的电流仿真计算[8],可见三电平VSI变频器相比12脉冲交交变频器系统中的THD(总谐波畸变率)更低。

图10 交交变频器变速系统电机相电压和相电流Figure 10 Phase voltage and current in electric machine with cyclo-converter

图11 三电平VSI变频器变速系统电机相电压和相电流Figure 11 Phase voltage and current in electric machine with 3-Level VSI converter

图12 交交变频器网侧变压器电流Figure 12 Transformer current ate network side of cyclo-converter

图13 三电平VSI变频器变速系统网侧变压器电流Figure 13 Transformer current ate network side of 3-Level VSI converter

THD(交交变频器变速系统电机相电流):0.582%;

THD(三电平VSI变频器变速系统电机相电流):0.449%;

THD(交交变频器网侧变压器电流):0.937%;

THD(三电平VSI变频器变速系统网侧变压器电流):0.622%。

在相同的转子电压幅值时,采用 SVPWM 与 SPWM 两种调制方式的调幅比是不同的。根据大容量变频器的运行经验,采用 SVPWM 调制方式更加合理。此外,在电机运行过程中,调幅比的变化(对应转子电压幅值的变化)将会对转子电压谐波含量产生很大的影响。调幅比主要由转子转速决定,同时受电机运行工况影响。

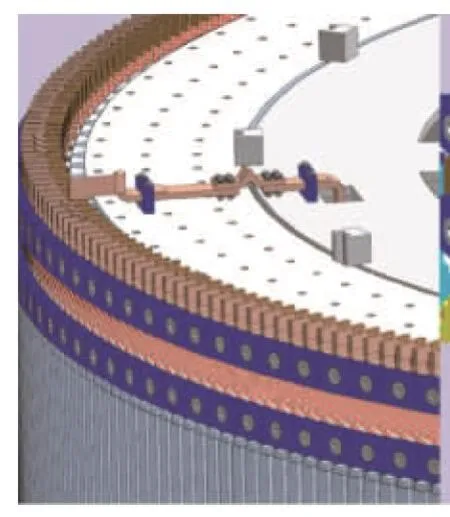

4 发电电动机转子绕组端部固定

交流励磁发电电动机转子绕组为三相绕组,绕组结构形式与定子绕组相同,但转子绕组端部部分,从槽内伸出(见图15),在运行过程中会承受很大的离心力,因此对于交流励磁变速发电电动机,转子线圈的端部支撑非常重要。

图14 凸极同步电机转子结构Figure 14 Rotor structure of salient pole synchronous motor-generator

图15 交流励磁电机转子结构Figure 15 Rotor structure of motor-generator with AC-Excitation

对于绕组端部的固定,目前国外机组已经应用的方式主要有四种[11]:

4.1 绕组端部径向螺栓固定

转子铁芯两端,在轭部位置沿轴向分别叠有延伸部分,用来固定转子绕组端部。延伸部分由仅有轭部的冲片交错叠压而成,叠装高度与绕组端部长度相同。延伸部分叠压完成后和转子轭部作为整体压紧。延伸部分同样设有通风沟,旋转的径向风沟提供冷风气流冷却定转子绕组端部。绕组端部需在径向离心力作用下安全可靠。采取的措施是沿圆周方向布置玻璃纤维板,并用径向螺栓固定在转子铁芯延伸段的T尾或鸽尾槽内。此类固定结构如图16所示[12]。

图16 径向螺栓固定结构Figure 16 Fixation structure by radial bolts

4.2 绕组端部U形螺栓固定

U形螺栓从绕组端部间隙穿入,并与绕组端部内侧的定位环接触。不同高度的定位环通过轴向垫块焊接成整体。通过拧紧螺母施加预紧力,直到其值等效飞逸工况下离心力。U形螺栓端头内侧固定螺母附有液压调整,防止运行过程中的松动。此类固定结构如图17所示。

图17 U形螺栓固定结构Figure 17 Fixation structure by U type bolts

4.3 绕组端部金属护环固定

金属护环采用热套方式,对绕组端部施加一定的预紧力。其设计与汽轮发电机非磁性金属护环相似,常见的汽轮发电机非磁性护环材料见表3。这种结构设计的特点是在绕组端部内侧还设置一个内环,内环的膨胀取决于转子磁轭部分的离心力。图18为金谷(Goldisthal)电站的转子装配图。护环结构技术成熟可靠,但考虑到发电电动机转子结构尺寸较大,使得其制造难度增加,相应地成本显著升高。另一方面,护环结构由于其整体部件的特点,可以大幅缩短工地转子装配的安装周期。

表3 汽轮发电机非磁性护环材料参数Table 3 Materials parameters of nonmagnetic retaining ring of turbine generator

图18 金属护环固定结构Figure 18 Fixation structure by metal end cap

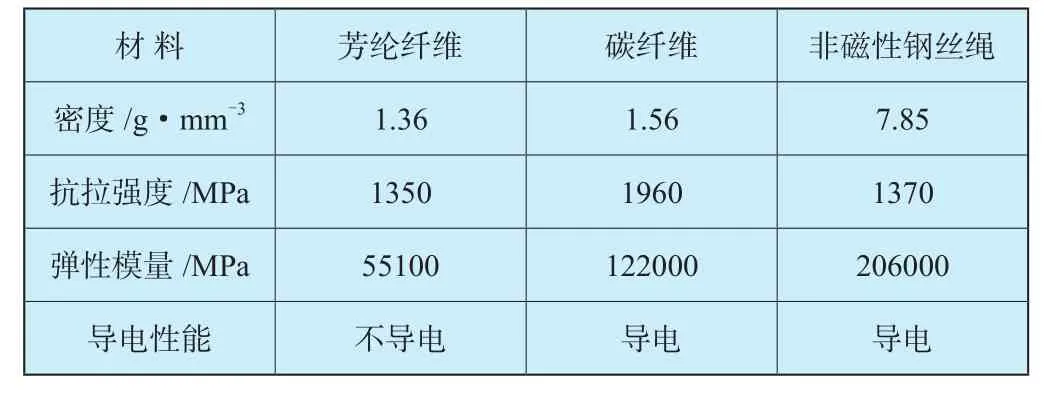

4.4 绕组端部用高强度纤维带绑扎固定

与双馈风力发电机转子绕组端部固定方式相同,采用高强度绑扎带在预紧力条件下绕制成型后固化,图19为绕组端部采用高强度纤维绑扎带固定方式。由于密度低,自身重量产生的离心力较小,使得此种方式在考虑固定结构的强度方面存在巨大的优势。随着材料制造技术的发展,目前已有多种纤维带的强度等级能够在变速发电电动机应用,其中聚酰胺纤维带的抗拉强度可达到1400MPa。另一方面,绑扎带的弹性模量小,整个结构的形变较其他方式要大,同时由于绑扎了整个转子绕组的端部,对线棒端部的通风散热会产生不良影响。表4中为几种可用以端部绑扎固定的材料。

图19 高强度纤维带绑扎固定结构Figure 19 Fixation structure by high strength fiber binding

表4 转子绕组端部绑扎带材料参数Table 4 Material parameters of binding tape at the end of the rotor winding

5 发电电动机交流集电系统设计

由于转子采用交流励磁,集电环系统应至少含3层滑环,并带碳刷和刷握。同时如果转子绕组中性点需引出,可增加设置一层中性环将转子绕组的中性点引出。各滑环的导电碳刷轴向交错布置,防止在更换、调整碳刷时造成环间爬电引起短路。由于交流励磁电流幅值较大,每相集电环配置的电刷个数较多,就需优化电刷的布置空间,并充分考虑通风冷却的需求。表5为典型的定速发电电动机与交流励磁发电电动机集电系统主要参数比较[3]。

表5 定速发电电动机与交流励磁发电电动机 集电系统主要参数Table 5 Main parameters of the collecting system of constant speed motor-generator and AC excitation motor-generator

集电环应能承受带转差频率的最大的转子电流,在启停过程中,集电环应能承受50~60Hz的电流。由于VSI输出的高频电流,每相电流均应由一对相同集电环分开传输。励磁引线的截面积比正常要求的截面至少大30%,以满足最大转子电流的要求。励磁引线当经过特殊设计以便保证通风不好的轴内镗孔处温度在极限值之内。

对于大型交流励磁发电电动机,由于集电系统碳刷的电气和机械损耗可达几十千瓦,可采用外加冷却器或是自循环冷却方式。对于自循环冷却方式,在集电环支架设置有径向筋板,转动的筋板形成径向风扇产生冷风冷却集电环和电刷,强迫空气将电刷与集电环之间的电气损耗和摩擦损耗带出,同时减少碳刷磨损堆积在集电环表面的碳粉。由于筋板叶片的风扇作用,可以保证集电装置能够承载高电压大电流的要求。同时应采用碳粉收集装置,防止碳粉出现在集电环室。

6 结语

变速抽水蓄能发电电动机的设计,与常规定速抽水蓄能发电电动机设计相比,存在一定的差异,由于大功率变频器的使用,电机中的谐波情况非常复杂。采用全功率变频器的发电电动机设计与定速发电电动机基本相同。采用交流励磁的发电电动机,转子结构形式和集电系统是设计过程中应考虑的重点问题,除此之外,其余定速发电电动机的设计技术都可直接用于交流励磁变速发电电动机的设计。随着我国能源结构调整,有着更强调节能力、更快调节速度的变速抽水蓄能机组,必将成为新一代抽水蓄能电站的重要组成部分。