数控多工位自动冲压生产线伺服料垛台车创新设计

2021-09-07杜建新周胜德张长亮

杜建新,傅 岩,周胜德,张长亮

(齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔 161005)

数控多工位自动冲压生产线用于汽车车身覆盖件的冲压加工,能够将钢板按照模具形状冲压成为所需形状,例如车门等流线型的钣金件。在整个生产线中提供钢板料垛的系统称为自动化供料系统,本项目伺服料垛台车是该系统中的重要组成单元,多工位自动冲压生产线体现了当今世界冲压装备的发展趋势,每分钟生产次数最高可达25~30 次(相当于12h 连续工作可生产18000 件),效率是自动化线的2~3 倍。具有智能化、高速化、复合化、节能环保很多优势。其核心技术主要由德国、意大利、日本等国掌握,价格昂贵,设计制造和维修维护周期长,严重影响了多工位压力机在国内汽车行业中的应用。

1 技术方案

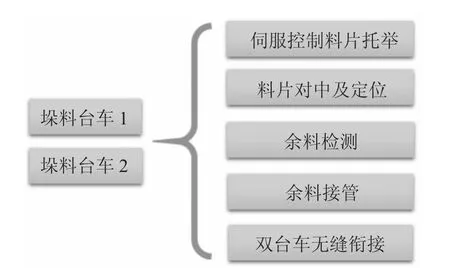

齐二机床打破技术垄断,自行研制2500t 数控多工位自动冲压生产线,配备本项目研制的伺服料垛台车,现已通过国家重大专项验收。如图1 所示。伺服垛料台车的功能如图2 所示。

图1 伺服料垛台车

图2 伺服料垛台车功能

在普通垛料台车的基础上增加料片伺服托举装置、料片对中定位装置、余料接管装置及双垛料台车不间断供料无缝衔接控制等功能,实现每分钟最高25次不间断供料,并完成余料接管、料片对中定位工序。

2 技术创新点

2.1 伺服控制料片托举装置

采用伺服电机实现料片伺服托举功能,垛料台车结构设计为可分体式带托举平台,平台下部连接由伺服电机驱动的丝杠装置(丝杠装置调整精度高并定位可靠),在料垛上方安装光电开关用于检测料垛高度,端拾器不断抓取料片,伺服电机按照程序设计不断提升料垛,达到指定高度不间断供应料片。当剩余料片达到程序设定高度时,余料接管装置启动,接管剩余料片,托举平台下降,与垛料小车一起开出,另一个已经准备好的垛料小车开进,完成不间断供料无缝衔接。

垛料台车结构设计为可分体式带托举平台,托举平台自动提升到拆垛位置,提升距离700mm,有效载荷最大7000kg,料堆高度最大600mm。快速移动速度8m/min,慢移动速度2m/min,开入开出时间60s。

2.2 垛料台车集成料片对中及定位功能

进口自动化设备设有单独的料片对中和定位装置,有拍打对中定位,图像比对对中定位等,这些方式都需要在自动化线中额外增加装置实现。

本项目在台车上设置可以在定位槽内滑动的定位杆,使结构更加紧凑,功能更加多样化,有效降低设计制造成本。

2.3 余料检测功能

垛料小车实现不间断供料需要两台小车交替使用,在伺服系统控制的托举平台提升到一定高度时,即剩余料片达到信号提取高度时,光电开关发送换料信号,由余料接管装置接管剩余料片,托举平台下降,小车A 开出,已经准备好的小车B 开进,继续供料。

2.4 余料接管装置

在经过计算能够满足换小车时间供料需求的料片达到指定高度时,余料接管装置启动,支撑剩余料片,此时可以更换垛料小车,将已经完成对中定位的料垛运送到接管装置下方,等待余料接管装置收回,新料垛举升,实现不间断持续供料。

2.5 双台车的无缝衔接(不间断供料)控制

进行双台车的换料启动-停止-定位、台车X、Z 方向移动控制及与余料接管装置协同工作控制等方面的研究。在时间循环关系图中进行工作时间设定,利用三维仿真软件进行过程控制模拟,确认动作无误后实现编程控制。

3 经济效益及产业化前景

本项目已经应用于齐二机床设计制造的TDL-4 3200 型、TDL-4 2500 型数控多工位自动冲压生产线,项目总体产值超过1.5 亿元,后续合同将继续产生可观的经济效益。

国内现有超过2000 亿元的车身冲压件市场份额,改造升级和新增设备市场巨大,多工位压力机市场及自动化供料系统市场前景十分可观。

本项目研究成果主要应用在多工位自动冲压生产线供料系统中,因设计制造成本低于国外进口价格,并且在售后服务和维修维护价格方面具有明显优势,与此同时,伺服料垛托举装置和余料检测余料接管装置将成为技术亮点,在用户市场中得到广泛认可,促进自动化供料系统的技术发展。