某型FPSO内转塔通风系统设计及数值模拟

2021-09-07熊炳旭穆建树姜福洪

臧 戈 王 硕 熊炳旭 穆建树 姜福洪

(大连船舶重工集团有限公司 大连 116037)

引 言

内转塔式浮式生产储油卸油装置(Floating Production Storage Offloading,FPSO)是目前常用的海上油田开发手段,内转塔是整个FPSO最核心的部分。内转塔区域通常为危险区,为避免危险气体聚集,保障人员安全,需要采用通风进行空气置换、稀释驱散异味和CO浓度,保持区域防火等级完整性,改善人员和设备的工作环境,因此该区域在FPSO通风设计中往往需要重点关注。

现代船舶的通风设计已经不仅仅停留在传统的换气率计算及风管设计与布置,随着计算流体动力学(Computational Fluid Dynamic,CFD)数值模拟技术的发展与应用,该项技术越来越广泛应用于船舶通风设计中。CFD模拟预测气流分布特征,验证通风效果,检验通风口布置的合理性,在一定程度上弥补了通风系统设计中单凭经验设计造成的不足,减少建造时的修改,为通风设计提供了参考依据,对于优化通风布置,改善通风环境具有指导意义。

本文以某型FPSO内转塔通风系统为研究目标进行分析,创新性地提出一种FPSO内转塔通风系统的设计方案,同时采用计算流体动力学方法对设计的通风效果进行数值模拟,通过数值模拟得到的流场分布情况,分析转塔内部的通风状况,检验通风系统是否满足内转塔运行需要。

1 FPSO内转塔概况

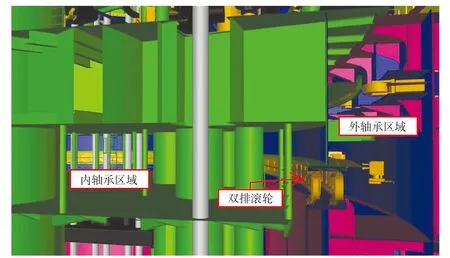

本文所研究的目标FPSO内转塔为船体集成顶部嵌入型永久单点系泊式,主体是圆柱形钢结构,通过主轴承和下轴承与船体相连,下部由系泊系统连接海底,使FPSO可以绕内转塔旋转。整个内转塔由系泊层、下轴承、塔筒、锚链甲板、主轴承甲板、塔架、管汇系统和滑环堆栈等组成。主轴承为分布式双排轴向滚轮轴承,配合径向滚轮轴承和刹车系统,直径为25 m。下轴承为滑动轴承,浸没在海水中,采用自润滑设计。图1为内转塔总布置图。

图1 内转塔总布置图

2 内转塔通风系统设计

正常工况下,内转塔的系泊层、下轴承、塔筒和锚链甲板等浸没在海水中,无需通风系统。塔架、管汇系统、滑环等处于室外环境,也无需通风系统。因此,目标内转塔需要通风的区域为主轴承甲板区域,图2中阴影区域为内转塔通风区域。

图2 内转塔通风区域图

内转塔的主轴承由110对滚轮组成。主轴承甲板被滚轮分为外轴承区域和内轴承区域,中间由滚轮空隙连通。滚轮直径为0.6 m,滚轮空隙总面积约为5.4 m。图3为主轴承甲板模型,图4为主轴承滚轮细节图。

图3 主轴承甲板模型

图4 双排滚轮细节图

目标FPSO内转塔室外空气温度为21~35℃,室内无较大的散热设备,该区域通风系统主要用于维修人员进入内转塔之前稀释驱散危险气体,改善维修人员的工作环境。

该区域通风原理为机械供风和自然排风,通风系统设计创新性地利用轴承滚轮空隙和内转塔自身开口。供风风管布置在内转塔外部,6个供风口均匀环绕布置在外轴承区域,空气流入外轴承区域并通过滚轮空隙进入内轴承区域。主轴承甲板顶部与船体主甲板之间的环形空隙作为外轴承区域排风口,主轴承甲板内部6个锚链舱口和塔筒进出口作为内轴承区域排风口。另外,主轴承甲板底部与船体月池之间的空隙导致少量空气流入下方区域,此下方区域无通风要求。图5为通风系统布置图。

图5 通风系统布置图

内转塔通过滚轮相对船体旋转,供风口相对外轴承区域固定,相对内轴承区域旋转。但本文通风系统主要工作于海况良好时人员进入内转塔之前,该工况内转塔相对旋转速率很低,可以忽略不计,内外轴承区域视为固定状态。

3 通风效果数值模拟

3.1 数值模型

将主轴承甲板内空气流动视为一般室内气流组织的模型进行研究。作如下假设:

(1)低流速下可认定气体为不可压缩流体;(2)空间密闭性良好,模拟计算区域内的送排风平衡;

(3)湍流模型假设,采用k

-ω

湍流方程进行求解。通过对9个注水系统分析,查找出存在问题,并提出了相应的节能技术措施,通过评价分析,采取相应节能技术措施后,9个系统年可节电量为424.77×104kWh。

3.2 几何模型的建立和简化

主轴承甲板设备众多、结构复杂,需要对模型进行适当简化。

本文中的模型主要进行了以下简化:

(1)模型中省略了滚轮部分,采用等面积梯形孔代替滚轮空隙;

(2)模型中转塔主体结构采用光滑壁面代替实际结构,对转塔内结构遮蔽效应采用等效方法进行简化;

(3)对通风系统的简化主要是省略了风机与进出风管模型,采用速度入口和压力出口边界条件进行数值模拟。

最终建立数值模型及表面网格分布见图6。

图6 数值模型及表面网格

3.3 边界条件的设定

出口边界:设定排风口为压力出口边界条件,压力为标准大气压。

3.4 模拟结果及分析

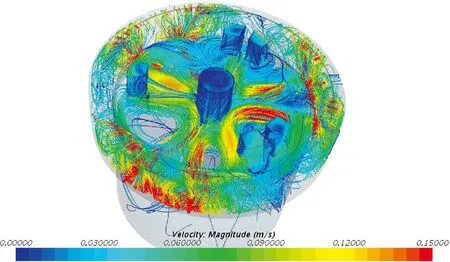

图7是气流速度场矢量图,图8是气流速度场流线图,下页图9是气流通过滚轮空隙矢量图。通过这3张图可以看到气流自外向内传播并排出的过程。供风口出来的气流速度较大, 气流冲击滚轮后,部分气流通过空隙进入内轴承区域,其余部分折回到外轴承区域,经过扩散速度逐渐变小,在气压作用下循环流动直至从环形空隙排出。内轴承区域的气流通过空隙后继续高速向前流动,直到冲击中心塔筒后折回,经过扩散速度逐渐变小,在气压作用下循环流动直至从锚链舱口和塔筒进出口排出。少量空气流入主轴承甲板下方区域。外轴承区域和内轴承区域气流平稳、分布均匀,通风效果较好。为了优化通风效果,供风口高度调整到与滚轮空隙高度一致,便于空气通过空隙。

图7 气流速度场矢量图

图8 气流速度场流线图

图9 气流通过滚轮空隙矢量图

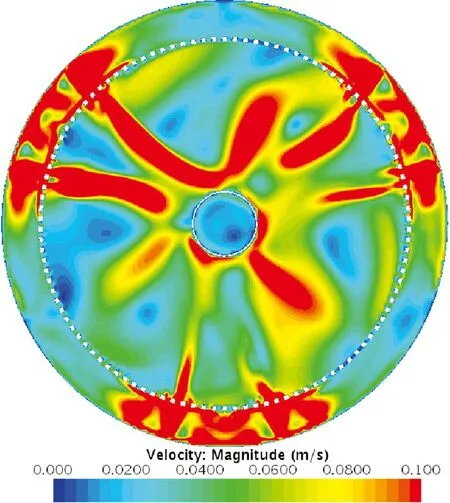

图10 ~ 13是不同高度截面的气流速度场分布图。从图中可以看出,由于供风口较低,速度场随着高度的方向逐渐减小。在双排滚轮维修高度(1 m)、人员高度(1.8 m)、刹车系统维修高度(2.25 m)、径向滚轮轴承维修高度(5 m),除少量涡流存在外,气流速度分布较均匀,能有效改善维修人员的工作环境。模拟计算出空气流量约60%进入内轴承区域,约40%留在外轴承区域,气流场的分布可实现目标区域有效的通风。空气流通效果良好,通风换气目的达到。

图10 1 m处气流速度场分布云图

双排滚轮周围区域个别处气流流速较低,主要是离供风口较远和供风量较低所致。为了优化通风效果,可以考虑增加供风口数量,对供风口位置进行调整,使其更均匀地环绕外轴承区域分布;增加供风量,增大供风口尺寸。

图11 1.8 m处气流速度场分布云图

图12 2.25 m处气流速度场分布云图

图13 5 m处气流速度场分布云图

4 结 语

FPSO内转塔结构型式很多,通风区域及技术要求各有不同,本文就某一型式内转塔的通风系统进行分析,提出一种FPSO内转塔通风系统的设计方案,并进行计算流体动力学(CFD)数值模拟。主要结论如下:

(1)通风系统设计创新性地利用轴承滚轮空隙和内转塔自身开口。供风风管布置在内转塔外部,供风口仅布置在外轴承区域,内转塔主轴承滚轮之间空隙较大,气流可以通过空隙进入内轴承区域。排风口采用内转塔自带环形空隙、锚链舱口和塔筒进出口。内转塔区域无需通风风管和通风设备,通风系统不占用内转塔空间。

(2)供风口均匀环绕布置在外轴承区域,高度与滚轮空隙高度一致。

(3)为了优化通风效果,可以考虑增加供风口数量,从而增加供风量。

目前少数国外公司掌握了内转塔的大部分技术和专利,对国内长期进行技术封锁。本文边界条件设定的设计风量基于项目需要,CFD数值模拟所获得的结论与常规应用的偏差需要进一步研究。本文创新提出一种FPSO内转塔通风系统的设计方案,并进行CFD数值模拟,提供设计思路和工程解决方案,对于未来中国自主设计FPSO内转塔有重要意义并积累了宝贵经验。