船舶振动响应计算中螺旋桨脉动压力的模拟方法研究

2021-09-07高占峰

丁 宁 高占峰 肖 宇

(中远海运重工设计研究院 扬州 225200)

引 言

当前,为了减轻船舶结构质量,高强度钢被广泛采用,结构板厚降低则势必使船体刚度随之降低;但同时为提高船舶的快速性,主机功率也在不断增加,从而导致船舶振动问题日益突出。严重的船舶振动不仅会显著降低船舶的居住舒适性,进而影响船员的工作效率和身体健康,也会致使船体结构发生疲劳破坏,影响船舶设备仪表的使用精度和寿命。因此,在船舶设计阶段必须对船舶振动问题予以充分考虑。

目前,对于船舶振动预报控制这一问题,国内外很多学者、单位均采用三维空间有限元法,事实证明:三维有限元模型是一种接近船舶真实结构的计算模型,能够较准确地计算船舶振动特性。螺旋桨脉动压力是引起船舶振动的主要激励源之一,准确地模拟螺旋桨脉动压力是得到准确可靠的有限元振动预报结果的前提。

本文提出3种不同的脉动压力模拟方法,通过对比研究不同脉动压力模拟方法下船舶典型参考位置的振动响应频响曲线的差异,最终确定采用一种快速、高效、准确的螺旋桨脉动压力有限元模拟方法。采用该螺旋桨脉动压力模拟方法对某支线集装箱船进行全船有限元振动响应分析,以实现船舶振动预报控制。经实船试航振动测试验证,本船振动性能良好。

1 概 述

1.1 船舶总体布置

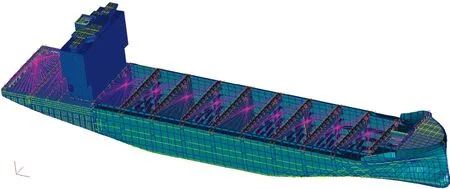

船舶的总体布置见图1。

图1 某支线集装箱船总布置图

1.2 全船有限元模型

本文运用MSC-Patran有限元分析软件建立全船有限元模型,对本船进行振动响应计算分析,建立某支线集装箱船全船有限元模型,见图2。

图2 某支线集装箱船全船有限元模型

主甲板、船体外板、横纵舱壁、双层底、强框肋骨和底纵桁等主要支撑结构采用板单元(Shell)建立;强梁、加强筋等采用梁单元(Beam)建立;集装箱、压载水、燃油、重油、滑油及其他装载手册中的油水质量,以及发电机、绑扎桥、舱口盖、甲板机械等大型机械设备,采用质量单元(Mass)模拟;水管、风管、电缆、内外舾装件、小型机械设备等非大型集中质量通过定义单元的非结构质量属性(Non-Structure)模拟。

材料属性为钢制, 其杨氏模量为2.06 ×10Pa, 密度为7 850 kg/m,泊松比为0.3。坐标系定义:X

轴,沿船舶纵向,自艉向艏为正;Y

轴,沿船舶横向,左舷为正;Z

轴,沿船舶垂向,向上为正。附连水的加载基于MSC-NASTRAN内置的虚拟质量法,通过定义 MFLUID 卡片的方式实现附连水的准确、快速加载。频率响应计算必须考虑阻尼的影响。对于实际工程,可将各种阻尼对于船舶的影响进行耦合表达,在频响分析中用模态阻尼的形式定义。模态阻尼基于英国劳氏船级社的船舶振动指南,具体数值见表1。

表1 频率响应分析中的模态阻尼

1.3 振动水平规范要求

本船规格书规定的船舶振动水平应满足ISO 6954-2000规范的要求。

2 螺旋桨脉动压力模拟方法探索

螺旋桨工作时产生的激振力极为复杂,它与螺旋桨的形状参数、船体后体线型和航速等有关。螺旋桨引起的激振力可分为2类:一类是周频激振力,即螺旋桨的激振频率等于桨轴转速的一阶激振力,它是由螺旋桨的机械不平衡引起的;但随着螺旋桨生产制造技术的日益成熟,机械不平衡力通常可以忽略不计。另一类是激振力频率等于桨轴转速乘以桨叶数倍数的高阶激振力,称为叶频激振力或倍叶频激振力;它是由螺旋桨在不均匀流场中工作引起的,称为螺旋桨脉动压力。螺旋桨脉动压力是引起船舶振动的主要激励源之一。

2.1 螺旋桨脉动压力的获得

目前,螺旋桨脉动压力可通过经验公式、空泡试验和计算流体动力学(CFD)计算获得。显然,空泡试验或CFD计算获得的脉动压力更为准确可靠。本文以某集装箱船螺旋桨空泡试验得到的螺旋桨脉动压力实测值为基础,探索在有限元数值计算分析中快速、合理、有效的螺旋桨脉动压力模拟方法。空泡试验的压力传感器布置位置及测得的脉动压力值及其相位参见图3。

图3 压力传感器布置位置及测得脉动压力及其相位

2.2 螺旋桨脉动压力的模拟方法

螺旋桨空泡试验获得脉动压力数据后,如何将其合理准确地转化为激振力并施加在有限元模型中,是十分关键的问题。《船体振动》及中国船级社的《船上振动控制指南》中均指出:螺旋桨脉动压力有效作用范围为以螺旋桨正上方为中心,边长为螺旋桨直径(D

)的正方形区域。螺旋桨脉动压力最大值位于螺旋桨正上方略偏向艏部的位置处,自中心至四周呈非线性正相关衰减,其分布示意图见下页图4。

图4 螺旋桨脉动压力分布示意图

本船螺旋桨空泡试验中,传感器以60 mm等间距布置。故以各传感器测点为中心,边长为60 mm的正方形区域,可认为是该位置所测得脉动压力的作用区域。根据缩尺比换算后可知:传感器测得的脉动压力作用区域之和约为螺旋桨脉动压力实际作用面积(D

×D

)的75%,即为螺旋桨脉动压力主要作用区域。假定每个传感器测得脉动压力为各自正方形区域的压力平均值,则螺旋桨脉动压力可转化为作用在传感器位置处的9个集中力。基于上述求得的螺旋桨脉动压力,探索研究螺旋桨脉动压力的模拟方法;应用3种不同的脉动压力模拟方法,对船舶进行有限元振动响应计算,求得几处船舶典型位置处的频响曲线,以对比不同螺旋桨脉动压力模拟方法对计算结果的影响。3种螺旋桨脉动压力的模拟方法如下:

(1)方法1:将各个位置处的脉动压力实测值转化为集中力施加在船体外底板对应位置处,同时计入相位差。

(2)方法2: 将各个位置处的脉动压力实测值转化为集中力施加在船体外底板对应位置处,不考虑相位差。

(3)方法3: 将各个位置处的脉动压力实测值转化为集中力并求和后,施加单个集中力在螺旋桨正上方的船体外板上。

基于上述3种螺旋桨脉动压力的模拟方法,在全船有限元模型中施加的螺旋桨脉动压力,其施加的具体位置如图5所示。

图5 有限元模型中施加的螺旋桨脉动压力

2.3 不同脉动压力模拟方法的计算结果对比

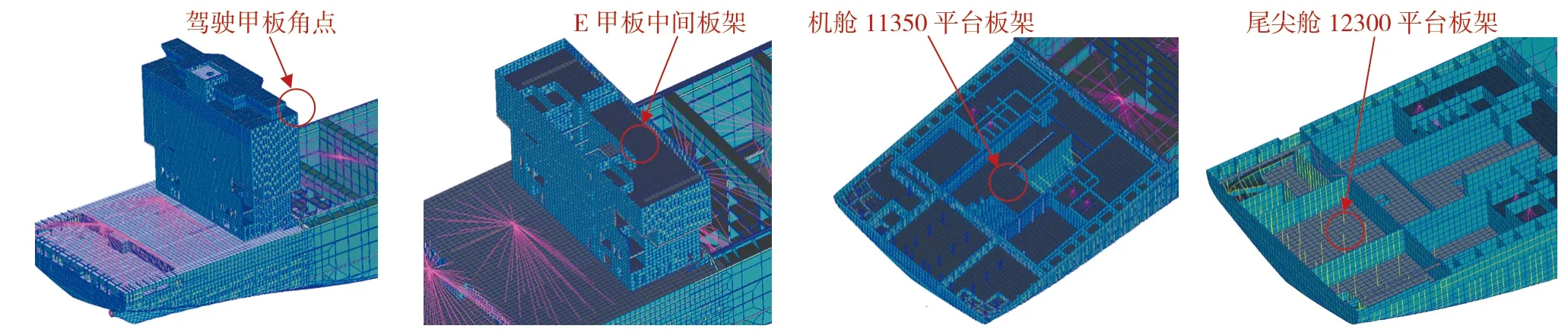

以螺旋桨脉动压力为外激振力,对本船进行全船有限元振动响应分析。分别选取驾驶甲板角点、E甲板中间板架中点、机舱11350平台板架中点、尾尖舱12300平台板架中点作为典型参考点,对比分析3种不同螺旋桨脉动压力模拟方法下,各参考点的振动频响曲线。各参考点位置及计算得到的振动频响曲线对比结果如图6至下页图10所示。

图6 参考点位置示意图

通过对比分析不同螺旋桨脉动压力模拟方法下各参考点频响曲线的计算结果,我们可以发现:方法1和方法2相比,计入相位差后,振动响应幅值会略有降低,但对计算结果的影响十分有限;方法2和方法3相比,将空泡实验测得的多点分布压力转化为单点集中力,对计算结果几乎没有影响。

此外,由于多点激振力加载,基于方法1和方法2的螺旋桨模拟方法,振动响应计算时间约为6 h;而方法3由于仅施加单点激振力,相同计算机硬件配置,其计算时间约为4 h,计算效率提升33%。

图7 驾驶室甲板角点振动频响曲线对比图

图8 甲板中间板架中点振动频响曲线对比图

图9 机舱11350平台板架中点振动频响曲线对比图

图10 尾尖舱12300平台板架中点振动频响曲线对比图

3 结论及实船测量验证

3.1 结 论

对于螺旋桨脉动压力,本文采用3种不同的模拟方法对船舶进行有限元频率响应计算,通过数值模拟计算结果对比分析和实船测量结果可知:将螺旋桨空泡实验得到的多点分布压力转化为作用在螺旋桨正上方的船体外板的单点集中力,且不必考虑相位差,是一种快速、高效、准确的螺旋桨脉动压力模拟方法。该方法相比于计入相位差的多点分布脉动压力模拟方法更加快速高效,同时所得到的计算结果相比偏差不大且偏于保守,满足实际工程需求。

3.2 实船测量验证

基于本文提出的模拟方法对有限元模型施加螺旋桨脉动压力。此外,同时施加螺旋桨轴承推力,主机二阶纵向、三阶X型横向及六阶H型横向不平衡力矩等主要激振力,对本船进行全船有限元振动响应预报分析。

选取本船几处典型位置的有限元振动预报计算结果及实船振动测试结果进行对比分析,如表2所示。从对比结果可以看出,实船测试结果与振动预报结果基本相近,且均满足ISO 6954-2000(E)振动标准的要求,从而进一步验证了本文提出的螺旋桨脉动压力有限元模拟方法的准确性。

表2 某支线集装箱船试航工况下部分舱室有限元计算结果及振动测量数据

3.3 展 望

本文结论仅适用于主机为低转速柴油机的普通商用船舶,对于高转速电力推进的特种船舶的螺旋桨脉动压力模拟方法仍需进一步探索;并且,由于目前仅在本支线集装箱船上实践应用,是否具有普遍性尚需更多应用实践予以证明。