FPSO上部模块支墩结构疲劳强度分析

2021-09-07王柱

王 柱

(大连中远海运重工有限公司 大连 116113)

引 言

随着海洋油、气产量占全球总产量的比例逐渐增加,海洋工程项目的建造和改装市场越来越活跃,而浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO)因其自身的优势而备受海洋工程市场青睐。FPSO具有适用环境范围广、甲板面积宽阔、储油能力强、应用灵活移动方便、可重复使用和生产系统投产快等特点,广泛应用于深海油气田资源开发。FPSO为原油的钻探、生产、加工等设备按功能构成的上部结构(Topside)与生产原油的储藏和支撑结构,包括用于原油的钻探、油气工艺处理、原油的储藏和其他功能的上部模块,以及用于支撑上部模块和储存已生产原油的船体结构。模块支墩结构是上部模块与FPSO船体主甲板之间的连接结构。上部模块支墩布置在整个FPSO货油舱段主甲板上,在模块支墩结构设计中除考虑上部模块自重、惯性力及风载等载荷的同时,还应注意船体梁整体弯曲变形的影响。在上述载荷作用下,上部模块及其支撑船体结构之间的相互作用取决于连接它们的支墩结构。因此,对支墩结构的疲劳控制提出了较为严格的要求,从最初的设计阶段就应考虑支墩结构疲劳强度。在本研究中,针对E-house模块的支墩结构进行疲劳强度评估,其结构上可能出现的疲劳热点是否满足设计要求,是设计者和使用者最为关心的问题之一。

1 模块支墩结构和计算模型

E-house模块安装在FPSO的右舷60 ~ 66号框架之间,详见图1。整个模块和支墩结构的设计质量约1 010 t。模块底部设计为一个平台作为支撑基础,所有工艺设备和管道都安装在该平台上。平台由支撑柱支撑,位于船舶上甲板上方5.5 m处。甲板上支撑肘板用于将支撑柱连接至船舶上甲板,且采用焊接方式刚性连接。这些支撑肘板板厚20 mm,大部分与船舶横向对齐,充当柔性接头,将船体对上部模块结构的弯曲效应降至最低。由于模块支墩上的肘板结构承担了船体的大部分弯曲变形和上部的全部荷载,因此这些节点对疲劳最为敏感。

图1 E-house模块在FPSO上的布置

FPSO设计疲劳年限为21 a,上部模块支墩结构疲劳设计,根据规范《DNV-OS-102 Structure Design of Offshore Ships,2015》,结构疲劳按非关键、可检查和修复区域考虑,设计疲劳系数DFF = 2.0。

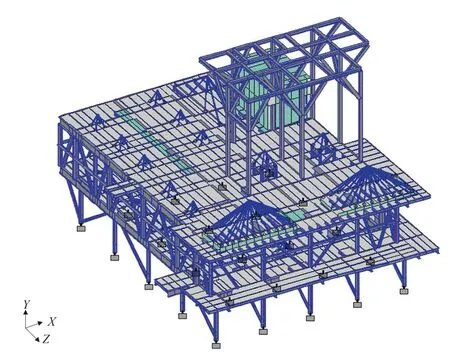

疲劳评估之前,需对模块及其支墩结构进行结构强度计算,故使用STAAD Pro软件对整个E-house模块进行建模和结构强度分析(详见图2),以获取各工况下最危险的模块支墩。

图2 E-house模块的计算模型

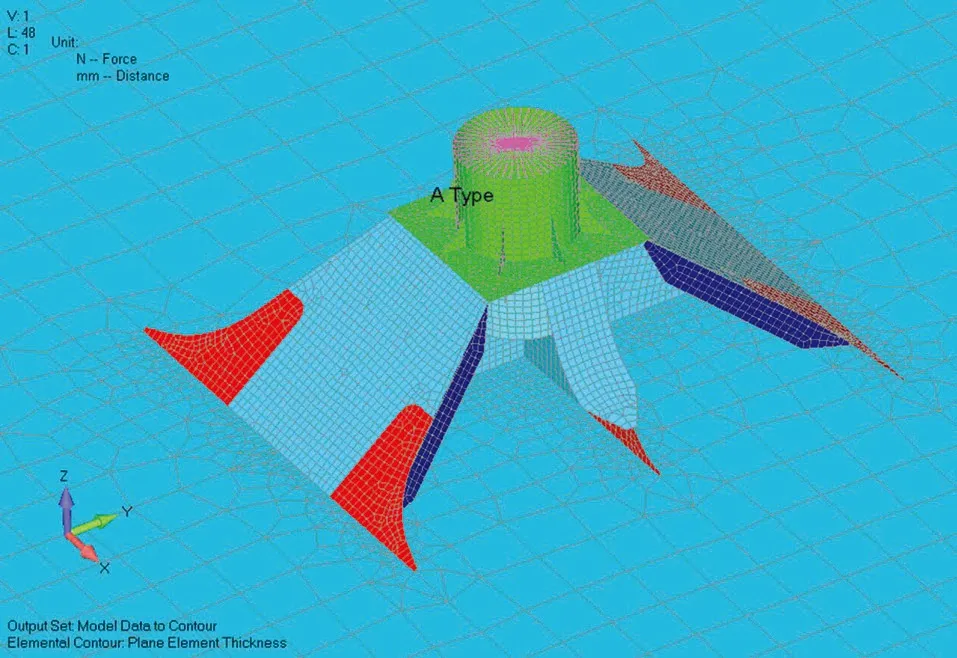

用Femap v10.1软件对模块支墩进行建模。有限元建模过程中,为将边界条件对校核结果的影响降至最低,典型支墩有限元模型建模范围在船长方向延伸到前后的强肋位(肋位间距为5 120 mm),在船宽方向延伸3个纵桁间距(纵桁间距为910 mm)。支墩结构包括支撑管及其加强肘板,甲板上的支撑肘板及部分船体结构采用板单元进行模拟,单元大小200 mm×200 mm,其中为了得到用于评估支墩结构疲劳性能计算所需的局部热点应力数据,将支撑管和甲板上支撑肘板的网格单元大小细化为t

×t

(20 mm×20 mm),详见图3。

图3 典型支墩的有限元模型

此外,考虑到结构腐蚀对模块支墩疲劳计算的局部热点应力的影响,根据规范考虑支墩结构区域的结构腐蚀厚度取t

= 1.0 mm,在有限元建模的过程中将其扣除。2 载荷和计算工况

E-house模块支墩的疲劳评估主要考虑2个工况:操作工况,设计疲劳寿命21 a;拖航工况(中国-巴西),设计疲劳寿命75 d。

FPSO上部模块承受的载荷包括:由波浪所产生的船体梁中拱或中垂变形的船体梁载荷,航行过程中的惯性力,以及模块高度的风压力。据此考虑的各种工况下找出最危险的模块支墩,进而展开疲劳强度评估。

2.1 风压力

对于FPSO上部模块的疲劳强度评估,取最大重现期为10 a的风载进行计算。风压的计算依据《API Recommended Practice 2A,2000》的规范展开。在具体工况的设定中,应将风压力考虑8个主要方向,并且与模块自身的惯性力方向耦合,表1为FPSO的部分模块的风速数据。

表1 风速数据

2.2 惯性力

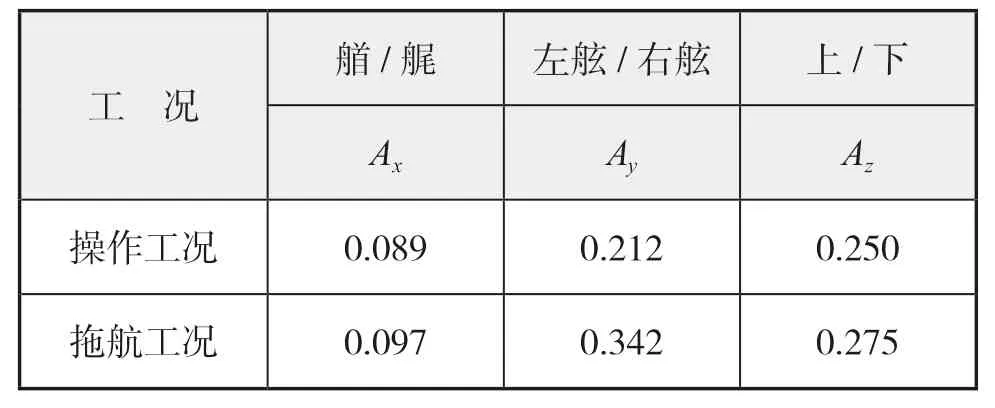

E-house模块在操作工况和拖航工况时的加速度,根据表2的数据考虑。

表2 惯性力数据g

2.3 船体梁变形

船体梁变形是将FPSO考虑为简支梁,以简支梁理论为基础,且主要是考虑由波浪垂向弯矩引起的船体梁变形。船体梁的简化模型见图4。

图4 船体梁模型

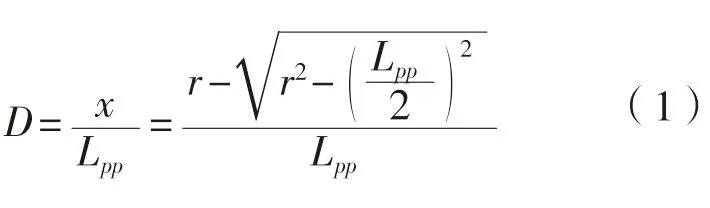

船体梁变形按下述公式计算:

L

为船体艏柱与艉柱间的船长,m;r

为弯转半径,m;按式(2)计算。

E

为杨氏弹性模量,2.06×10N/m;I

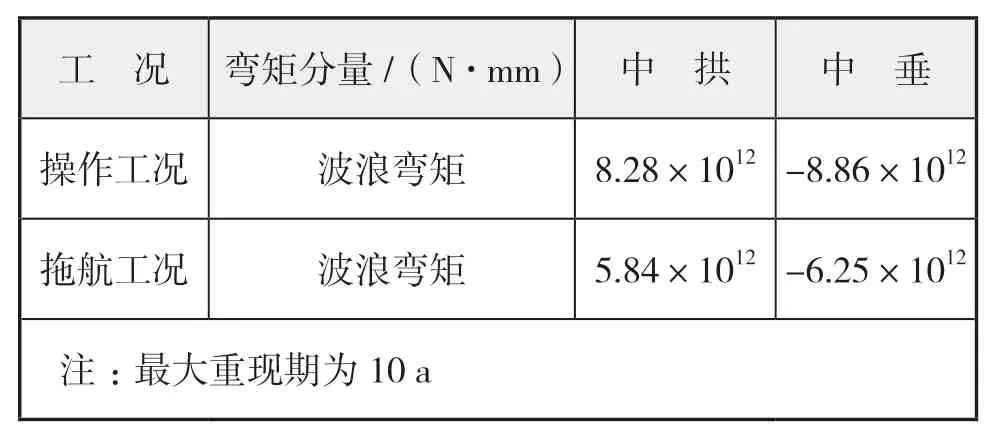

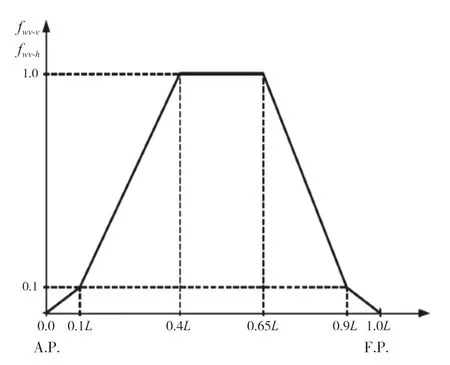

为船体梁的惯性矩(对船舶横向轴),m;M

为船体梁的垂向弯矩,N·m。在船舶满载状态与10超越概率下的波浪进行计算,作用在船体梁上的最大弯矩值在操作工况和拖航工况的最大变形值归纳在表3中。依据《ABS Floating Production Installations,2014》,将波浪垂向弯矩的在船长方向具体分布,见图5。进而得出E-house模块所在相关肋位的船体梁变形数据。

表3 最大弯矩数据

图5 波浪弯矩分布系数图

3 模块支墩结构的疲劳强度评估

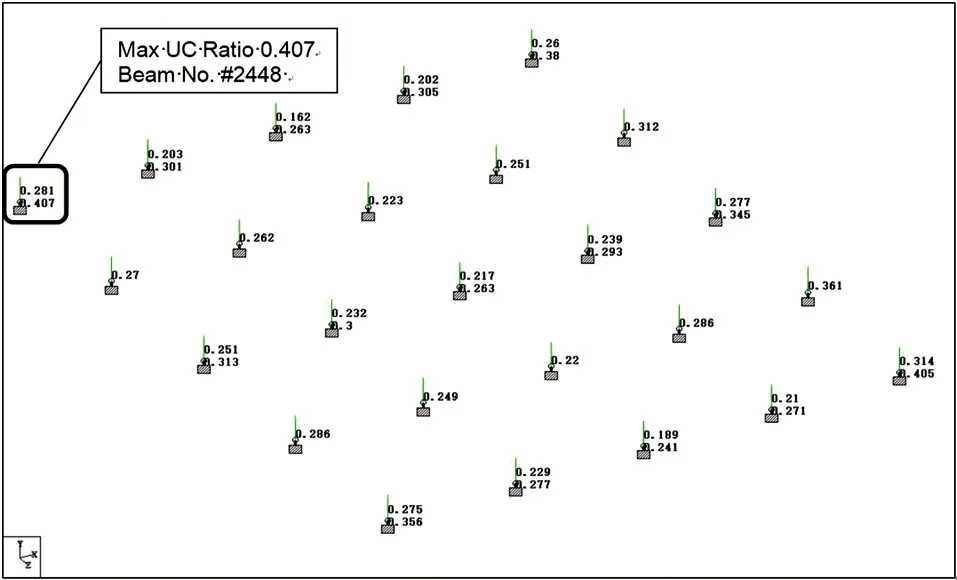

结合不同结构材料的许用屈服强度和各工况,通过软件STAAD Pro对E-house模块的强度校核结果,找出结构强度利用系数最大的模块支墩结构,编号为2448的模块支墩结构利用系数最大,利用系数分别为在操作工况0.407和在拖航工况0.42(具体详图6和图7),故选择编号2448的模块支墩结构作为典型结构来进行疲劳强度校核。

图6 操作工况下模块支墩结构利用系数

图7 拖航工况下模块支墩结构利用系数

模块支墩结构疲劳强度分析根据DNV·GL船级社规范《DNV Recommended Practice RP-C203-Fatigue Strength Analysis of Offshore Steel Structures,2016》提供的简化疲劳分析方法,基于S

-N

曲线的Miner-Palmgren原理,利用Weibull概率分布函数表示结构的应力分布范围,根据有限元建模计算得到支墩结构的热点应力;依据节点的结构布置形式选取的合理S

-N

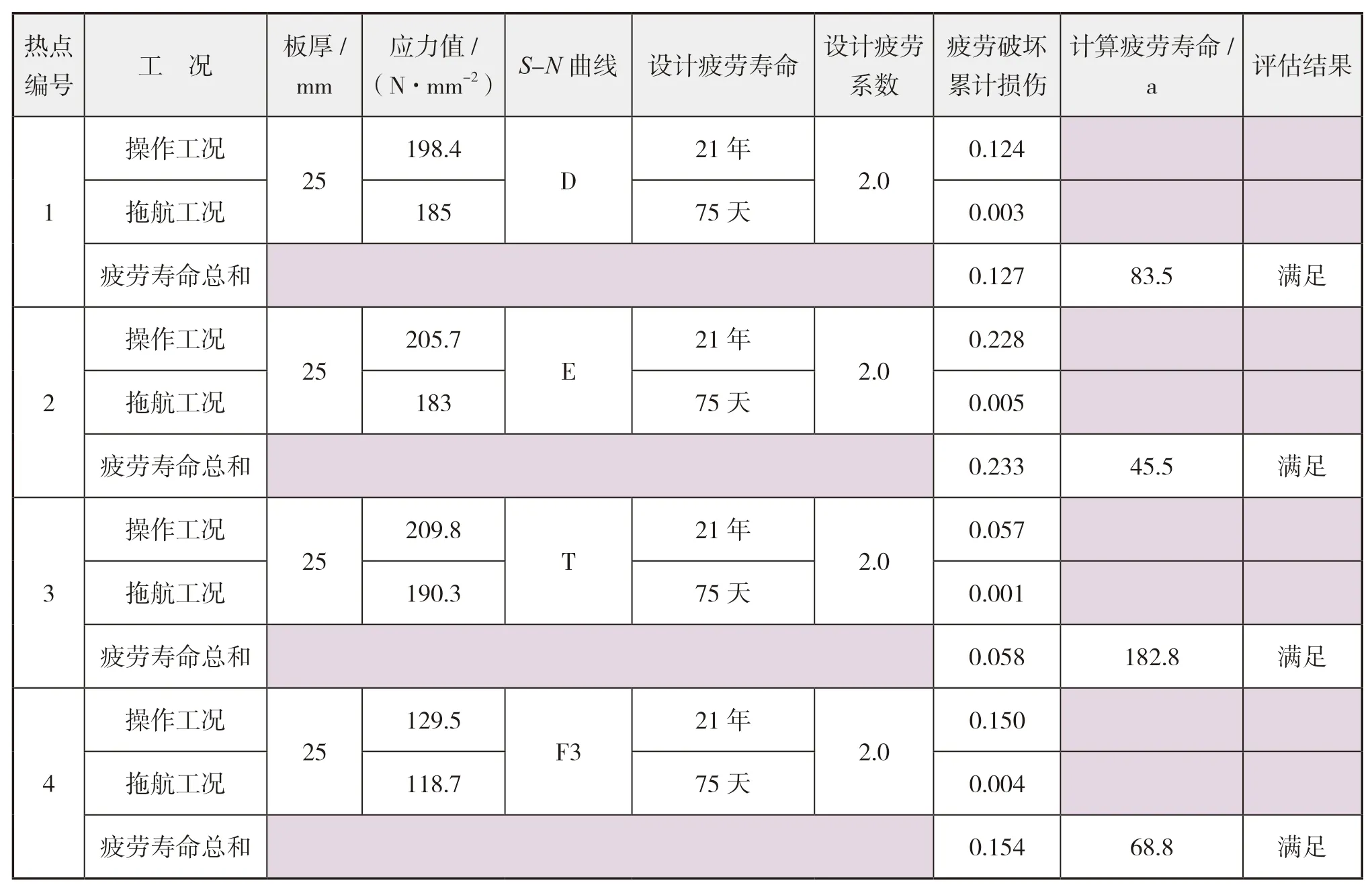

曲线得到疲劳累计损伤,根据结构疲劳设计年限、设计疲劳系数判断结构疲劳强度是否满足要求。设计工况下的模块支墩结构疲劳强度计算热点位置、相关参数及结果见表4、表5和下页图8。

表4 热点应力数据N/mm2

表5 疲劳评估总结

图8 热点应力位置和参考的S-N曲线

使用双线性S

-N

曲线时,疲劳累积损伤公式:

4 结 论

根据上述E-house模块及其支墩结构在设计工况下的结构计算分析结果,可获得以下结论:

(1)E-house等上部模块的外围支墩结构较为危险,设计初期应给予加强考虑;

(2)支墩结构的支撑管及其加强肘板与甲板上支撑肘板的连接处趾端应力较大;

(3)甲板上支撑肘板可以非常有效地用于将支撑柱连接至船舶上甲板,且充当铰链接头,将船体对上部模块结构的弯曲效应降至最低;

(4)根据结构强度计算结果选取疲劳校核的热点位置,支撑柱及其肘板的趾端与甲板上支撑肘板连接处是疲劳校核的重点,其中肘板趾端应力集中系数较大,可结合有限元分析选用较好曲线,对疲劳结果进行合理评估。