延时时间对露天深孔爆破破碎效果的影响研究

2021-09-06张阳光

张阳光,林 飞,赵 彭,李 强

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北 235000)

目前在国内外露天矿山开采工程中,台阶深孔爆破依然是开挖矿岩使用最广泛的方法,是露天矿山重要的生产工艺。但是,露天台阶深孔爆破存在的问题或者不足之处是显而易见的,比如,爆破后的爆堆岩石块度较大、爆破振动高、爆破过程中产生大量的“烟雾”等。尤其是爆破后产生的岩石大块,直接影响到挖装效率以及运输作业环节,如果爆破后的岩石大块率过高,还会增加二次破碎量,耗费大量的人力、物力和财力,这严重影响了矿山的正常生产运行,增加了矿山的生产成本。降低爆破后的岩石块度是露天台阶深孔爆破亟需解决的问题,此问题的解决可以提高露天矿山的生产安全和生产效率。随着我国科学技术水平的迅速发展,对工程爆破技术的爆破质量提出了更高的要求,把实现高精度控制爆破推到了一个前所未有的高度。

延时爆破技术对改善爆破效果,提高爆破质量起着十分重要的作用。基于应力波叠加理论降低爆破后的岩石块度,众多科研工作者做了大量有意义的工作。高晓初等[1]早在1992年为确定水厂铁矿台阶爆破的合理延时时间,利用高速摄影观测岩石开始移动直到形成新自由面的时间,以及爆后岩石脱落被爆区域一段距离后的时间,他认为这两者的时间之和为合理的延时时间。并在水厂铁矿进行了现场试验,得出合理的孔间延时时间为12~36 ms。王春华等[2]针对某工业园区复杂环境山体爆破工程特点,参考延时时间经验公式和奥瑞凯延时时间经验数据进行了工业试验,得出当孔间延时17 ms,排间延时42 ms时,爆破大块率降低,爆堆松散程度良好,爆破效果得到了提高。沈晓松等[3]采取排间延时时间分别为20、40、60、80 ms共进行了5次试验,得出排间延时时间为60 ms时,爆破后的综合平均块度与综合最大尺寸均最小。李蒲姣等[4]采用三角形的布孔方式,进行多排孔延时爆破试验,得出当延时时间为48~66 ms时,爆堆大小合适,块度均匀,大块率显著降低。王德圣等[5]提出延时时间间隔过长,不利于爆破时爆炸能量的叠加利用和岩块相互碰撞的二次破碎,容易产生大块,并在首钢铁矿进行了试验。结果表明,当延时时间为50 ms时比较合理,爆破块度也很理想。

综上可知,由于爆破的复杂性,通过半理论和半经验的分析方法得到的合理延时时间具有很大的差异性,对工程实践的指导也具有一定的局限性。本文立足于应力波叠加原理,通过ANSYS/LS-DYNA模拟分析不利破碎区域的应力波变化,并通过工程实践找出合理孔间延时时间的取值,用于指导矿山生产。

1 延时爆破数值模拟

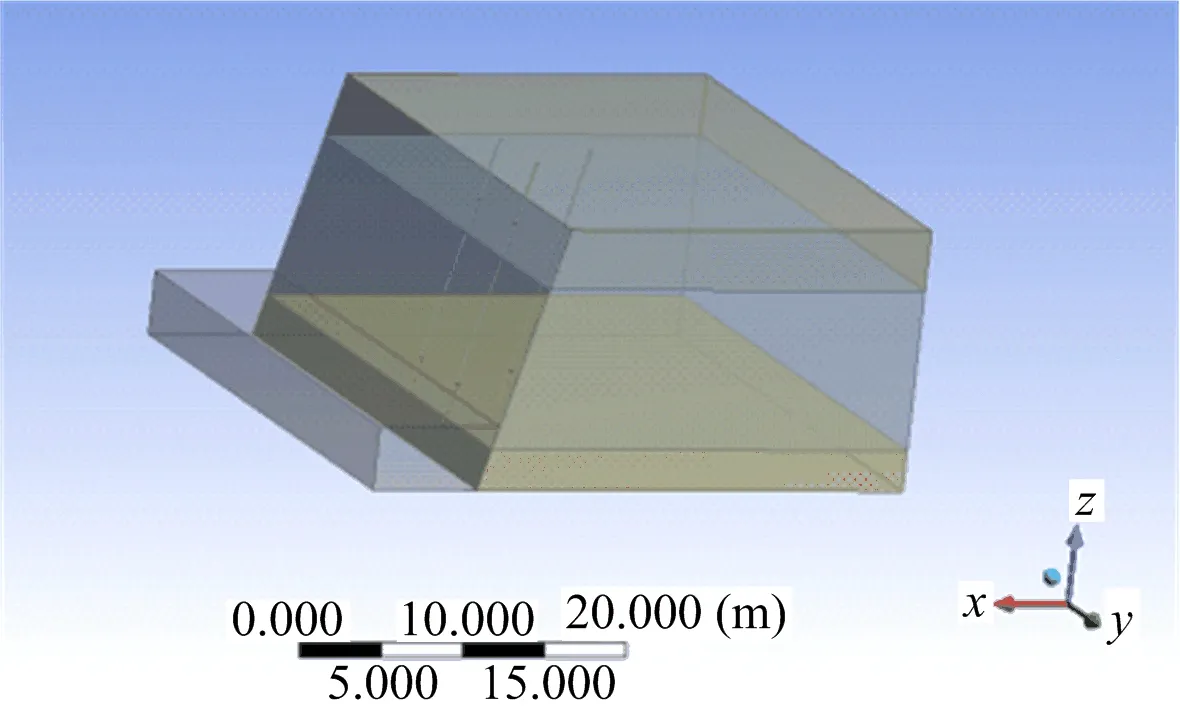

1.1 模型建立

根据紫金山金铜矿露天采矿场的爆破计划说明书可知,采矿场的台阶高度为12.5 m,底盘抵抗线5.5 m,孔距5.8 m,排距4.8 m,超深1.5 m。依据实验室条件,本文只对3个炮孔(前排2个,后排1个)进行数值模拟试验。为了减小应力波在边界处反射的影响,模型尺寸要大于炮孔周围的裂隙区,根据这一原则,确定几何模型的长为35.35 m、宽为36 m、高为16.5 m(见图1)。

图1 模型尺寸Fig.1 Model size

本次模拟采用ALE流固耦合算法,网格划分时采用过渡网格的形式,即炮孔周围的网格分布较密,距离炮孔较远的网格分布较为疏散[6-8]。药包的起爆方式采用底部起爆,除模型的上面和前面设置为自由面外,其余的面全部设置为无反射边界条件。

1.2 材料模型与状态方程

1)岩石材料模型。采用*MAT_JOHNSON_HOLMQUIST_CONCRETE(简称JHC)来定义岩石材料模型。岩石在受到爆炸作用时有较好的大应变、高应变率、高压力下的动态响应特性,而JHC岩石材料模型恰好具备这样的特性并有成功的爆炸模拟案例,故选择JHC来定义岩石材料[9]。

2)炸药材料模型及状态方程。在ANSYS/LS-DYNA中采用*MAT_HIGH_EXPLOSIVE_BURN作为炸药材料模型,要对炸药进行完整的定义,必须同时定义炸药材料模型的状态方程,状态方程采用*EOS_JWL进行定义[10],表达式为

(1)

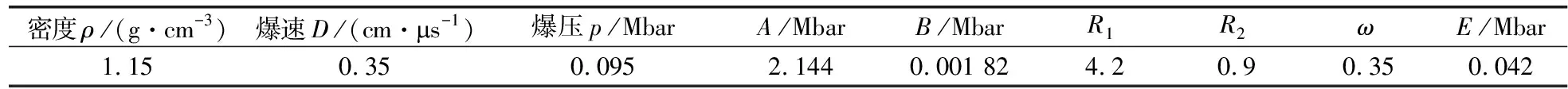

式中:p为爆轰压力,GPa;V为相对体积;E0为初始比内能;A、B、R1、R2、ω为试验确定的炸药材料参数。本次模拟使用的炸药参数及状态方程参数如表1所示。

表1 炸药参数和状态方程参数

1.3 应力分析点选取原则

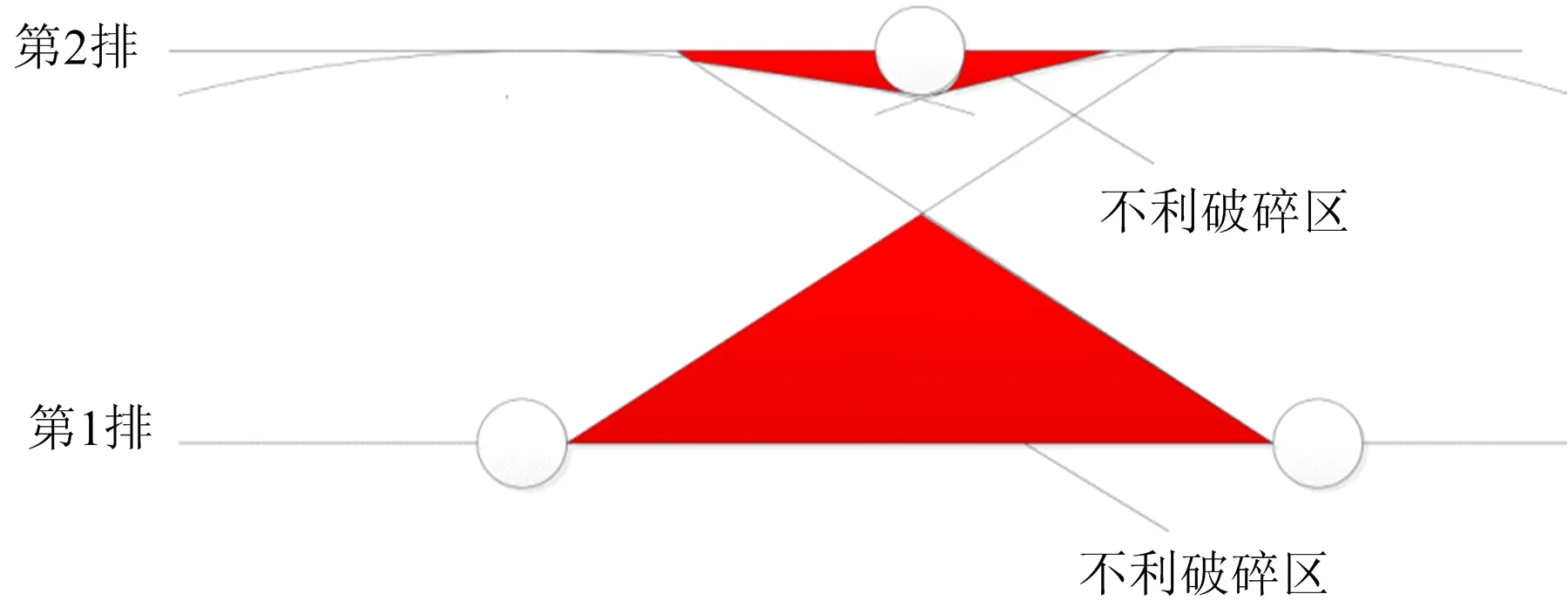

依据利文斯顿爆破漏斗原理,对延时爆破岩石中的应力状态进行分析,得到不利破碎区[11](见图2)。

图2 三角形布孔不利破碎区Fig.2 Triangle holes unfavorable crushing area

从图2中可以看出,在延时爆破中采用三角形的布孔方式,存在2个不利破碎区。第1个不利破碎区是爆破漏斗母线形成的三角区,即同一排炮孔与炮孔中间和前后排炮孔中间的区域。第2不利破碎区位于炮孔上部,这是炮泥填塞部分,没有炸药的直接作用,这与文献[12-13]结论相一致。

根据以上对不利破碎区域的分析,清楚地了解了不利破碎区的位置。为了分析不利破碎区在爆破过程中的应力状态,在不利破碎区内部选取了3个观测点作为应力分析点,分别为A点H151320、B点H145560和C点H146904(见图3)。

图3 观测点位置Fig.3 Observation point locations

1.4 数值模拟结果分析

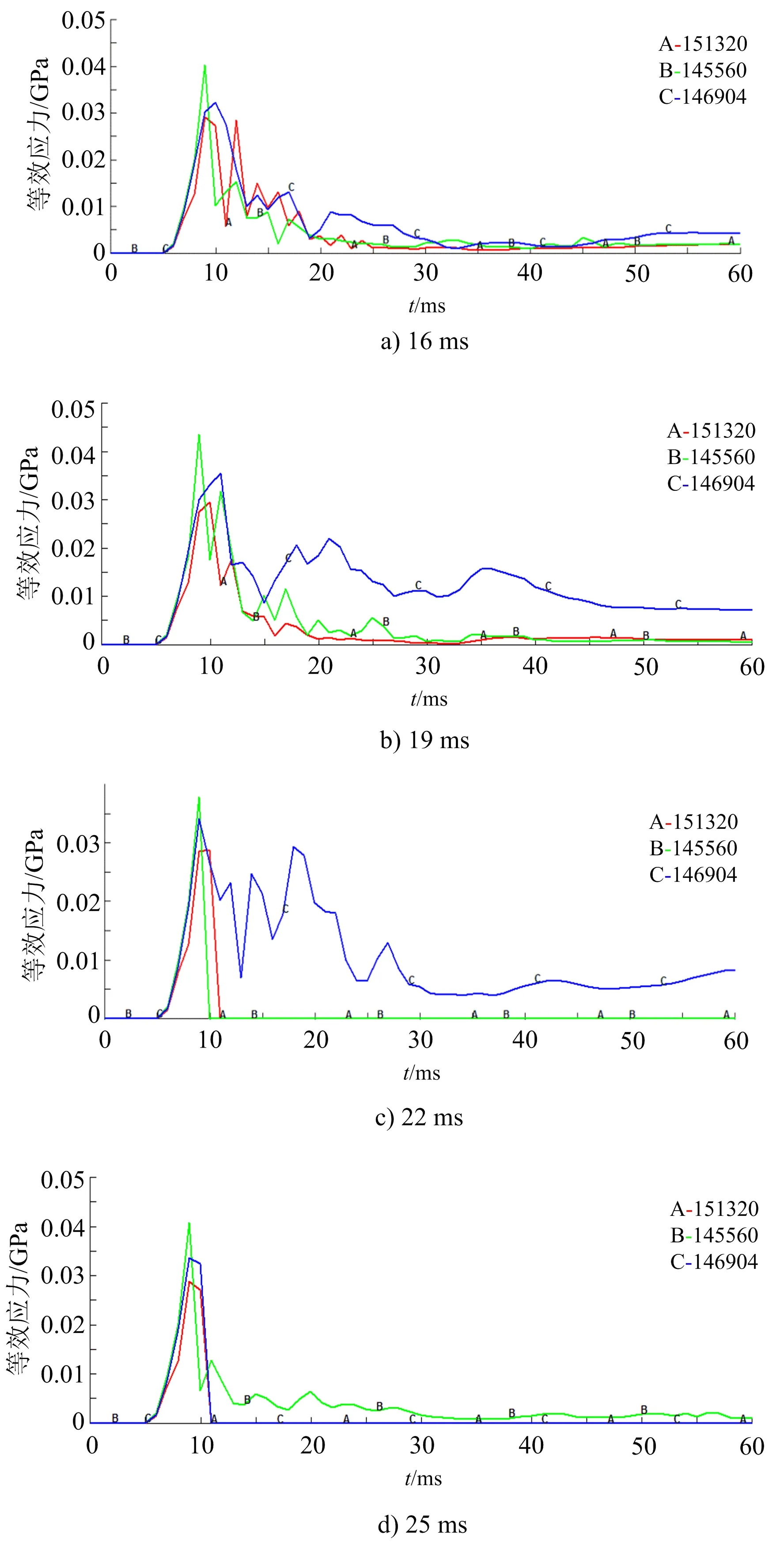

共进行5次孔间延时数值模拟试验,保持排间延时50 ms不变,孔间延时分别为16、19、22、25、28 ms。对3个观测点的等效应力情况进行分析,可获得3个观测点的应力时程(见图4)。

图4 不同孔间延时下观测点的应力时程Fig.4 Time history of observation point under different holes delay time

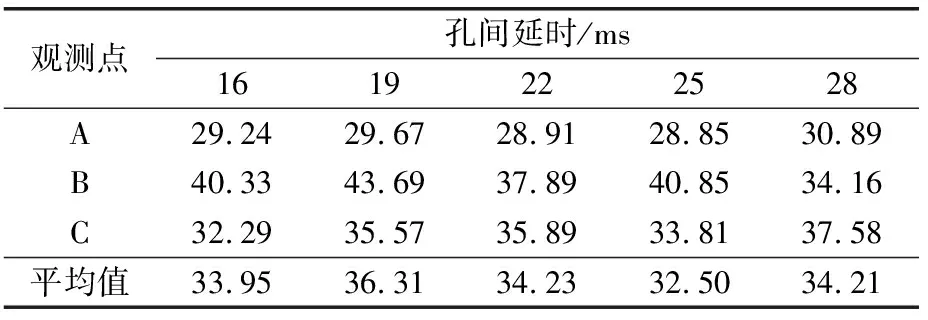

通过分析观测点A~C的最大等效应力大小的平均值来说明岩石的整体破碎情况,其值越大说明岩石的整体破碎情况越好,反之说明岩石的整体破碎情况越差。A、B、C 3点的最大等效应力平均值如表2所示。

表2 A、B、C 观测点的最大有效应力平均值

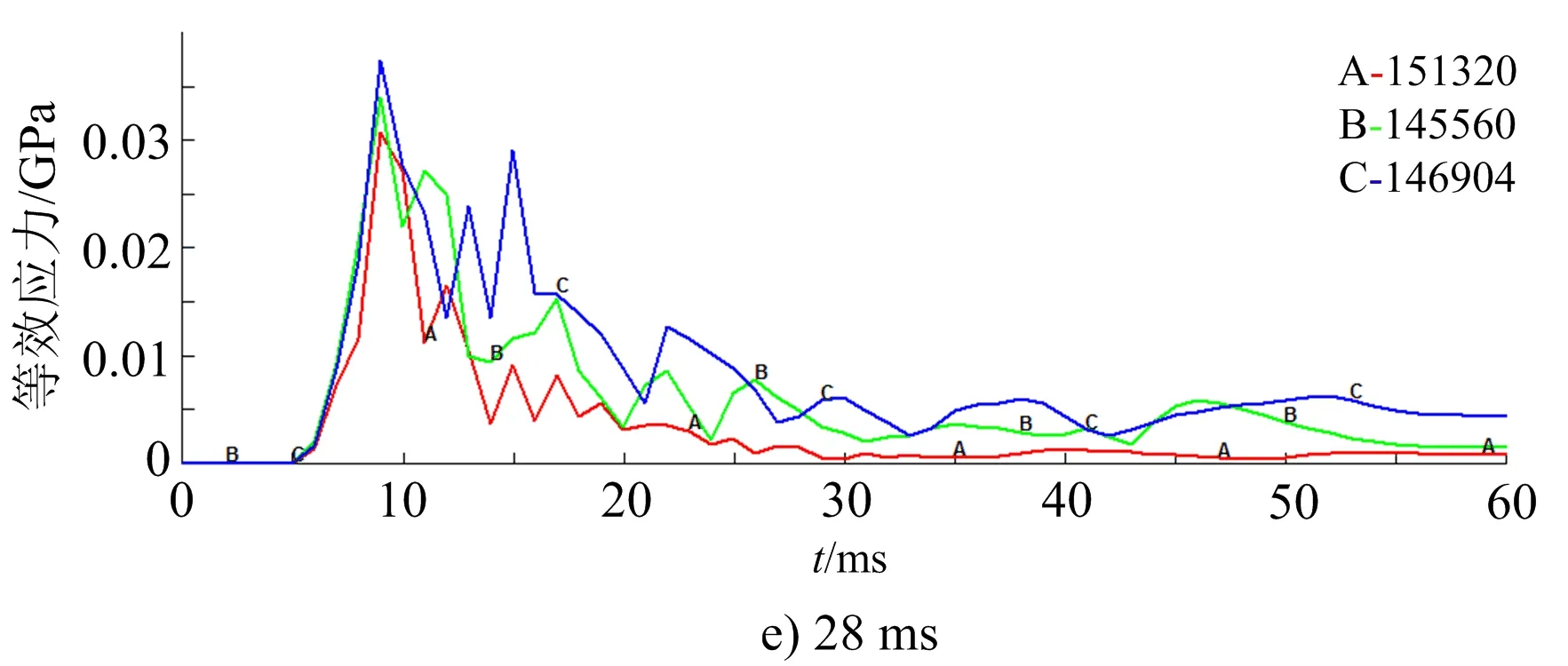

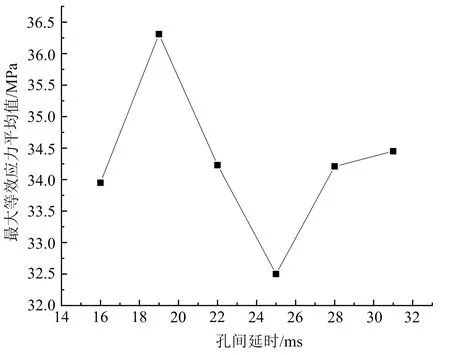

为了方便快捷地了解A、B、C点的最大等效应力平均值随孔间延时的变化趋势,通过处理得到A、B、C 3点的最大等效应力平均值和孔间延时的关系(见图5)。

图5 最大等效应力平均值随孔间延时的变化趋势Fig.5 Change trend of average maximum equivalent stress with the hole delay time

由图5可知,排间延时为50 ms,孔间延时分别为16、19、22、25、28 ms时,A、B、C 点的最大等效应力平均值分别为33.95、36.31、34.23、32.50、34.21 MPa。A、B、C点的最大等效应力平均值随孔间延时的增加整体呈先增大后减小再增大的趋势,当孔间延时为19 ms时,3点的最大等效应力平均值达到最大36.31 MPa,有利于岩石的整体破碎;当孔间延时为25 ms时,3点的最大等效应力平均值达到最小32.50 MPa,不利于岩石的整体破碎。

2 现场试验

2.1 试验方案

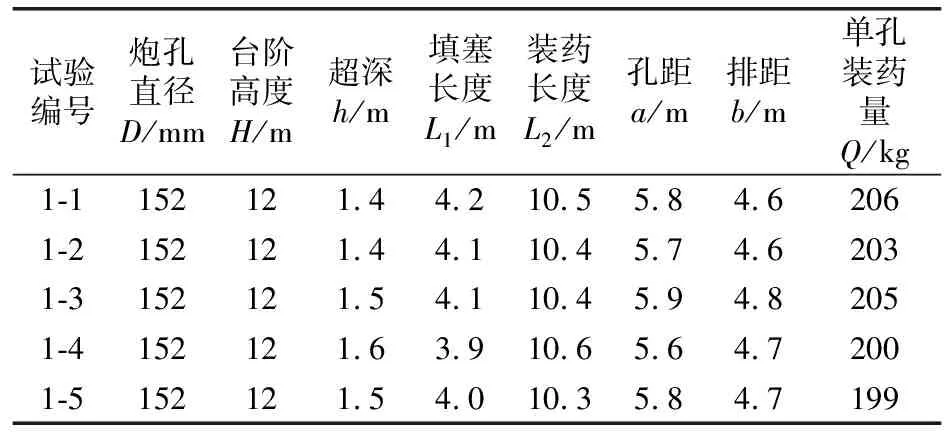

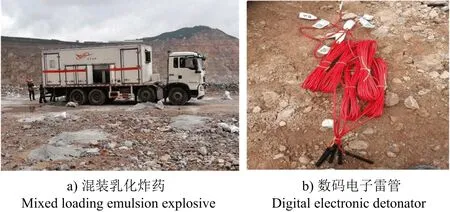

试验场地在福建省上杭县紫金山金铜矿的露天采矿场,根据现场勘查,矿区岩性主要为变质粉砂岩和千枚岩,已受较强的硅化、绢云母化和黄铁矿化,仅在矿区西北角出露少量的楼子坝群浅变质岩,待爆岩体的单轴抗压强度为6~10 MPa。结合现场实际生产情况,共进行5组试验,即排间延时为50 ms,孔间延时分别为16、19、22、25、28 ms。为了确保试验结果的准确性、科学性,重复试验一次,取两次试验结果的平均值作为最终试验结果。除延时时间外,上述5组试验的其他主要爆破参数如表3所示。试验使用的炸药为现场混装乳化炸药,试验雷管为数码电子雷管(见图6)。现场试验得到的爆堆如图7所示。

表3 主要爆破参数

图6 现场混装乳化炸药和数码电子雷管Fig.6 Field mixed loading emulsion explosive and digital electronic detonator

图7 现场试验爆堆Fig.7 Field test muckpile

2.2 爆破块度分析

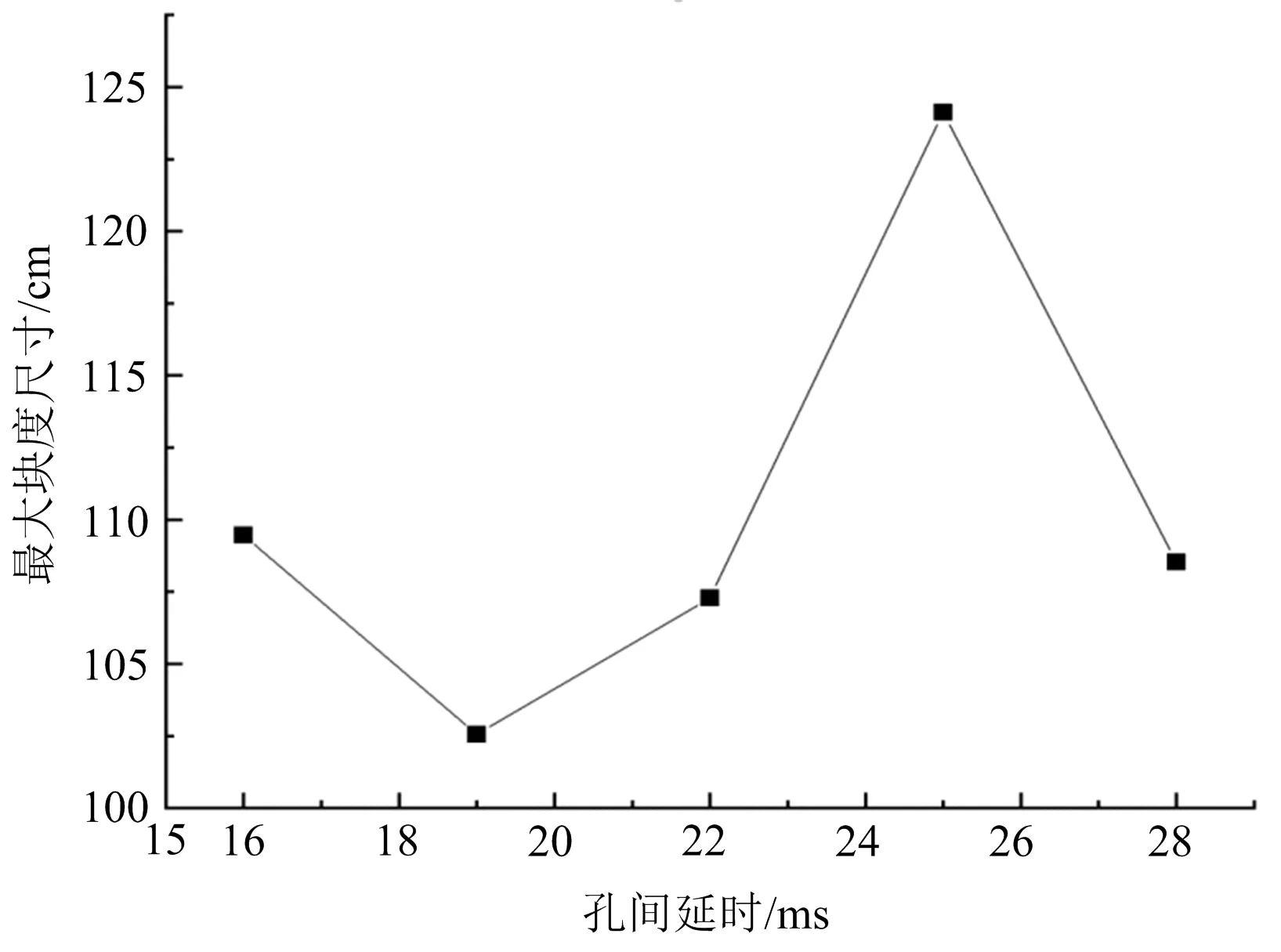

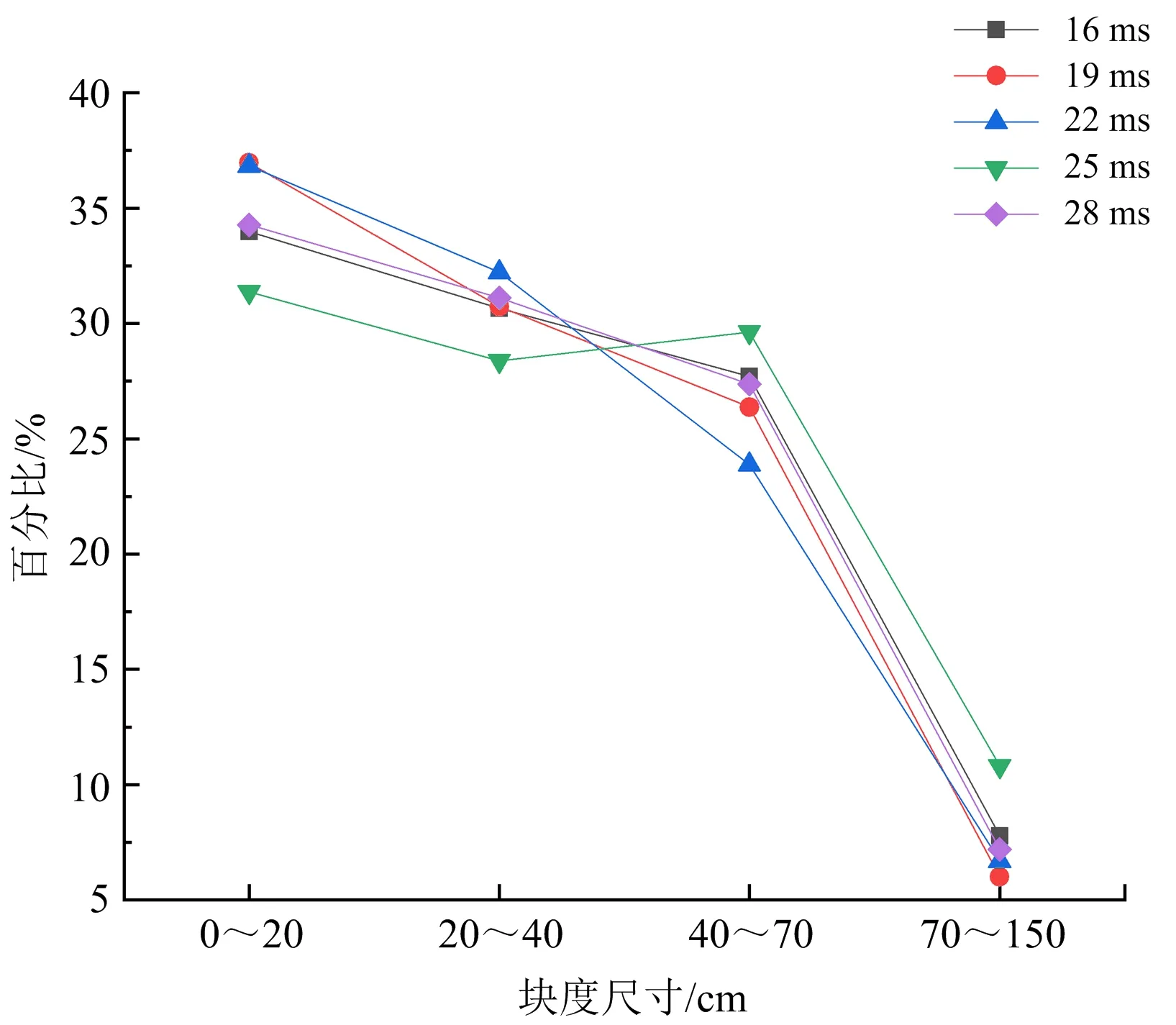

现场试验后,采集爆破后的爆堆图片并用块度分析软件Split-Desktop4.0对爆堆图片进行处理分析,得到岩石块度的尺寸分布。用岩石的大块率和最大块度尺寸来表征不同孔间延时下岩石的破碎效果。5组不同孔间延时下的爆破块度尺寸分布如表4所示,最大块度尺寸随孔间延时的变化关系及不同块度尺寸所占百分比分别如图8、图9表示。

表4 不同孔间延时下的爆破块度尺寸分布

图8 最大块度尺寸随孔间延时的变化关系Fig.8 Change relations between the largest fragmentation size and delay time

图9 不同块度尺寸所占的百分比Fig.9 Percentage of different block size

1)最大块度尺寸。由表4和图8可知,爆破后的岩石最大块度尺寸随着孔间延时的增加呈现出先减小后增加再减小的趋势,整体表现为上下震荡的特征,这与波的传播特征一致,说明试验结果的可靠性。孔间延时分别为16、19、22、25、28 ms时,对应爆破后的岩石最大块度尺寸分别为109.47、102.56、107.28、124.12、108.53 cm。可以看出,当孔间延时为19 ms时,爆破后的岩石最大块度尺寸达到最小值102.56 cm,利于降低爆破后的岩石最大块度尺寸;当孔间延时为25 ms时,爆破后的岩石最大块度尺寸达到最大值124.12 cm,不利于降低爆破后的岩石最大块度尺寸。最大块度尺寸的最小值比最大值降低了17.37%。

2)块度分布。由表4和图9可知,爆破后的岩石块度尺寸所占的百分比随着块度尺寸的增加呈下降趋势。岩石块度尺寸在0~70 cm之间,块度分布较为集中,不同孔间延时下的岩石块度所占百分比均达到90%左右。从细节来看,当孔间延时为25 ms时,在40~70 cm之间的岩石块度所占百分比有一个增长的趋势,说明孔间延时为25 ms时,爆破后中等岩石块度较多。

3)大块率。根据紫金山金铜矿现有的生产条件,定义块度尺寸超过70 cm的岩石为大块岩石。由表4可知,孔间延时分别为16、19、22、25、28 ms时,对应爆破后的岩石大块率分别为7.78%、6.00%、6.96%、10.81%、7.19%;当孔间延时为19 ms时,爆破后的岩石大块率达到最低6.00%;当孔间延时为25 ms时,爆破后的岩石大块率达到最高10.81%,大块率最低值比大块率最高值降低44.49%。故孔间延时为19 ms时利于降低爆破后的岩石大块率。

综上,当孔间延时为19 ms时,爆破后的岩石最大块度尺寸和大块率均最小,有利于改善爆破质量,提高爆破效果,与数值模拟的结果也较为相符。

3 结论

1)孔间延时对爆破效果有着十分重要的影响,不同孔间延时对应爆破后的岩石最大块度尺寸和大块率均不同。孔间延时为19 ms对应的岩石最大块度尺寸和大块率,比孔间延时为25 ms对应的岩石最大块度尺寸和大块率分别降低17.37%和44.49%。

2)孔间延时为19 ms时,爆破后的岩石最大块度尺寸和大块率均达到最小,分别为102.56 cm和6.00%;孔间延时为25 ms时,爆破后的岩石最大块度尺寸和大块率均达到最大,分别为124.12 cm和10.81%。显然,当排间延时50 ms,孔间延时为19 ms时更有利于岩石的破碎,改善爆破效果。