基于三维激光扫描技术的复杂采空区群爆破治理

2021-09-06杨树志束学来张兵兵

杨树志,束学来,张兵兵,杨 飞

(宏大爆破工程集团有限责任公司,广州 510623)

采空区作为露天矿山重大安全隐患之一,严重制约了露天矿山安全高效采剥施工与管理。空间赋存形态、围岩属性及现场施工难易程度均影响采空区防治决策,因此,迫切需要针对采空区现状,实现三维动态可视化的精准探测,为制定采空区治理方案提供重要支撑。当前,对于地下采空区的探测方法主要有[1-3]:传统的钻探法、综合物探法、三维地震法、瞬变电磁法、高密度电阻法、地质雷达探测法等,这几种主流的探测方法虽然能满足现场采空区探测要求,但存在人工劳动强度大、时效性慢等缺陷。现阶段,三维激光扫描技术应用于探测采空区方面,具有时效性高、三维可视化程度好等优势[4-5],在一定程度上弥补了传统物探方法的缺点,极大地解放了现场钻探劳动力,实现了露天矿山地下采空区非接触式精准探测。传统采空区的处理,是基于钻探的成果进行经验化设计,存在探测不准且方案不准确的缺陷,基于三维激光扫描技术分析采空区群赋存状态,构建采空区强制爆破设计方案,有助于实现精准爆破,可为采空区的处理提供新的研究思路。

1 工程背景

大宝山露天矿为地采转露采型矿山,原井下开采以铜硫矿为主,其采空区主要来源于早期不规范开采遗留下的采空区和早期民采、盗采泛滥形成的盲空区。经过前期的大规模勘探,大部分采空区群准确的分布规律、空间赋存形态、规模状况等已有了较为详细的地质资料信息。但仍存在一些盲采空区难以准确探测,且缺乏基础的地质资料信息,加之采场北部51号勘探线以北区域存在的采空区更是无资料可参考,岩层地表形态也无采空区显著表现特征。而49号勘探线630采空区群(49-634-1、49-634-2、492-635采空区)的存在(见图1),不仅严重威胁现场施工作业人员的人身安全,更是直接制约北部661台阶推进速度及采剥效率,造成了高品位矿石资源的严重浪费。目前需要解决的问题有:①采空区群赋存形态的精准探测,建立采空区真实模型,快速准确获取相关参数;②基于采空区的真实三维模型,制定精细化爆破设计方案,确保方案的合理性与可行性。

2 采空区探测及三维建模

采空区探测最早采用的是物理探测方法,应用于军事、地质勘探矿石位置方面。目前,国内对于采空区的探测,仍以传统钻探为主要手段,可有效揭示采空区基本的赋存信息,为决策者提供参考,但往往需要决策者依靠工程实践经验;同时也存在诸多不足之处,如:勘探孔数目多、成本高、采空区实时信息不准确、分布状况不直观等。鉴于此,借助C-ALS地下采空区三维扫描仪对630采空区群进行了精准探测,安全高效地掌握了630采空区群形态特征和分布参数,为采空区稳定性分析、采空区爆破设计处理方案制定提供了重要保证。

采空区三维激光实时扫描及模型建立,主要分为地面准备工作、外业数据采集和内业数据处理分析。其中,地面准备工作主要有硬件设备的各项连接、钻孔口和定向杆尾部参考坐标的测量、仪器下放参数的设置等。

2.1 采空区的精准探测

采用三维激光扫描仪实施外业数据采集,主要是高效获取采空区赋存的点云数据。现场施工中,根据地质资料,在位于采空区上方稳定性较好、安全性较高的区域,首先施工一个勘探孔,便于将C-ALS激光扫描系统沿探孔进入空腔。探头仪器通过前端摄像头获取周围影像信息,实时反映仪器周围环境状况,其测量原理是“Time of flight 脉冲激光”[6],借助激光探测到岩石表面或其他结构表面反射回来之间的飞行时间计算出前端探头与各岩体表面之间的距离,探孔中的仪器扫描时通过内置的数字指南针及纵向倾斜和横向转动传感器来定位自身的坐标和朝向,并将扫描产生的“点云”进行精确定位。

2.2 采空区三维模型的建立

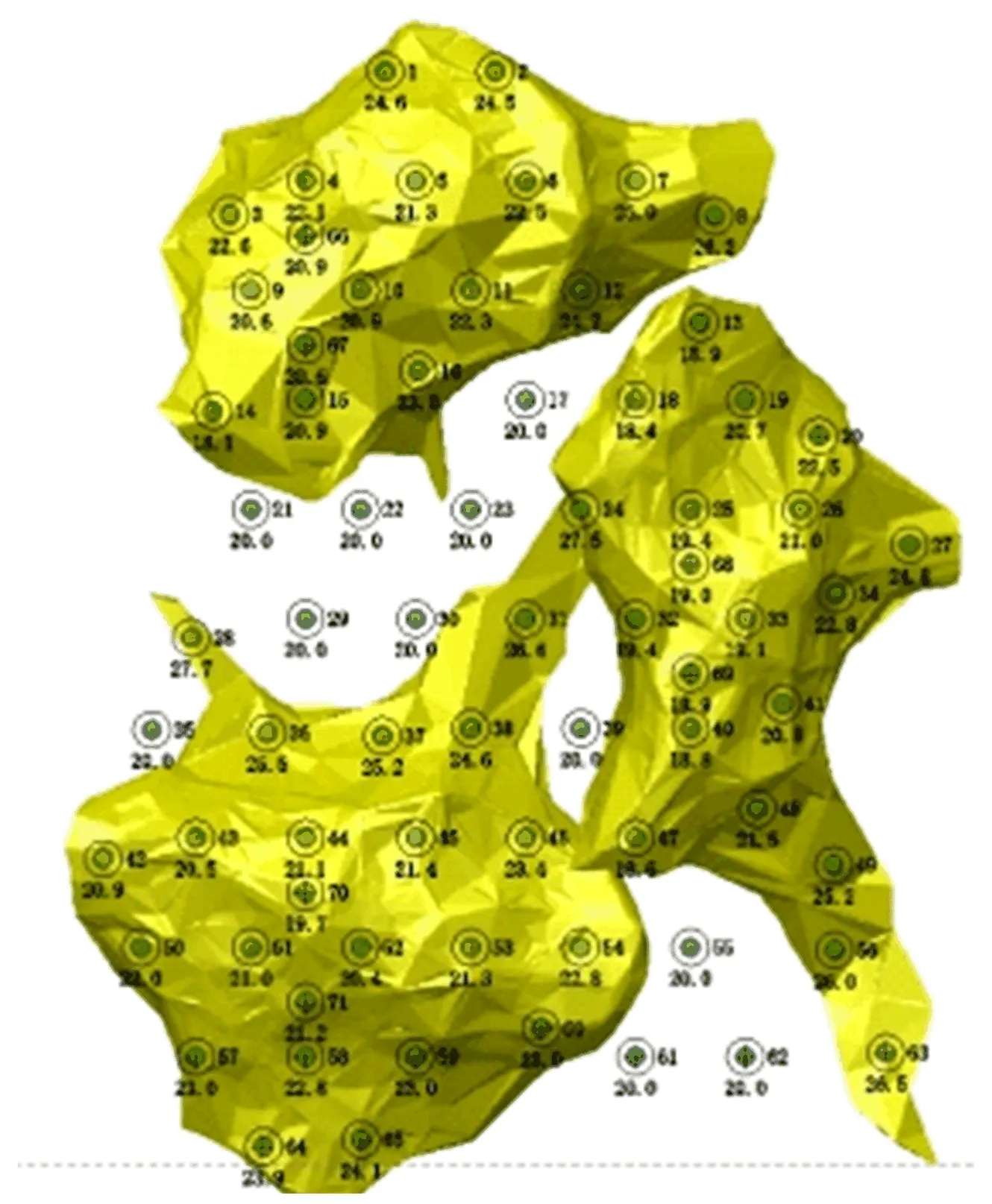

三维模型建立为内业数据处理阶段,以形成采空区形态可视化及获取具体参数为目标。由于现场地质环境因素影响,如探孔中流动粉尘、高温探孔中形成的雾气等,现场采空区三维激光扫描的点云数据会存在噪声。因此,在三维模型建立之前需将点云数据进行去噪预处理,再将处理后的点云数据作为三维实体建模的数据源进行建模。630采空区群三维实体模型如图2所示。

图2 采空区群三维模型 Fig.2 3D model of goafs group

通过三维模型分析,可直观地获取630采空区群的空间赋存形态及层位信息,结合三视图得出:三个采空区顶板位置、空间水平距离十分接近,其中49-634-1采空区和49-634-2采空区几乎连成整体,形成了受限采空区群,无可利用的外侧自由面。其中,492-635采空区南侧、49-634-1采空区东南侧及49-634-2采空区西北侧有进一步延伸的趋势(见图3)。

图3 采空区相互位置关系Fig.3 Relative location relationship between goafs

2.3 采空区分布参数的获取

通过分析三维激光扫描与三维建模成果信息,结合采空区现场实际地表相互位置可知,492-635采空区、49-634-1采空区及49-634-2采空区的体积分别为938.6、1 136.6、1 527.7 m3,采空区群具体参数如表1所示。

表1 采空区群参数

3 采空区群爆破方案设计

3.1 采空区稳定性分析

采空区上覆岩层安全厚度直接影响着其稳定性,上覆岩层自身静载荷、上部设备动载荷、周围区域爆破振动产生的应力波传递都会改变采空区围岩应力,致使顶板岩石跨落。大宝山露天矿49号勘探线630采空区群顶板区域位于微风化英安岩带,钻探取芯较为完整,依据长沙有色设计研究院早期在大宝山矿所做的大量实践工作得出的最小保安层计算公式:

h=0.71b-1.02

(1)

式中:h为最小保安层厚度,m;b为采空区顶板最大跨度,m。

三维激光扫描结果得出492-635、49-634-1、49-634-2采空区顶板最大跨度分别为14.4、14.4、23.3 m,进而计算得出最小保安层厚度分别为9.2、9.2、15.5 m。根据露天采场现场生产实际推进情况,计划在661平台对49线630采空区群进行强制爆破崩落处理,此时3个采空区最小顶板厚度分别为11.98、16.11、19.01 m,均大于采空区最小保安层厚度,表明采空区上方区域暂处于安全状态。

3.2 采空区群爆破处理方案

根据稳定性分析结果,本次处理630采空区群是在661平台进行统一垂直穿孔并实施爆破作业,以确保人员设备施工安全可靠。

1)爆破参数。采空区群所在的爆区穿孔的钻孔直径为155 mm,设计孔网参数为4.5 m×4.5 m,相比于露天采场正常台阶爆破的孔网参数(4.5 m×6.5 m)较小;采空区群采用中心加强法,即位于采空区中心区域,2个探孔间多加2个炮孔形成小正方形结构,通过增加采空区顶板最薄弱区域的炸药单耗,形成局部加强爆破处理(见图4),同时增加区域总装药量增大岩体间的碰撞强度,进而确保采空区顶板崩落。

图4 采空区群炮孔布置Fig.4 Layout of blasting holes of goafs group

为确保待处理的采空区充填效果良好,采空区范围内的钻孔要求均打穿采空区顶板[7-8],其中采空区范围内有6个为中心加强孔,采空区外侧有11个炮孔,合计1 621.7 m。此外,在采空区爆破处理范围外也设计了一些炮孔,目的是在爆破时将前排有效推出,减少夹制作用。结合三维激光探测到的采空区高度,并考虑到后续工作面实际推进情况,在采空区范围外的炮孔设计深度为26 m,实际以炮孔打穿为准,设计的最大单孔装药量为326 kg,总装药量为22 568 kg。

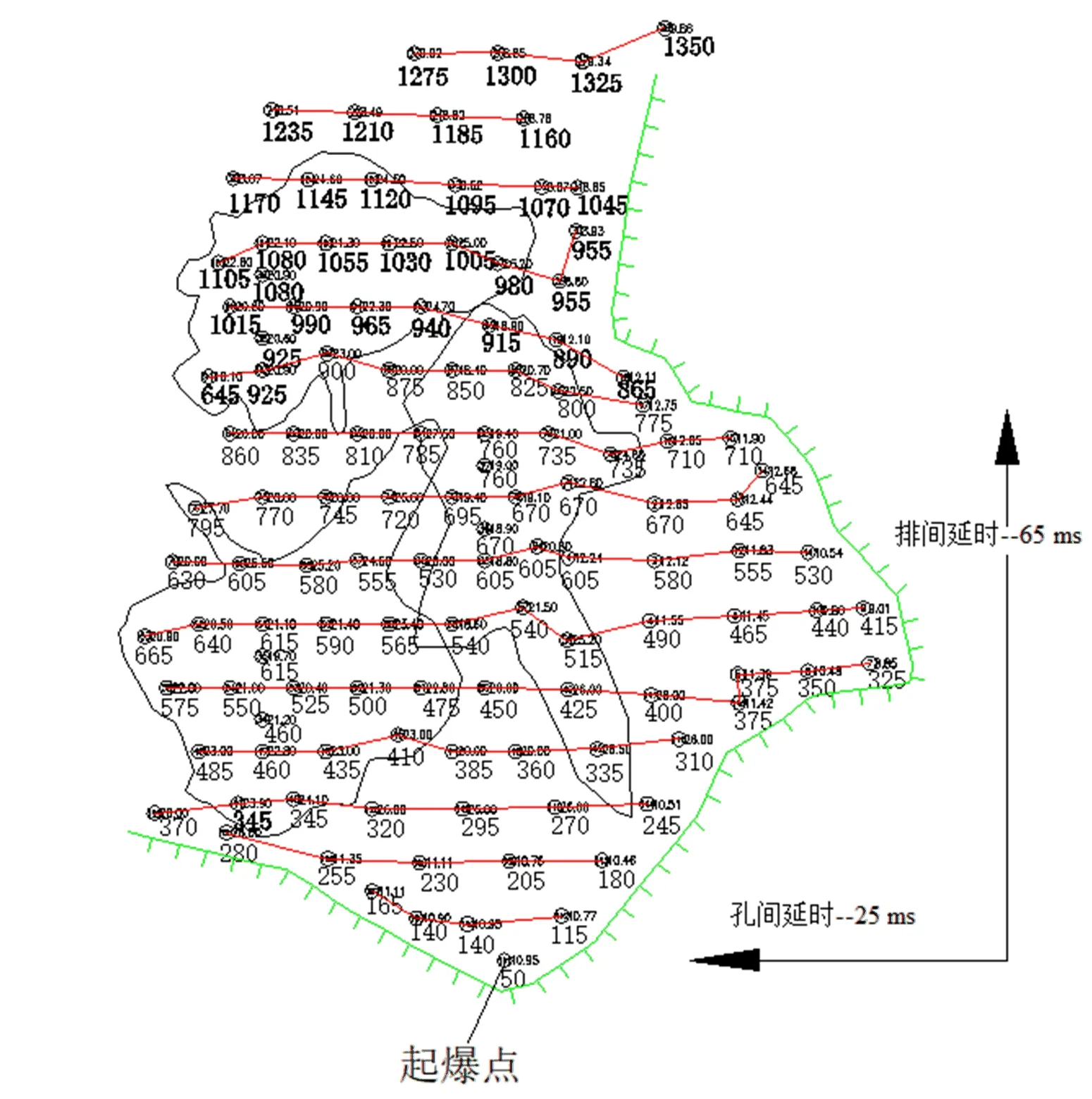

2)起爆网路。采空区群的起爆网路设计如图5所示,全部采用J系列的数码电子雷管,起爆点的数码电子雷管延时时间设置为50 ms,设置在临近边坡的位置,先形成自由面,为采空区群的处理减少夹制作用。爆区的炮孔雷管延时时间从115 ms到1 350 ms,孔间及排间延时时间分别为25、65 ms。共计采用244发数码电子雷管实现精准的逐孔起爆,确保延时时间较为合理。

注:数字为延时时间,ms。图5 采空区群起爆网路Fig.5 Blasting network of goafs group

3)装药结构选择及炮孔填塞分类设计。由于岩体裂隙渗水影响,局部炮孔可能存在少量甚至大量的积水,均采用90 mm成品药卷的2#岩石乳化炸药,此时的填塞物为细小碎石子;而对于不含水的炮孔,在现场施工阶段采用2#岩石乳化炸药为起爆药包、混装铵油炸药为主装药,采用耦合装药方式,填塞物则为钻机吹出的细小岩粉。其中,打穿的炮孔采用底部填塞7.5 m,中部采用耦合装药方式,上部填塞4.5 m。未打穿的炮孔,包括水孔及无水孔,则采用耦合连续装药,仅在上部填塞4.5 m(见图6)。

图6 采空区炮孔装药结构Fig.6 Charge structure of goafs blasthole

4)爆破振动。依据经典的爆破振动经验计算公式:

(2)

考虑到大宝山矿岩石坚硬程度及采场周边建构筑物防护要求,确定v取3 cm/s,K取200,α取1.5,安全警戒距离为200 m,从而得出Qmax为1 800 kg。而采空区炮孔采用逐孔起爆方式,设计的单次最大装药量仅为326 kg,远小于Qmax,表明爆破振动有害效应的影响较为有限。考虑到采空区的安全隐患较大,现场安全警戒的实际距离为300 m,大于爆破安全规程的要求,以确保作业人员、建筑物及施工设备的安全性。

3.3 爆破效果分析与讨论

对630采空区群实施爆破处理时,采用采空区顶板强制崩落充填法,用充填率和遗留空区体积来共同衡量爆破处理效果[9]。经无人机航拍采集爆堆多角度影像信息,以及爆破后现场确认,发现爆破区域前排推出形成的爆堆成形较好,采空区范围内存在显著的地表塌陷现象,表明该区域采空区顶板、围岩跨落的松渣以及岩石将采空区有效填充,采用手持式测量仪器获取边界及高程点信息,通过对比分析爆前体积与爆后爆堆体积的对应关系,得到采空区充填率达到90%以上,表明492-635采空区东侧局部区域未塌实,但遗留空区体积较小。本次630采空区群爆破效果良好,有效地消除了采空区带来的安全隐患,加快了661平台向北推进的进度,且满足现场安全挖装作业要求,达到了预期效果。且采空区内部的高品位铜硫矿石资源得以有效利用,资源综合利用效率大幅提升。

4 结语

1)采用C-ALS三维激光扫描仪实现了采空区群的精准探测,建立了630采空区群真实三维模型,得到采空区群体积为3 602.9 m3、投影总面积为676.4 m2。

2)依据采空区最小保安层经验公式,计算得出了630采空区群爆破前最小保安层厚度,现场实测值大于理论计算值,表明采空区群处于安全状态。

3)从爆破参数、起爆网路、装药结构及炮孔填塞等方面,给出了相应的爆破处理方案。对630采空区群采取强制崩落法进行协同爆破处理,有效地消除了采空区群相互干扰,爆破后充填率达90%,塌落较为明显,降低了采空区群潜在的安全隐患。