湿陷性黄土地区小净距隧道支护结构关键技术与应用研究

2021-09-06孙虎平郭琦秦亮

孙虎平 郭琦 秦亮

1.西安市政设计研究院有限公司 710000

2.西安建筑科技大学土木工程学院 710055

3.中国中铁隧道集团一处有限公司 重庆401123

引言

湿陷性黄土分为自重湿陷性黄土和非自重湿陷性黄土,是一种具有特殊性质的土质,当其在压力作用下受水浸湿后,强度迅速降低,并产生较大的位移[1]。我国大西北黄土高原地区,隧道经常处于黄土地层,同时部分地区受地理条件限制,无法实现大间距分离,因此需设计一些小净距隧道来解决空间断面布置不足的问题[2]。但软弱地层小净距隧道在施工过程中最容易产生地基承载力不足、中间岩体破坏以及隧道坍塌冒顶等危害,若处治不当,运营期间最容易造成隧道整体深陷,带动初支二衬不同程度破坏以及扭曲、错动,导致支护侵限,严重影响行车安全,社会影响巨大。

张建[3]依托柳泉3#隧道,采用GTS-NX有限元软件,结果说明大管棚配合水平旋喷桩具有良好的超前支护效果。该方案在工程中效果甚好,实现了国内湿陷性黄土地区最短净距隧道。刘航雨[4]依托青岛地铁8 号线胶州湾海底隧道工程,运用三维有限差分模型,分析了围岩力学参数对小净距隧道初期支护受力影响。李磊[5]研究了隧道间距对初期支护的影响,提出调整先后行隧道的施工工序可以优化结构的受力状态。吴昊[6]依据新奥法理论,进行小净距隧道支护参数设计计算工作,运用有限元软件进行结构内力分析,从受力角度优化隧道支护参数设计值。上述研究对于湿陷性黄土地区小净距隧道支护起到了良好的借鉴意义。

本文以某隧道工程为依托,开展了适用于湿陷性黄土地区小净距隧道支护结构关键工法与建造技术研究,可为同类型小净距隧道支护技术提供参考和借鉴。

1 工程概况

1.1 隧道情况

位于西宁市凤凰山快速路的植物园隧道长1415m,为分离式双洞双向六车道,全隧均为V级围岩,内轮廓净宽15.2m,净高7.96m,如图1所示。隧道地处园林景区,因此区域施工环境保护意识及观念极强。

图1 双洞截面尺寸(单位:cm)Fig.1 Section size of double hole(unit:cm)

1.2 隧道特点

偏压:隧道位于西宁盆地的中南部低山区域,隧道进口场地区域地形狭小,隧道走向与山体斜交为斜坡地形,坡面倾斜度为15°~30°左右,洞口存在较大的偏压。浅埋:隧道进口黄土段埋深2.8m~16m之间,下穿植物园内西山林场且地表建筑物较多,施工安全风险极高,困难大。

大跨:最大开挖高度11.98m,开挖宽度17.4m,是国内目前跨径最大的黄土隧道。图2是隧道设计开挖断面。

图2 隧道设计开挖断面(单位:cm)Fig.2 Design excavation section of tunnel(unit:cm)

1.3 地质情况

隧道西高东低,进口端所穿越地层为湿陷性黄土(洞口560m范围)属软质岩,强度较低,整体性及自稳能力差。土质松软呈黄色粉状形,遇水湿陷,雨后雨水渗透力较强。洞口段黄土如图3所示。

图3 洞口段黄土Fig.3 Loess in the entrance section

2 风险控制分析

结合现场实际地形、地质以及埋深情况,以及当地政府及植物园内对地表植被保护的强烈需要,综合各方面因素,为确保隧道在施工过程中能够安全、有序、顺利的推进,同时确保洞内所有施工作业人员及设备的安全,针对隧道进口端采用了较为保守的双侧壁导坑法进行施工。对于陷性黄土地区小净距隧道支护结构而言,存在的风险控制点主要表现为初期支护变形侵限风险与浅埋偏压段防坍塌风险两方面。

2.1 初期支护变形侵限风险

由于本隧道综合了黄土、大跨、浅埋、偏压以及小净距等5 种劣势环境因素,致使隧道在施工过程中安全风险极高。为了减少安全风险,及早发现安全隐患并排除,防止隧道在开挖过程中土体产生松弛、掉块、变形、塌方及冒顶现象发生,同时确保洞内作业人员、设备机具的安全和隧道结构的稳定,提前预知洞内各作业面变形情况,及时做到人员疏散、设备撤离,避免灾难性事故的发生,监控量测工作起到了十分关键的作用,作为重点工序考虑。

2.2 浅埋偏压段防坍塌风险

由于本隧道围岩自身的特殊性及所处地区的特殊性,需要提高软弱围岩隧道施工水平,提前做好预防隧道变形、塌方及冒顶事件发生,尤其是预防关门塌方事件,确保施工安全,其核心是抓住软弱围岩隧道工程特点,严格落实好“三超前、四到位、一强化”施工技术关键环节。其中,三超前:超前预报、超前加固、超前支护;四到位:工法选择到位、支护措施到位、快速封闭到位、衬砌跟进到位;一强化:强化量测。

3 施工方法

传统的设计中,仅限于单洞的稳定性,而未考虑长远的小净距隧道整体的稳定性。在湿陷性黄土地层中,一是围岩及支护结构变形量较其他地层大,需严格控制其沉降变形;二是黄土地基软弱并具湿陷性,需加固地基并消除湿陷性,在处理过程中会再次扰动土层,加剧围岩与支护结构变形;三是因为左中右侧壁开挖支护施工周期长,每个部位的错开间距相对较大,不能满足尽快成环,形成稳定结构的需要,非常容易导致初支由于时间延续长短的不同而产生不同程度的沉降,最终导致初支不同部位不同程度的侵限、开裂和对接上误差的积累,产生换拱,危及安全,致使初支结构不能尽可能地发挥原有的结构整体可靠性能。

针对实际施工现场的风险控制点和传统设计的局限性,本文建立了适用于湿陷性黄土地区小净距隧道支护结构的施工方法。

3.1 基础原理

通过将大洞分解化分为若干个小洞进行分步施工,降低安全风险,同时通过工程锁脚锚杆、临时支护、临时仰拱和高压旋喷桩严格控制隧道施工过程中的沉降量,通过对拉锚杆确保中间岩柱的稳定和两条分离式隧道整体的稳定性。

该方法通过合理分配施工先后顺序,同时利用地下工程的空间效应和时间效应,结合施工步距整体把控施工节奏,规避了安全风险,有效降低软弱围岩沉降变形,可成功规避由于沉降变形而引起的初支开裂、扭曲,二次衬砌开裂等问题。

基于此,先分部开挖侧导洞及中导洞,随后施工初期支护、仰拱底部的高压旋喷桩和中间岩柱的对拉锚杆达到及时成环稳定效果。再施工排水盲管和复合式防水板,最后及时浇筑仰拱及拱墙部分的混凝土形成二次衬砌等工艺,可成功解决软弱隧道的大变形、坍塌风险高的难题。

3.2 施工工法

图4 为小净距隧道支护结构断面。

图4 小净距隧道支护结构断面Fig.4 Support structure section of small clear distance tunnel

具体的施工步骤为:

步骤一:先根据围岩整体性和完整性进行判断分析,确定开挖支护顺序,一般先选择围岩较差的单洞单侧导洞进行洞身开挖支护,相对较好的一侧暂后开挖支护;

步骤二:首先施作9 部位的超前小导管,开挖左洞9 部位,施作初期支护、临时支护和临时仰拱,加打锁脚锚杆;再开挖左洞10 部位,施作初期支护、临时支护、永久性仰拱和该部位的高压旋喷桩;

步骤三:然后再施作11 部位的超前小导管,开挖左洞11 部位,施作初期支护、临时支护和临时仰拱,加打锁脚锚杆;再开挖左洞12 部位,施作初期支护、临时支护、永久性仰拱和该部位的高压旋喷桩;

步骤四:最后施作13 部位的超前小导管,开挖左洞13 部位,施作初期支护后,再开挖左洞14 部位,施作初期支护、永久性仰拱和该部位的高压旋喷桩;

步骤五:左洞和右洞应错开一定距离(保证左洞初期支护未成环稳定前右洞不能进行开挖作业)。在左洞初期支护全部成环后且在右洞正式开挖施工前,先拆除左洞临时支护和临时仰拱,然后在左洞右侧(两隧道接近面侧)施作预应力对接锚杆并注浆锚固,待右洞开挖支护至相应位置后进行预应力张拉锚固;

步骤六:在初期支护成环完成且达到稳定后,拆除临时仰拱和临时支护,整体式施作仰拱混凝土和填充混凝土,然后在拱墙及边墙部位安装环向、纵向排水盲管和铺设复合式防水板(16部位),最后浇筑二次衬砌钢筋混凝土(2 部位);

步骤七:左洞和右洞分别整体浇筑二次衬砌混凝土。

3.3 施工过程监测控制

浅埋黄土段隧道拱顶下沉是施工过程中必须控制的因素,因此,需要在洞内变形桩布设测点用以监测隧道拱顶沉降量。图5 是侧壁测点布置。图6 是三台阶法施工单侧壁沉降变形情况。

图5 侧壁测点布置Fig.5 Arrangement of monitoring points on the side wall

图6 单侧壁沉降变形情况Fig.6 Settlement and deformation of single wall

过程变化情况:采用三台阶法施工时拱顶沉降有三次突变,分别为上、中、下台阶开挖安装拱架时所发生的变形,变化幅度较为明显。其中上台阶开挖后单日最大沉降量速率为23mm;中台阶开挖后单日最大沉降量速率为17mm;下台阶开挖完成并成环后单日最大沉降量为14mm;累计平均沉降量为178mm,可满足设计预留变形量要求。上中台阶施工完成后沉降速度呈递减状态,但仍一直处于不稳定状态,待下台阶仰拱初支封闭成环后,整体侧壁衬砌支护趋于稳定。

时间延续情况:中台阶开挖发生在上台阶完成后第6 天(持续时间为6 天),下台阶开挖发生在中台阶完成后第10 天(持续时间为4 天),等仰拱封闭成环后(即下台阶接拱完成)通过3~4天左右的沉降减速后,时间宜控制在10~12 天为宜,双侧壁单导坑初支快速进入稳定状态。从时间上来看,单侧导坑三台阶上台阶开挖至下台阶仰拱封闭成环稳定时长为16 天左右。

分析控制结论:黄土段双侧壁单导坑在施工时为控制隧道沉降变形,需加快速初支成环速度,缩短成环时间,同时结合地层岩土情况严格控制台阶长度,确保上、中、下台阶均处于4m左右,对沉降及收敛控制均十分有利,能确保施工安全,避免由于变形过大而造成不必要的侵限处理或塌方处理。

3.4 防排水设计

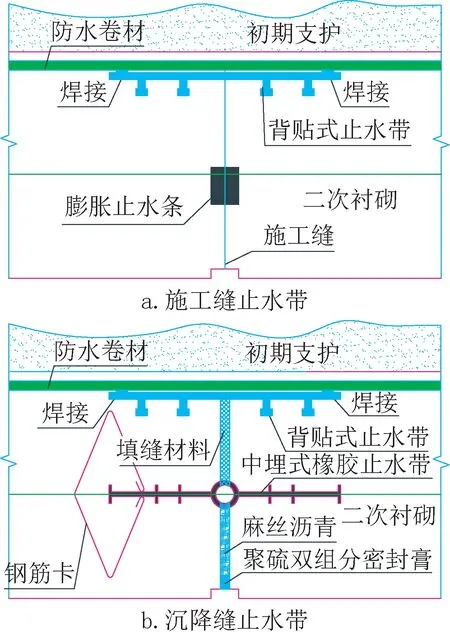

隧道的防排水遵循“防、排、截、堵结合,因地制宜,综合治理”的原则。设计中采用的措施要求达到:排水通畅,防水可靠,施工方便,保证运营期间隧道内不渗不漏,达到基本干燥要求,保证衬砌结构和洞内设备的正常使用以及行车的安全。隧道排水设计如图7 所示,主要包括以下四个方面。图8 为止水带构造细节。

图7 隧道洞内综合排水设计(单位:cm)Fig.7 Integrated drainage design in tunnel(unit:cm)

图8 衬砌施工缝、沉降缝止水带构造Fig.8 Construction of water resistance belt for construction and settlement joints

(1)洞外排水:洞顶沿地表设截排水沟,将地表水引入路基边沟或洞门外端自然沟谷,以此形成完善的洞外排水系统。

(2)衬砌防水:隧道明洞段采用粘土隔水层和防水板加土工布为防水措施用以防止地表水渗漏;暗洞隧道段采用1.5mm 厚EVA/ECB 防水板+土工布为防水措施。

(3)衬砌排水:设置环向排水半管,将排水半管的水引入衬砌两侧墙脚外侧的纵向排水花管中,纵向排水管中的水经横向排水管引入中心排水管,然后通过隧道口外的保温出水口排出洞外。

(4)路面基层排水:在路面下设置20cm 厚C15 混凝土,在路面板接缝处设置盲沟,将水引入路面中心排水沟。

3.5 优势分析

1.结构受力体系明确:和正常的隧道相比,新型实用技术通过基底高压旋喷桩加固和中间岩体预应力对拉锚杆加固,使隧道基底处于可持力的基层上,同时通过对拉锚杆将中间土体再次加固,提高了隧道中间岩体的稳定和隧道的安全可靠度。

2.施工工序简单:和传统的隧道相比,施工工序基本相同,采用三导洞六步法施工,先开挖左右侧导洞,再开挖中导洞,实现在大洞化小洞,快速施工,分部成环的目标。

3.控制变形效果好:通过设置各自相互独立成环的封闭的初期支护体系和地基、中间岩柱的加固体系,成功解决了地基及周边岩体不稳而带来的运营中产生的开裂、扭曲、变形、局部沉陷以及二次衬砌开裂等质量问题。

4 结语

文中建立的支护结构关键工法与建造技术具有施工安全、工序简便的优势,有效地解决了适应湿陷性黄土隧道沉降变形的小净距隧道支护结构难题。通过依托工程植物园隧道的顺利贯通充分证明了其有效性和安全性,可为同类型公路隧道支护技术提供重要的工程借鉴和参考。