双作用大排量柱塞式往复高压泵的设计和应用

2021-09-05孙晓松张峰源徐金亮

蒋 伟,刘 鹏,孙晓松,张峰源,徐金亮

(中国石油集团渤海石油装备制造有限公司钻井装备公司工业泵制造厂,天津 300280)

0 引言

注水泵机组是油田注水的关键设备,为提高油田采油速度和采收率,注水开发是主要方法。油田油藏类型多样,采取不同的注水系统,根据注水能力有大站系统和小站系统。大站系统主要是大排量的离心注水泵,用于高渗透、整装大油田,压力达到16 MPa 以上;采用调速运行注水泵机组,适应配注量变化较大的区块;采用增压注水泵,适应高于系统压力的注水井。国内油田油井大约60 余万口,其中注水井10 余万口,有超过5 万台的注水泵,平均单台功率≥55 kW。注水泵效率与环境污染、能源消耗、采油成本等密切相关。据统计,55%以上注水量使用低转速离心式、低效率、大排量注水泵,传统的离心泵需要用大排量往复式高压泵来替代。增压注水泵用于高于系统压力的注水井点,可以提高系统效率,促进注水井增注。柱塞泵是应用最多的增压泵,有高进高出型和低进高出型,均有成熟的应用技术;近年来,还出现倒置式增压注水电动潜油泵、管道式电机多级增压离心注水泵等。选取某油田为研究对象,分析设计双作用大排量柱塞式往复高压泵。

1 往复高压泵的结构及工作原理

1.1 往复高压泵的结构

往复高压泵有活塞泵、柱塞泵,柱塞泵的密封元件装在静止部件上,活塞泵的密封元件装在活塞体上。根据所输送介质的要求,合理选择材料,设置柱塞密封的填料箱,柱塞泵开关简单,柱塞直径不宜过小,通常为3~150 mm。液力端上装有隔膜,隔膜泵是隔开柱塞工作缸与输送介质的过流部件。隔膜类型有膜筒形隔膜、膜片等,应用最多的为膜片。液压隔膜泵利用柱塞工作缸中液体压力的周期变化工作[1]。隔膜泵输送介质不会外漏。在柱塞的吸入过程中,液压隔膜泵需要消耗一定的能量。隔膜泵的余隙容积较大。要限制隔膜泵的往复次数,保证隔膜有足够的疲劳寿命[2]。通常隔膜泵每缸流量范围是1~10 m3/h。借助油与工作腔内被输送介质的密度差,形成周期波,输送流体的油隔离泵,流量可以较大,排出压力不宜太高。往复次数较高时,会失去油隔离作用,往复次数通常>60 次/min。为保证安全性,直接作用泵不易过载。装置特性决定手动泵的扬程。人力在单位时间内的操作均匀程度、操作次数,决定手动泵的流量和均匀程度[3]。计量泵也称为比例泵、可变排量泵、调量泵,按照指示值,对输送流体精确调节。计量泵具有计量仪器和泵的双重作用。

1.2 往复高压泵的工作原理

往复高压泵分为两部分,传动端与液力端。传动端将原动机的能量传给液力端;液力端把机械能转换为液体压力能,直接输送液体。传动端主要有十字头、连杆、曲柄等,液力端主要有吸入阀、柱塞、液缸体、排出阀等[4]。液缸体上有排出阀、吸入阀,液缸中有活塞杆和活塞,通过排出阀、吸入阀,与排出管路、吸入管路连接。当曲柄以角速度ω 逆时针旋转,从左极限位置开始,活塞向右移动,压力降低,工作腔容积增大,液体进入液缸中;到右极限位置时,吸入阀关闭[5];转过180°后,开始向左运动,液体压力急骤增加;打开排出阀,液体被排送到管路中。以角速度ω 不停旋转,往复高压泵就会不断排出液体、吸入液体。

2 双作用大排量柱塞式往复高压泵设计

2.1 设计方案

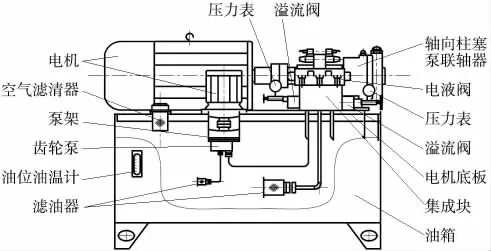

双作用大排量柱塞式往复高压泵包括液力端、动力端油缸及其附件、液压站、阀组等,液压站向动力端油缸提供动力,如图1 所示。本方案的动力端采用液压站直接驱动的方式,优选缸体材料和柱塞。液力端活塞由动力端油缸活塞往复运动带动,实现升压注入。开关装于液力端、动力端缸体间,使柱塞能够及时准确地换向。

图1 设计方案

2.2 受力分析

升压注入泵的柱塞运动时,受力包括往复运动时的惯性力和液体压力。提高泵的冲次,才能减小柱塞上的液体压力,减少柱塞面积,保持一定的排量。但产生的惯性力就会增加,提高到一定程度,超过活塞压力的减小值[6]。排量维持不变的条件下,惯性力和曲柄半径、冲次的平方呈正相关,活塞面积和冲次呈反相关。往复高压泵工作时,曲柄连杆机构上的力包括运动副中的摩擦力、运转构件的惯性力、活塞上的液体压力等。

2.3 双作用往复高压泵设计

如图2 所示,双作用往复高压泵主要包括液力端、油缸、驱动装置及其附件、电器控制柜、阀组等,液压驱动装置主要包括齿轮油泵、手动变量泵、油箱、压力表、电液换向阀、滤油器等,动力端油缸的动力主要由液压站提供[7]。液力端活塞由动力端活塞往复运动实现升压注入,自动控制时自动实现往复运动,手动控制能够实现单向动作。只要改变泵的冲次,即可调节升压泵的流量。调节手动变量泵输送的液压油量,实现无级调节升压泵排量。当黏度降解率<3%,容积效率>90%,排出压力为16 MPa。

图2 无级调速升压泵液路原理

2.3.1 液力端结构

如图3 所示,液力端结构包括泵阀、活塞、缸体等。优化阀组的结构,简化阀组的整体结构,提高泵阀的可靠性。阀罩与导向架进行一体化设计,减少故障点。优化设计弹簧,合理匹配进、出口弹簧的刚度。决定阀工作可靠性的关键参数,是阀组的开启高度。优化阀组开启高度,保证过流面积,同时保证阀的响应效率[8]。选择满足抗腐蚀要求的机体材料,以不锈钢为主,耐腐蚀材料如38CrMoAl、6Cr18Mo、9Cr18Mo、2Cr13、1Cr18Ni9Ti 等。提高活塞和进出口阀组的使用寿命,增加材料表面硬度和耐磨性,筛选耐腐蚀能力强、使用寿命长的机体材料。减少阀芯和阀座密封面宽度,降低阀组的启闭阻力。阀门关闭时,快速切断介质的高分子链,增大介质黏度降解率,避免抽丝现象。

图3 液力端结构

表面压注的柱塞使用新型高强度工程塑料。柱塞骨架为1Cr18Ni9Ti,保证注层与芯体的结合力,注层厚度平均为2 mm,前端压注新型高强度增强塑料,避免注层的脱落。注层材料自修复、自润滑、耐磨性能良好,防腐防垢能力显著,可以提升使用寿命。

2.3.2 动力端与控制系统

普通柱塞泵由电机直接带动,噪声高,振动大,泵换向冲击大。为解决这一问题,采取液压驱动代替电机驱动,如图4 所示,为动力端结构。动力端油缸的动力来自液压站,液力端活塞由动力端油缸活塞往复运动带动[9]。柱塞能够及时准确地换向,可以解决噪音高、振动大、结构变形严重等问题,同时提升系统的稳定性和可靠性。在泵的出口,匹配缓冲补偿装置。改进系统换向阀,并增加泵的刚度,改善泵的工作状况。过去8 MPa的压力波动幅值,下降到0.7 MPa;1.2 m3/h的流量波动幅值,下降到0.4 m3/h。大幅度降低泵换向时的噪声与振动。

图4 动力端结构

相比普通三缸泵,双作用大排量柱塞式往复高压泵的安装方便,重量轻,体积小,结构简单紧凑。双作用大排量柱塞式往复高压泵冲次低,冲程长,缸径大,运转非常平稳,进出口阀门的开关次数减少,容积效率高,可实现流量的无级调节。运转时噪音非常低,液压站可以单独隔离。泵本身没有电源,靠液压站提供动力,对危险的作业场所尤其适用[10]。采用非接触式限位换向开关,可以避免撞缸现象,准确及时地进行柱塞换向。

3 双作用大排量柱塞式往复高压泵的应用

对于双作用大排量柱塞式往复高压泵,充分考虑泵换向时的冲击问题,应用液压驱动的动力端。通过匹配合理的补偿装置,改进换向阀结构,改进动力端的结构,解决换向冲击问题。试验结果显示,增加泵的刚度,匹配合理的缓冲补偿装置在泵的出口,改进系统换向阀,明显改善了泵的工作状况,流量波动幅值降低到0.4 m3/h,压力波动幅值降低到0.7 MPa,大幅度降低了泵换向时的振动和噪声。

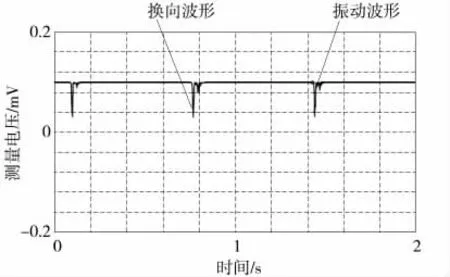

如图5 所示,改进前的液力驱动动力端输出曲线在柱塞换向瞬间,锯齿型波纹明显,表示有较大的换向冲击。其他工作时间,泵的工作比较稳定,曲线接近一条直线,相对平滑。泵换向过程为最大峰值,改善措施是压力补偿。

图5 改进前动力端输出曲线

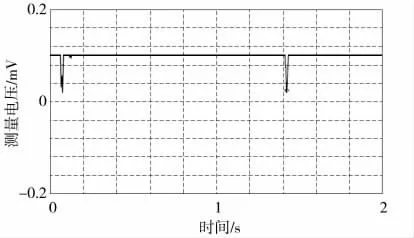

如图6 所示,改进后的液力驱动动力端输出曲线在柱塞换向瞬间,大幅度降低了锯齿型波纹幅值,显示降低了泵的换向冲击。其他工作时间泵的工作比较稳定,曲线接近一条直线。补偿装置合理匹配后,可解决换向冲击问题。泵在工作过程中,泵座变形的主要原因是受力不均匀。工作中的运动部件最高受力80 kN,向泵座传递,导致泵座变形。为使力对称分布,可以改进泵座的结构,增加刚度,避免泵体的变形。

图6 改进后动力端输出曲线

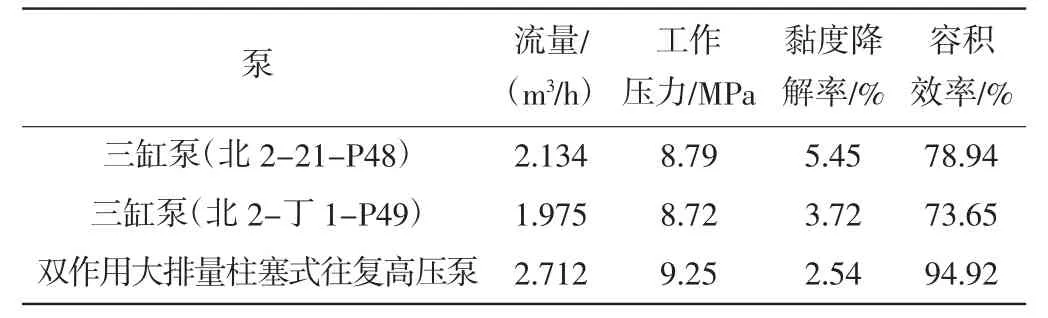

相比三缸柱塞泵,工业现场应用双作用大排量柱塞式往复高压泵的性能见表1。该泵降低了输送介质的黏度降解率,容积效率高,流量大,满足应用要求,技术指标达到设计要求。

表1 应用性能数据

4 总结

根据生产实际,设计双作用大排量柱塞式往复高压泵,能够有效增加流量,并且振动小,运转平稳,容积效率高,解决了其工作中存在的问题。