不同硫化工艺对CR/NBR共混胶热油老化前后力学性能及胶管扣压性能的影响

2021-09-04尤黎明杜伟韩笑董晓坤邓涛

尤黎明,杜伟,韩笑,董晓坤,邓涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

丁腈橡胶是丁二烯和丙烯腈的共聚物,属于碳链不饱和极性橡胶,强极性单元使NBR具有一定的耐热性能与耐油性能,广泛应用于胶辊、胶管等各种产品中,在热油老化后,NBR交联密度明显增大,物理机械性能下降,如扯断伸长率明显降低[1];CR热油老化后,扯断伸长率变化较小,将CR与NBR并用以期实现两种橡胶优势互补,但两种不同胶种混炼,由于小料对两相的亲和力不一样,出现分散不均匀的现象,导致两相硫化速度不一致,硫化程度不一样,模量差别较大,物理机械性能并不理想。通过往期实验发现,在后期老化过程中,NBR模量也明显增大,而CR模量略有降低,模量的不匹配导致并用胶热油老化后的综合性能并不能很好的改善,为使得两相模量得以匹配,本文研究通过预硫化手段,预先硫化CR相,使其获得一定的交联程度,同时降低NBR相交联程度,以实现CR与NBR两相匹配,从而改善其综合性能。

1 实验部分

1.1 主要仪器设备

开放式炼胶机,X(S)K-160,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A,台湾高铁有限公司;平板硫化机,HS 1007-RTMO,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S,台湾高铁有限公司;老化实验箱,GT-7O17-M,台湾高铁有限公司,邵尔氏Lx-A型橡胶硬度计,扬州市天发试验机械有限公司。

1.2 主要原材料

NBR(3370),南帝化学工业股份有限公司;N550 卡博特公司;ZnO、MgO及SA等其他原材料均为市售。

1.3 实验配方

实验配方如下(单位:份):NBR(3370) 30, CR2322 70,NOBS 0.15,DM 0.15,ZnO 5,MgO 2.8,S 1.12,DOTG 0.56,SA 0.6,N550 50,N774 50,白炭黑 15,防老剂MB 2,液体丁腈 8。

1.4 实验与测试

CR/NBR混炼胶制备:将辊距调至最小,将称量好的氯丁橡胶加入开炼机,包辊后加入硬脂酸等小料,左边割3刀右边割三刀混炼均匀后加入填料及增塑剂,待填料吃完混炼均匀后加入硫化体系,左3刀右3刀吃料完成后,打三角包5次,混炼均匀后调大辊距下片。将制备好的氯丁橡胶混炼胶在130 ℃测试硫化特性,根据硫化曲线确定预硫化时间分别为0 min、3 min、6 min、9 min及12 min(编号为0#、1#、2#、3#及4#),预硫化完成后,制备NBR与CR混炼胶,测得硫化曲线,进行下一步实验。

硫化特性:硫化温度150 ℃,硫化时间30 min。

老化实验:将1#、2#、3#和4#已经制好的试样,放在100 ℃热油条件下老化3天后取出,清洗试样,停放20 min,然后进行拉伸实验。

力学性能:拉伸性能采用电子拉力试验机,拉伸速度为500 mm/min,测试温度为室温。

1.5 仿真计算过程

根据实际图纸参数建模、装配、赋予材料参数、设置分析步、划分网格、设置边界条件与加载,最后提交有限元软件Abaqus进行计算分析并导出计算结果,胶管扣压前模型如下图1所示,图2为胶管扣压后内胶应力集中单元及不同节点的选取。

图1 胶管扣压前模型

图2 扣压后内胶应力集中单元及节点选取

2 结果与分析

2.1 预硫化不同时间对CR/NBR硫化特性的影响

由硫化特性数据可反映交联程度的高低、t10及t90的长短,由表1数据可知:0#最大转矩值最大18.57,转矩差值最大14.25,表明其在硫化过程中硫化程度较高,而1#、2#、3#及4#最大转矩值依次减小,最大最小转矩差值依次减小,表明随着预硫化时间的延长,硫化胶的交联程度依次降低;t10的大小可表示焦烧时间的长短,由表中数据可知:随着预硫化时间的延长,t10依次降低,焦烧时间依次变短,而工艺正硫化时间t90变化不大,这主要是因为CR在130 ℃预硫化过程中,一定量的配合剂已处于激活状态,甚至少量配合剂已经参与硫化反应,使得硫化时配合剂迅速参与硫化反应,t10降低,焦烧时间变短。

表1 CR/NBR预硫化不同时间硫化特性数据

2.2 预硫化不同时间对CR/NBR热油老化前后物理机械性能的影响

由表2数据可知:随着预硫化时间的延长,拉断强度变化不大,扯断伸长率呈现先增大后减小的趋势,定伸应力呈现降低趋势,硬度降低,扯断永久变化形变不大。分析认为:在CR混炼胶预硫化的过程中,随着预硫化时间的延长,被CR利用的配合剂越多,并用胶中CR相预硫化程度越高,NBR相交联程度相对降低,模量匹配程度增大,从而使得扯断伸长率略有增大,定伸应力降低,硬度降低;当预硫化时间12 min时,CR相轻度交联,与NBR相混炼过程中,交联的CR相在剪切力的作用下破碎,容易形成应力集中点,因此4#拉断强度相对较低,扯断伸长率相对较低。

表2 CR/NBR预硫化不同时间物理机械性能数据

未预硫化的CR/NBR并用胶热油老化后拉断强度相对较低,扯断伸长率相对较低,而定伸应力及硬度较大,主要是因为NBR与CR模量匹配较差,通过预硫化的手段,使得老化前后NBR相模量与CR相模量相匹配,从而改善并用胶的综合物理机械性能。如表3数据所示:未通过预硫化的0#的拉断强度、扯断伸长率均低于预硫化后的1#、2#、3#及4#,定伸应力和硬度大于1#、2#、3#及4#,扯断永久变形相对较低,从而可知:通过预硫化手段处理后,CR与NBR两相模量更加匹配,使得应力集中点减少,改善了CR/NBR并用胶的物理机械性能。

表3 CR/NBR预硫化不同时间热油老化3天后物理机械性能数据

2.3 预硫化不同时间对CR/NBR并用胶应力-应变曲线影响

由图3不同硫化时间的CR/NBR热油老化3天后的应力-应变曲线可知:不同预硫化处理后,在相同应变下1#、2#、3#及4#定伸应力较低,这可能是因为在预硫化过程中部分硫化剂参被CR利用,后期硫化过程中被NBR利用的硫化剂减少,预硫化不同时间的应力-应变曲线差别不大,最大应力及最大应变均有所提高,表明预硫化手段对共混胶的性能有一定改善作用。

图3 预硫化不同时间的CR/NBR热油老化3天后应力-应变曲线

2.4 不同预硫化时间对丁腈胶管扣压性能的影响

以热油老化3天后的CR/NBR并用的胶应力-应变曲线作为材料参数,赋予有限元软件模型中,仿真计算胶管扣压过程中静刚度、应力集中单元处应变能密度及不同节点处的Mises应力,以研究预硫化对胶管扣压性能的影响。

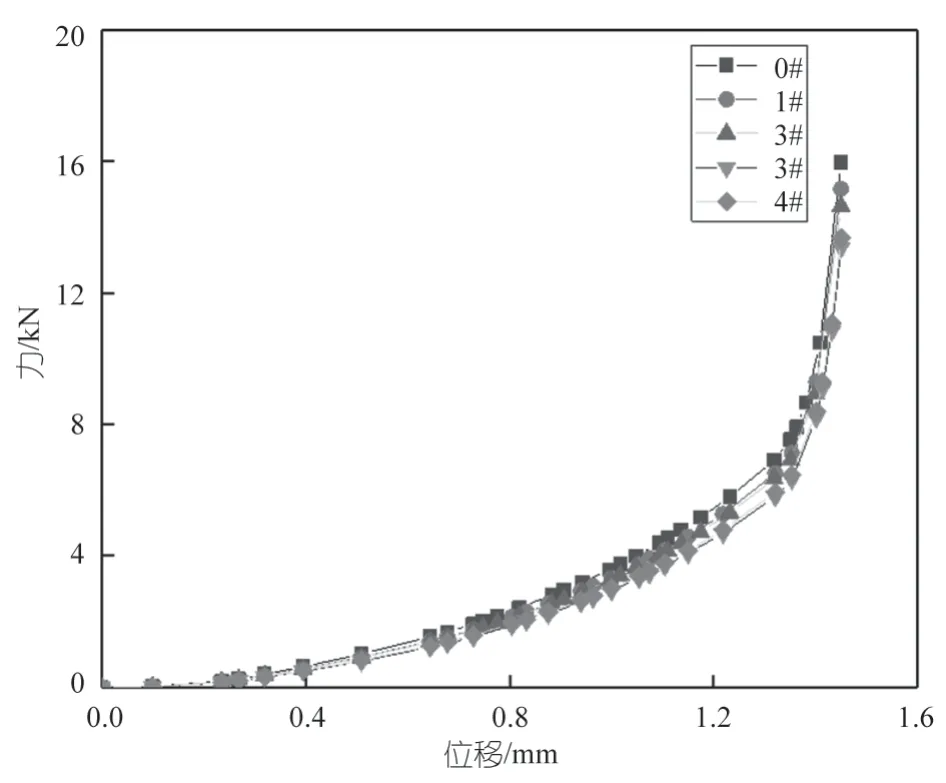

静刚度是结构在特定的静态激扰下抵抗变形的能力。静刚度的大小可表示扣压紧密性的好坏,由图4静刚度变化曲线可知:随着位移量(扣压量)的增大静刚度逐渐增大,当位移量大于1.3 mm时,静刚度快速增大,主要是因为位移量大于1.3 mm时,胶管已充满扣头与扣芯间的空隙,位移继续增大,胶管在巨大挤压力作用下发生横向变形;比较不同预硫化时间可知:在相同位移时,未经预硫化的0#静刚度最大,扣压紧密性相对更好;经过预硫化工艺处理的胶管扣压过程中静刚度相对较小,扣压紧密性相对较差。

图4 预硫化不同时间对静刚度的影响

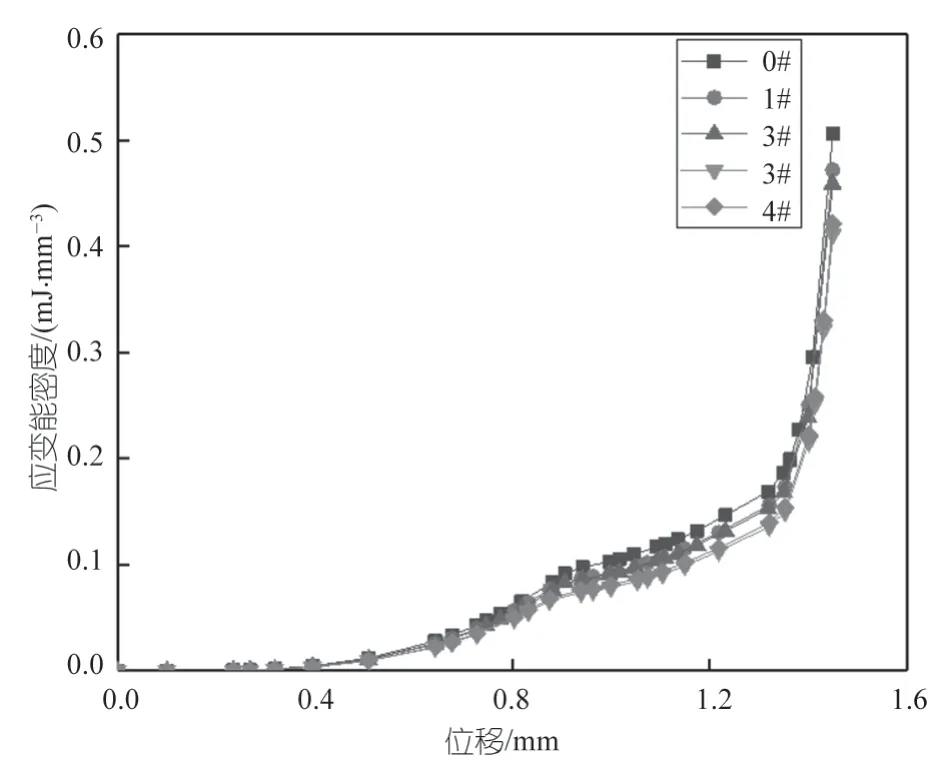

应变能密度是指物体受外力作用而产生弹性变形时,在物体内部将积蓄有应变能,每单位体积物体内所积蓄的应变能称为应变能密度,应变能密度的大小可反映材料变形程度,应变能密度变化的快慢可反映材料变形速度的剧烈程度。如图5所示:随着位移量的增加,应力集中单元处的应变能密度逐渐增大,当位移量为 0.9 mm至1.3 mm时,应变能密度增大的速度减慢,这是因为胶管受挤压力作用下向扣头与扣芯间的凹槽中填充,释放应变,从而使得应变能密度增加速度减慢,当位移量大于1.3 mm时,胶管发生横向变形,应变能密度急剧增大;比较不同预硫化时间对应变能密度的影响可以发现,相同位移量下,随着预硫化时间的延长,应变能密度呈现降低趋势。

图5 预硫化不同时间对应力集中单元处应变能密度的影响

不同节点Mises应力的大小可表示该节点受力的大小,可反应胶管扣压后受力状态,预硫化不同时间后不同节点处Mises应力的大小如表4所示:由数据可以得知,在相同节点处,未经预硫化的胶管Mises应力最大,预硫化9min(3#)时Mises应力最小;预硫化时间不变时,节点3处Mises应力最大,因其处在扣芯凹槽处,是应力集中点。

表4 预硫化不同时间后不同节点处Mises应力

3 结论

(1)预硫化工艺对硫化特性影响较大,表现为降低最大转矩及转矩差值,t10缩短。

(2)预硫化工艺对丁腈橡胶物理机械性能影响明显,通过预硫化手段得到的硫化胶,老化前的扯断伸长率增加,定伸应力降低,硬度降低;硫化胶热油老化后的拉断强度增大,扯断伸长率增大,定伸应力降低。

(3)预硫化工艺对胶管扣压性能影响主要表现为:静刚度、应力集中单元处应变能密度及相同节点处Mises应力随着预硫化时间的延长呈现降低趋势。