DCP用量对MPU/PAM/CM共混胶性能的影响

2021-09-04韩笑邓涛

韩笑,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

橡胶与塑料共混的目的是改善产品的物理机械性能和加工工艺性能,解决经济技术问题。如何有效地利用现有橡胶、塑料,通过共混改性拓宽应用领域已经引起了广泛重视。

混炼型聚氨酯(MPU)由多元醇(长链醇类OH -R-OH)、二异氰酸酯(NCO-R-NCO)和扩链剂(低分子二醇OH-X-OH)构成[1],其中,大分子长链多元醇的类型决定MPU的类型,可利用通用橡胶的加工机械进行加工。MPU分子链基本呈线性,室温下为橡胶态,受热后具有塑性,根据主链软段结构的不同,混炼型聚氨酯可分为聚酯型和聚醚型两大类。

本文将MPU、低熔点尼龙(PAM 13)及部分氯化聚乙烯(CM)按照一定比例共混,制备MPU/PAM/CM共混胶,采用不同用量的过氧化物过氧化二异丙苯(DCP)体系进行硫化,研究MPU/PAM/CM共混胶硫化性能,进一步考察MPU/PAM/CM的物理机械性能及耐热介质性能。

1 实验部分

1.1 原材料

MPU,牌号SUNTHANE®E6011,聚醚型高性能混炼型聚氨酯橡胶,广州顺力聚氨酯科技有限公司;PAM 13,共聚系列尼龙,由两种以上的尼龙单体,添加特殊组分经共缩聚制备的共聚改性尼龙,上海新浩化工有限公司;CM,牌号WEIPREN®3000,潍坊亚星化学股份有限公司;其他配合剂均为常用工业品。

1.2 主要仪器和设备

高温开炼机:XK-160,大连华韩橡塑机械有限公司;开炼机:X(S)K-160,上海双翼橡塑机械有限公司;平板硫化机:LCM-3C2-G03-LM,深圳佳鑫电子设备科技有限公司;GT-7017-M型老化箱,台湾高铁有限公司;无转子硫化仪,GT-M2000-A,台湾高铁有限公司;电子拉力机,I-7000S,台湾高铁有限公司;硬度计,上海险峰电影机械厂。

1.3 实验配方

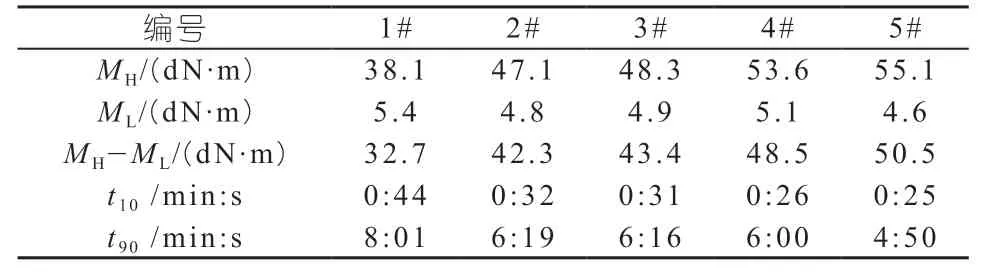

在MPU/PAM/CM共混胶中,并用比例为70/15 /15,变量为硫化剂DCP的用量,具体用量如表1所示。

表1 DCP的用量变化实验配方

其余配合剂(单位:份):硬脂酸 0.3,白炭黑 30,轻钙 20。

1.4 试样制备

称量:按照配方中规定的原材料品种和用量进行称量。

制备方法:将高温密炼机温度调至130 ℃,加入PAM 13熔融,待扭矩基本不变后,按照比例加入CM,待扭矩下降并基本不变后,取出并用胶在常温开炼机上下片,冷却待用。将MPU和冷却好的PAM/CM并用胶按照70/30的比例于50~60 ℃下在开炼机上加入配合剂混炼,具体操作方法如下:将开炼机的辊距调到1 mm,加入MPU,薄通5次;辊距调到2 mm,将塑炼后的生胶放入开炼机中,待包辊后,依次加入配合剂,分批加入轻钙、白炭黑等,最后加入硫化剂,混炼约15 min,均匀后打三角包5次,下片。停放16 h后,在无转子硫化上170 ℃测试焦烧时间t10和工艺正硫化时间t90[2],后于平板硫化机上硫化,硫化条件为170 ℃、10 MPa×t90。

1.5 分析与测试

硫化性能:按GB/T 16584—1996测试,硫化条件为170 ℃/10 MPa×t90。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试。

耐介质老化:按GB/T 1690—2006测试,热介质老化条件为46#液压油、100 ℃×72 h。

浸泡后的拉伸性能、硬度试验:采试样从试验液体中取出后,清除其表面上的液体,在室温空气中停放30 min后,进行测试。

2 结果与讨论

2.1 硫化特性

对MPU/PAM/CM混炼胶进行硫化特性测试,探究共混胶的硫化特性及DCP用量变化对硫化特性的影响。

从表2可以看出,随着DCP用量的增大,MPU/PAM/CM共混胶MH明显上升,这是因为随着硫化剂用量的增大,在硫化过程中产生的化学交联键增多,交联密度增大,引起MH上升。其中,在任何DCP用量下,MPU/PAM/CM共混胶的扭矩均小于相同配方下的MPU的扭矩,这是因为共混胶中并用的是低熔点尼龙PAM 13,其软化点低于130 ℃,而硫化温度为170 ℃,因此扭矩较MPU低。同时,DCP用量增加使MPU/PAM/CM共混胶的t10和t90缩短,硫化速度加快,这是因为随DCP用量的增大,共混胶中硫化剂浓度增加,在温度作用下有利于达到反应的临界浓度,发生交联反应,因此t10和t90缩短。

表2 MPU/PAM/CM混炼胶的硫化特性表

2.2 共混胶物理机械性能

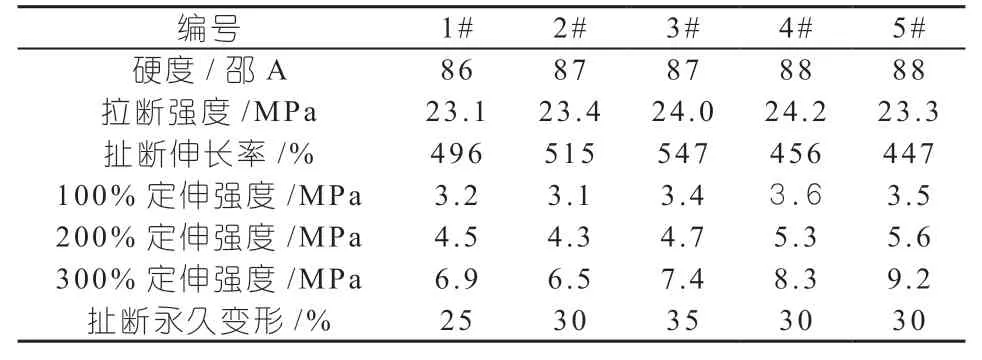

老化前MPU/PAM/CM共混胶的物理机械性能如表3所示,可见共混胶的拉断强度和扯断伸长率均随着DCP用量的增加呈先增大后减小的趋势,且在DCP用量为1~1.2份时达到较大值。

表3 不同DCP用量共混胶老化前的拉断强度

由于交联密度随着DCP用量的增加而增加,交联密度的增大,使材料形变时承受负荷的有效分子链数量增加,当交联密度增大到一定程度时,断裂前每一个有效分子链都能均匀承载,因而拉断强度出现较大值,且扯断伸长率较高;进一步增加DCP用量时,分子链网络的密度往往在某个位置优先增加,产生应力集中点,这时的有效网链数量减小,网链不能均匀承载,应力容易集中于局部网链上,这种承载的不均匀性,造成拉断强度变小,扯断伸长率降低。同时发现在本实验所采取的DCP用量范围下,共混胶的拉断强度和扯断伸长率变化幅度较小[3]。

MPU/PAM/CM共混胶的各级定伸强度在应变低于300%时较低,只有6.5~9.2 MPa,而拉断强度均大于23 MPa,扯断伸长率均小于550%,这说明大应变下,MPU/PAM/CM共混胶表现出良好的韧性。在大变形下,承受应力的主要是分子链主链,MPU/PAM/CM共混胶主链键能较大,另一方面MPU、PAM和CM之间容易生成分子间氢键,且共混胶内部微观结构较为均匀,缺陷较少,使得断裂前可承受的应力较高。

随着DCP用量的增加,共混胶的硬度略有升高,这是因为硫化剂用量增加,共混胶中化学交联键增多[4],分子链缠结程度升高,故硬度上升。

2.3 热油老化后共混胶物理机械性能

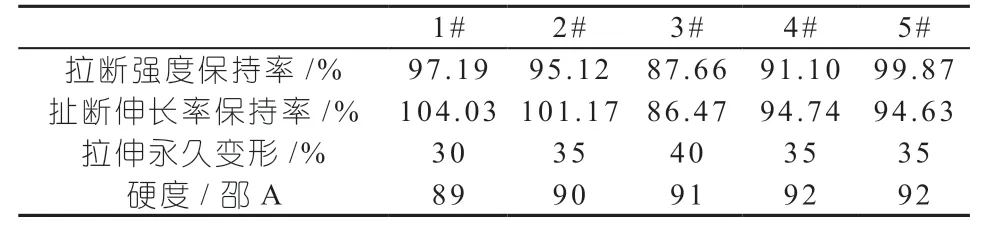

经过46#液压油100 ℃×72 h老化后,共混胶的拉断强度保持率和扯断伸长率保持率如表4所示。

表4 热油老化后MPU/PAM/CM共混胶物理机械性能

总体来看,MPU/PAM/CM的拉断强度保持率和扯断伸长率保持率在86.47%~104.03%范围内,具有良好的耐热油老化热油老化性能较为优异5#拉断强度保持率较接近100%,2#扯断伸长率较接近100%;由于老化前3#共混胶的拉断伸长率较长,热油老化时,部分低分子液压油渗入,老化后拉伸时部分分子链滑脱,导致3#拉断强度保持率和扯断伸长率保持率较其余组较低。

MPU/PAM/CM共混胶热油老化后的扯断永久形变,随着DCP用量的增大MPU/PAM/CM的扯断永久性变随DCP用量的增大的变化趋势与老化前接近,为30%~40%,较老化前25%~35%基本不变。这说明MPU/PAM/CM共混胶具有良好的耐热油老化性能。

热油老化后MPU/PAM/CM共混胶的硬度随着DCP用量的增大,MPU/PAM/CM的硬度变化趋势同老化前,略有上升。共混胶的硬度较老化前均有所上升,这是因为热油老化时,共混胶进一步交联,交联程度增大,分子链网络变密,因此硬度升高。

3 结论

(1)随着DCP用量的增大,MPU/PAM/CM共混胶的硫化速度均加快且MH增大。

(2)随着DCP用量的增大,MPU/PAM/CM的硬度逐渐增大,拉断强度和扯断伸长率先增大后减小。

(3)老化前,MPU/PAM/CM的物理机械性能较优异,热油老化后,MPU/PAM/CM性能保持率接近于100%。