散装水泥中转站动静交互计量秤

2021-09-04袁锡康张学东汤强庆

袁锡康 张学东 汤强庆

(杭州奥拓机电股份有限公司,浙江 杭州 311107)

近年来,散装水泥行业的快速发展为散装水泥中转站的布点与建设提供了难得的机遇。《工业和信息化部关于印发〈首台(套)重大技术装备推广应用指导目录(2019年版)〉的通告》(工信部装函〔2019〕428号)要求,卸船与装船能力分别是35 000t/h、20 000t/h(详见该通告附件4.13.5 高效智能环保散料储运成套系统)。而传统的水尺计重方式一直困扰着广大经营者,急需研制一种流量大、稳定可靠、造价低、适应性强、能满足贸易结算计量要求的在线称重设备,以便能在卸船后进入储库之前或出库后装船之前即时掌握精准的输送流量和装载量。集进港、出港计量功能于一身的一体化计量秤——动静交互计量秤面世,为买卖双方提供了可靠的结算依据。

1 系统组成

该系统主要由失重计量仓、称重传感器、手动/自动标定装置、标定砝码、称重仪表、工控机主体设备组成,由喂料、卸料、除尘等辅助设备配合工作(见图1)。

从图1可以看出,整个系统以失重计量仓为核心,配置各类机械设备和电气设备,使该系统既能适应进港船舶卸载货物的计量,又能适应出港船舶装载货物的计量,因而属于一机多用型,能满足贸易结算计量要求。

图1 系统组成

2 设备介绍

2.1 工作原理与操作方法

2.1.1 工作原理

动静交互计量秤是由两台及以上失重计量仓、进料和出料设备和控制系统组成,按一定程序,向各失重计量仓仓体交替给料、计重后交替出料的称重设备。特别适合水泥、粉煤灰、矿粉等粉状物料的计量,也可用于颗粒状物料如大豆、玉米等粮食和钾肥、尿素等化肥的计量。系统计量原理详见图2。

图2 系统计量原理

2.1.2 操作方法

①通过喂料设备C1或C2、阀门D1-1或D2-1将物料喂入带重量传感器模块组G1的A#计量仓中,当仓内物料重量到达预设定值时,所喂物料通过阀门D1-2或D2-2……依次切换至B#、C#……失重计量仓中。②A#计量仓在预设的延时时间段内重量传感器信号稳定后,系统即时记录称重数据S1,开启仓底阀门E1、开启流量可调的卸料设备F1卸料。③待物料卸空、重量传感器信号稳定并关闭仓底阀门E1时,系统即时记录数据S’,A#计量仓进入空仓待机状态。④系统前后记录的A#计量仓称重数据差(S’−S1)即为A#计量仓本次的通过量T1。当然,在本次喂料之前A#计量仓内可能已有一定的物料量,或者最后并未卸空A#计量仓内的物料,但这并不影响计量结果,因为实际通过量T1指的是系统前后记录的A#计量仓的重量差。按上述方法依次计算其他失重计量仓的重量差和循环后的重量差,并通过累计数据,可求得某一时段内动静交互计量秤系统的总通过量。

上述流量可调的卸料设备F1,如电动执行器等,其开度和后端设备可作PID调节控制。例如,失重计量仓后端设备是入库提升机,当提升机电流增加时,执行器的开度自动减小;当电流过低时,执行器的开度可自动增大,从而使物料出仓更稳定,防止后端设备因负载过大而跳停等。

通过动静交互计量秤的计量原理与操作方法可以看出,它不受秤体和喂料或卸料机械变化的影响,只需计算前后重量差值即可。因此,与传统动态计量手段相比,计量精度高,能满足贸易结算计量要求。

动静交互计量秤还可以加挂模块对秤体进行不间断的重量信号的采集,计算出单位时间重量变化比率作为瞬时流量,通过加挂模块内部算法进行目标流量对比与控制运算,进一步输出调节信号去控制执行器,从而稳定调整设备的喂料流量和卸料流量,使该系统成为动态连续进料、基本连续出料的看似动态计量系统。

2.2 系统设备选型

2.2.1 失重计量仓

失重计量仓数量和仓体容量依据中转站规模、卸船与装船流量、船舶载重量、切换辅助时间及后续发展可能来确定,一般失重计量仓单仓容量20~ 200t(并满足不大于进港船舶载重量的5%的要求),仓体数量为2~ 4座,每座仓每小时切换次数2~ 12次,辅助时间考虑10%~ 20%或经精准计算确定;另仓底最大卸料能力应不小于卸船机额定卸船能力的120%,且应不大于装船机额定装船能力的110%,流量为连续可调型。

例:已知设计额定卸船能力3 000t/h、设计额定装船能力4 000t/h,试设计计算失重计量仓仓容、数量及最大卸料能力。

解:考虑到整个中转站系统的稳定可靠且简捷流畅,初定失重计量仓数量3座、每小时切换6次,则仓体容量至少为3 000t/h×1.2÷(6次/h×3座)=200t/座,仓底卸料能力区间为:≥3600t/h(3 000t/h×1.2)~ ≤ 4 400t/h(4 000t/h×1.1),最终可视具体项目的装船系统或进库输送系统的综合因素决定仓底卸料能力参数。

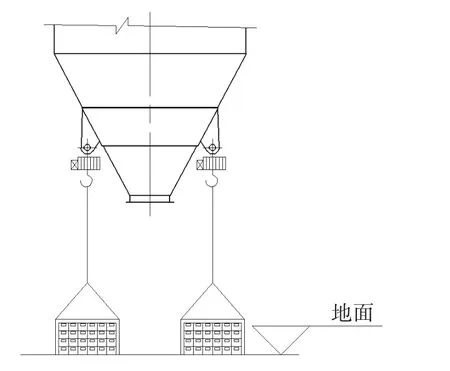

仓体结构:①因仓体悬浮于传感器上,故仓体需有足够的强度和刚度。②仓体基本形状以圆形为佳,一般考虑上部为圆柱形、下部为倒尖锥形,倾角不小于55°,以便卸空物料,详见图3-a。③当高度有限制要求时,下部可采用倒锥台形,出料锥底满布充气槽,详见图3-b。④仓体支撑部位宜设置在仓体重心上部,传感器受力支点宜做成环梁结构,尽量减少仓体与受力点的弹性变形。

图3 仓体形状

失重计量仓基础支撑结构:尽量采用混凝土结构作为失重计量仓的基础支撑,以消除震动、变形对计量精度的影响;若采用钢结构,则应在控制上采取消除震动影响的处理。控制系统读取失重计量仓上传感器的AD码,采样多次AD值进行比较,如果之间的差值小于设定的稳定值,判断该失重计量仓已处于稳定状态。

2.2.2 喂料设备、出料设备

喂料设备、出料(卸料)设备可采用螺旋输送机、带式输送机、提升机、空气输送斜槽等常规设备,输送能力应与卸船机、装船机能力相匹配,详见2.2.1。

2.2.3 除尘设备

失重计量仓仓体在进出物料过程中要进行呼吸运动,物料喂入时也会因落差和冲击而产生扬尘,因此,需配置除尘设备。方法有两种:(1)无灰斗型除尘器直接安装在失重计量仓仓体顶板上。(2)除尘器不安装在失重计量仓仓体上,收尘风管和回灰管与失重计量仓仓体采用软连接。

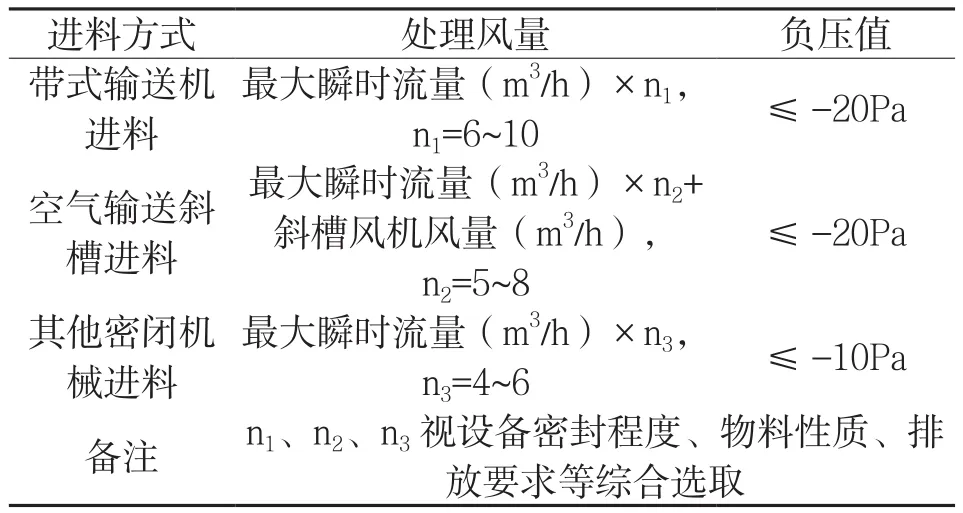

处理风量:应充分考虑喂料设备的类型、密封程度、最大瞬时流量(以体积计)、物料性质、排放要求等综合选取。对于水泥、粉煤灰、矿粉等粉状物料,其处理风量、负压值(指失重计量仓仓顶内外部之间的压差,以产生微负压使粉尘不外逸为佳)详见表1。

表1 除尘设备选型技术参数表(建议值)

2.3 系统设备特点

(1)适用范围广。干燥、松散、无毒、无害的干散物料(粉料或颗粒料)均可适用。

(2)在线连续计量。对进港或出港货物均适用,对喂料流量无稳定性要求。

(3)工艺灵活、简洁流畅。一套设备即可完成三种工艺流程的计量,即:卸船—计量—进库;卸船—计量—装船;出库—计量—装船。

(4)静态计量,精度高、卸空率高。倒尖锥形能完全卸空;带充气槽倒锥台型虽不能完全卸空,但剩料量稳定,且特殊的计量原理对计量精度无影响。

(5)密闭性好。物料计量在密闭的钢质筒仓内实施,无泄漏、无粉尘污染。

(6)流量区间范围大。可根据装船、卸船主机的技术参数,选择相应规格的动静交互计量秤。

(7)阀体密封性好、可靠性高。特殊的密封结构,确保无泄漏,且能适应频繁启闭的需要。

(8)智能感知设备全。配有各类智能化检测、传感设备,为系统各设备的运行提供可靠的检测、体检信息。

(9)即时上传数据、打印单据。该打印的单据中有船号、卸货品种、发货单位、发货地址、实发重量、时间、操作员等相关信息。

(10)可与工厂控制系统兼容,实现远程运维。系统采用PLC控制器,集成了PROFINET接口,除了具有PROFINET总线通讯功能外,还可用于标准的TCP通讯。通过组态TCP连接或使用开放式通讯专用模块与其他设备建立TCP连接,以实现通信与远程运维。

(11)称重速度快。称重芯片,每秒最高2 000次采集速度;混合型称重主机,直接集成了开关输入输出和称重通道,简单方便;称重直接与重量传感器连接,不需要变送器转接。本系统采用高精度工业控制称重控制器,称重信号通过标准的RS232/RS485串口联网传输至控制系统,以保证称重信号的准确度和稳定性。

2.4 计量标定装置

为了实现贸易结算的计量要求,需要对失重计量仓进行标准砝码的静态标定及校验,因此,在失重计量仓的下部设计了标准砝码的安放位置和砝码提升装置,以便于校秤过程中砝码加载/卸载,详见图4。

图4 计量标定装置

根据每座失重计量仓的最大称量量程,按检定规程要求,检定砝码至少应超过其有效量程的20%,以200t容量的失重计量仓为例,砝码的总重量不得少于40t。

为此,配置便于砝码加载/卸载的提升装置。采用电动葫芦作为砝码的提升装置,并在装置旁配置升降控制按钮;提升装置的下部是砝码挂架,挂架设置3组,且应有容纳砝码的足够空间和结构强度。

砝码可设置为永久固定式,或通过装载机或叉车进行多失重计量仓之间的移动搬运。

另一种标定方式就是我们常用的实物标定。该失重计量仓装的物料均为水泥等粉料,根据粉料的这一特性,可利用水泥散装罐车来标定。即在失重计量仓进料端制作一根进料管,引至地面,用于散装罐车上的卸料管道对接。先将散装车装好粉料并过地磅得出重量t1,然后使用失重计量仓上的进料管将车内的粉料打入失重计量仓内,散装车再次过磅,得出重量t2。此时,t1-t2=t3,可计算出失重计量仓内物料的实际重量t3,有了t3值,就可以轻松完成对失重计量仓的标定。平时对失重计量仓的校准、维护都可以采用此方法。

3 控制系统介绍

3.1 控制系统组成

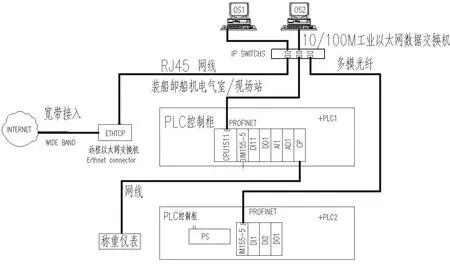

动静交互计量秤控制系统组成详见图5。

图5 控制系统组成

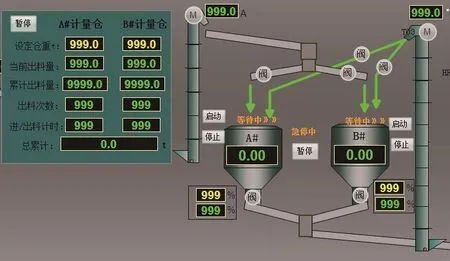

控制系统画面详见图6。

图6 控制系统画面

控制系统主要由电控柜、模块、称重仪表、工控机、动力电缆、控制电缆等组成。

(1)采用高精度称重传感器及控制仪,采取重量反馈流量控制的方式。

(2)通过往复切换进料/卸料方式对物料实现均匀连续地精确喂料。

(3)失重计量仓仓体上、下连接装置均为软连接,以保证不受外力干扰。

(4)采用工业PLC控制器,系统稳定可靠。

(5)系统画面简洁易懂,检修、效验、零点标定、系统设定等功能操作方便。

(6)系统画面具有“手动/自动”“暂停”模式,根据实际生产的工况进行切换,同时,具有现场/远程控制功能。

(7)具有料位自由上限设置、料位自由下限设置、料位报警及料位控制输出功能。

(8)机电一体化设计,喂料系统实现了闭环控制,计量精度高、给料稳定、测量范围广。

(9)结构紧凑、低维护、故障率极低、操作使用方便。

(10)通过PROFINET现场总线,实现多台计量秤联网协作控制的功能,提高了称重效率。

3.2 控制系统特点

(1)计量精度高(能满足贸易结算计量要求)、全自动化运行、不间断连续运行。

(2)能生成日报表、月报表、年报表、发货单。便于查询、统计数据。

(3)利用PLC,使动静交互计量秤很容易融入整个工艺的控制系统中,由于PLC的通用性,大大降低了维护成本,节省了维护时间,也便于根据工艺要求做二次开发。

3.3 系统操作

数据可上传,可远程监控,并与管理部门共享数据。

工作过程:失重计量仓内物料的重量通过称重传感器转换成电信号输送给称量仪表,称量仪表将称重数据传入PLC控制系统,由系统计算出的当前物料重量与预先设定的重量进行比较和判别,以控制进料阀门与出料阀门间断地向失重计量仓内喂料。同时,控制系统计算出的实际给料速率 (排料流量) 与预先设定的给料速率相比较,运用PID调节对出料装置进行控制,使实际给料速率准确地跟踪设定值,以满足生产工艺要求。当卸料阀门开启进行排料作业时,控制信号锁定给料速率,进行排料,控制系统中显示实际给料速率和排出物料的累计重量。

4 注意事项

4.1 设备选型注意事项

(1)注意失重计量仓进、出料口的连接方式。应采用不透气的软连接,加强密封和防尘。

(2)应消除震动对计量精度的影响。

(3)适度掌握电气控制系统的响应时间,最低限度地消除对计量精度的影响。

(4)称重计量控制系统应与生产线控制系统良好对接。

(5)对失重计量仓传感器的选型,应根据仓体的设计容量合理选择。

(6)失重计量仓的称重信号布线时,应与强电信号隔离,以免产生电磁干扰。

4.2 设备操作维护注意事项

(1)经常检查失重计量仓是否与周边有擦碰、卡住现象,以免影响计量精度。

(2)定期对失重计量仓进行标定、校准。

(3)对控制系统出现的报警和故障,应及时查明原因并消除。

5 结语

自2013年始,本系统在多个项目中得到应用验证,效果良好,下一步将持续进行技术升级,期望能给散装水泥中转站行业带来一场技术革命。