基于拓扑优化的金属反射镜设计及增材制造

2021-09-04王冲王强龙陈苡生刘瑞起刘韬

王冲 ,王强龙 ,2,陈苡生 ,2,刘瑞起 ,刘韬 ,2

(1.中国科学院 长春光学精密机械与物理研究所,长春 130033;2.中国科学院研究生院,北京 100039)

反射镜作为望远镜中的主要光学元件,在现代空间及地面光学测量中被广泛应用。随着对成像质量的要求的提升,望远镜的口径也随之增大,由此导致整个系统质量的增加、镜面面型变差等问题。而反射镜的背部支撑结构是影响反射镜质量、刚度及面型的重要因素之一,合理地设计背部支撑构型可以有效地提升反射镜的轻量化率和面型精度[1]。另外为了进一步提升成像质量,对反射镜镜面形状也提出了更多要求,非球面或自由曲面的反射镜逐渐成为设计主流[2-4],这也对设计和加工能力提出了更多挑战。

受制造工艺的限制,传统的反射镜背部支撑构型主要是开放式的,例如设计周期性分布的轻量化孔,通过改进孔的形状和尺寸来提升结构性能;此类设计通常依赖于初始结构构型,且设计自由度不够,性能提升有限;另外一种则是近年来比较流行的基于拓扑优化的结构设计方法,通过合理的设计目标函数和约束条件来获得刚度更优且轻量化率更高的构型,该方法的设计自由度广,优化得到的结构力学性能上限更高,但是该方法的局限在于所设计出来的支撑结构通常是封闭或半封闭的,此类结构在传统机加工艺下难以制造。若要解决该问题,一种方案是通过限制优化自由度或者引入拔模制造性约束来避免此类结构出现[5-6],另外一种则是采用增材制造技术进行结构制备[7-8]。增材制造技术是通过逐层增加材料的方式来形成结构,该技术不需要刀具、模具等,所需的工装、夹具较少,可以大幅缩短制造周期,且能够制造出传统工艺难以制备的复杂零部件,极大地提高了设计自由度[9]。

基于以上考虑,本文采用拓扑优化方法进行金属反射镜概念设计,在完成优化结果的几何提取及重建后,采用增材制造技术进行制备。

1 基于拓扑优化的反射镜设计

拓扑优化方法是近二十年逐渐发展起来的一种新的设计方法,其基本思想是以特定的结构性能参数为目标,在给定的设计域内获得满足约束条件的最优材料分布[10]。采用拓扑优化方法进行工业产品的概念设计,可以获得更符合力学特性的结构构型,从而为设计人员提供更直观的参考。当前一些主流的商用有限元分析软件,例如Hyperworks、ANASYS、COMSOL等也都集成了拓扑优化功能模块,这大大降低了设计人员采用拓扑优化进行工程设计的门槛。目前拓扑优化技术在航空航天、汽车、船舶等领域均有广泛应用。

目前成熟的拓扑优化方法包括变密度法、水平集方法、渐进结构优化方法等。本文采用变密度法中的惩罚固体各向同性材料方法(SIMP方法)进行金属反射镜的拓扑优化设计,该方法脱胎于微结构等效的思想,以单元的相对密度作为设计变量,通过密度由0到1的连续变化实现结构拓扑的改变。和其他方法相比,该方法具有拓扑变形能力强、概念清晰、易于程序实现等优点。

1.1 拓扑优化列式

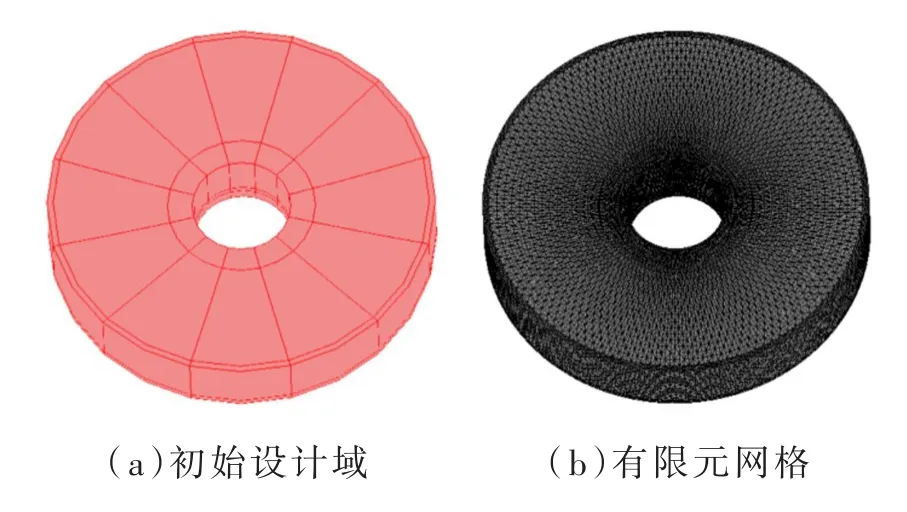

由于反射镜设计的目标是高刚度和高轻量化率,因此在优化模型中重点考虑了结构质量、静刚度和结构基频等,建立了多因素综合的目标函数:

其中,K是刚度矩阵;U是位移向量;F是外载荷向量;ρe表示单元相对密度;NE是总单元个数;Ve为单元体积;是要求的体积上限;ρmin为单元相对密度的下限值;λj=为第 j阶特征值;ωj是第j阶特征频率,且有0<ω1≤ω2≤… ≤ωJ;ϕj是第j阶特征向量;M是质量矩阵。

1.2 优化模型及最优结构拓扑

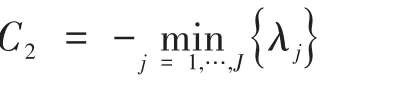

反射镜的初始设计区域及离散后的网格如图1所示。为保证结构及网格的周期对称性,将设计进行了圆周方向上的等角度分割,同理,为了保证最优结构的圆周对称性,网格也是圆周对称分布的。有限元分析时采用四面体常应变单元进行划分,由于网格的疏密会直接影响优化过程的收敛以及最优结构构型,采用较为细密的网格进行划分可以获得相对更光滑的结构。最终设计域划分后的单元数目为526 800个,节点数目为116 640个。

图1 初始优化模型

此次优化选取的体积分数上限为0.1,为了避免棋盘格以及网格依赖性问题,采用密度过滤法对设计变量进行过滤。在当前有限元网格下对模型进行优化,优化效率主要由迭代步数以及每一步的有限元分析的效率决定,而有限元分析的效率则主要由网格密度决定,在完成近50步优化迭代后目标函数收敛,且约束条件满足,最终优化结果及目标迭代曲线如图2和图3所示。

图2 最优结构拓扑

图3 目标函数的优化迭代曲线

1.3 反射镜概念构型提取及详细设计

由于该反射镜优化过程是基于SIMP方法实现的,其最优结构拓扑是通过密度由0到1分布的像素点(单元)呈现的。受网格质量及疏密程度的影响,结构拓扑表面存在不光滑的情况。通过密度过滤可以一定程度解决结构不光滑问题,另外借助软件的后处理功能也可对模型进行光滑化操作。由于数值计算的不稳定性以及单元密度截断的问题,最优结构拓扑在圆周方向上存在不对称的情况,且镜面局部区域没有材料,模型提取后无法直接制造,须以该模型为基础进行重建。

本文采用的模型设计原则尽量以长方体、圆柱、球等规则几何作为建模的基本要素。在保证高近似度的前提下,球面镜背部支撑结构均使用不同尺寸的圆截面的梁进行替代,镜子背面去除了多余的细节,仅保留了光滑的球面。

为了提高结构的轻量化率且充分利用增材制造的优势,对其背部支撑结构进行了一定的简化及轻量化设计,将原本的18根支撑杆减为9个,并将支撑杆的内部设计为空心结构。所有几何要素的连接区域均进行倒圆角处理。最终获得的CAD模型如图4所示。

图4 抛物面反射镜CAD模型

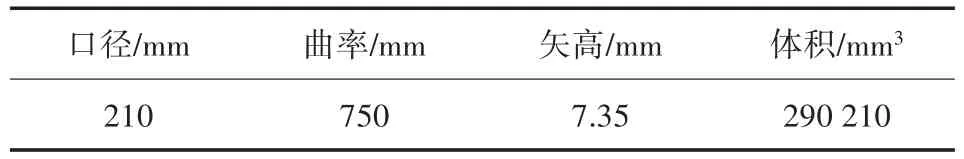

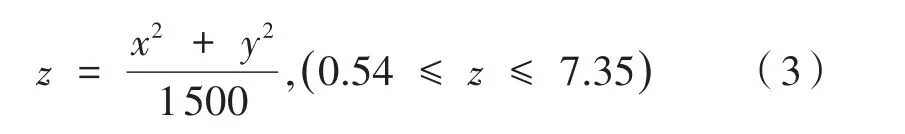

重建后的模型基本信息如表1所示。镜面形状采用的是抛物面,式(3)为其面型表达式。

表1 模型的几何信息

其中,z方向为反射镜轴线方向;x-y平面为垂直于z方向的平面;原点坐标位于抛物面的顶点上。

该反射镜采用增材制造技术进行制备,与球面反射镜相比,在设计与制备过程中并没有增加额外的难度或工作量。理论上,无论是抛物面、双曲面还是其它自由曲面,在给出几何尺寸精确的CAD模型后,均可以通过增材制造技术来制备。

2 有限元分析

依据拓扑优化结果进行详细设计后,最终反射镜模型和原优化模型存在一定的差异,为确保其刚度性能仍满足需求,须重新进行有限元分析验证。具体分析步骤包括几何模型清理、网格划分、边界条件的施加、提交计算以及面型提取等。为了保证其动、静态刚度均符合要求,在施加合理约束条件下,须对其不同观测角度时的1 g的重力变形及其固有模态进行分析。

反射镜在工作状态时,约束条件由背部安装形式来决定,所受载荷主要为重力载荷,在不同观测角度时,镜面变形情况也有所区别,因此通常考虑多个角度下的镜面变形情况,例如0°(水平)、45°、90°(指向天顶)即可。在有限元计算完成后,须提取镜面的节点位移值,计算其面型精度值。为了验证反射镜的动态刚度,避免结构出现共振,需进行自由状态下的模态分析,获得其前几阶自由状态下的固有模态值以及振型图,若低阶模态数值较低,说明结构动态刚度较差,须结合低阶振型图特点进行模型的改进,提高其动态刚度。

有限元分析前,须首先确定金属反射镜的基底材料。目前反射镜的常用金属材料有铍、铝合金、因瓦合金等[6],其中铍与铝合金的比刚度较高,但是铍本身具有毒性,制造过程中需考虑安全防护,另外,目前成熟的金属增材制造技术的原材料以铝合金和钛合金为主。综上考虑,本文选取铝合金材料作为该金属反射镜的制备材料。

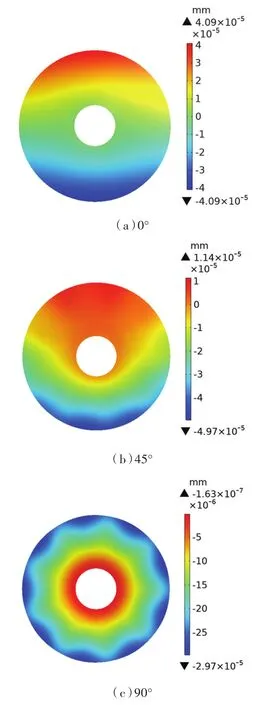

重力工况下在三种观测角度下的变形云图如图5所示,通过对该云图中节点位移值的提取和分析,获得三种重力工况下对应的面型RMS值及PV值,如表2所示。根据当前计算结果,在这三种观测角度的重力载荷下,镜面面型RMS值不大于1/30λ(λ=632.8 nm)。

图5 镜面变形云图

表2 重力工况下的反射镜镜面变形误差

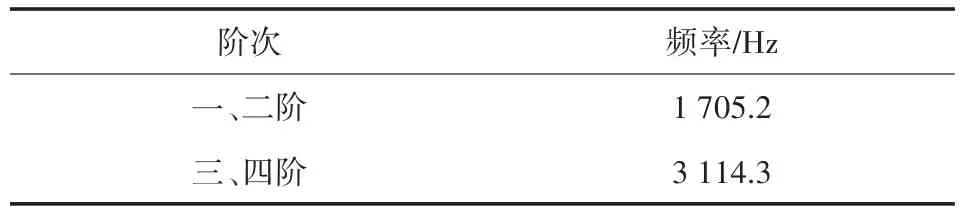

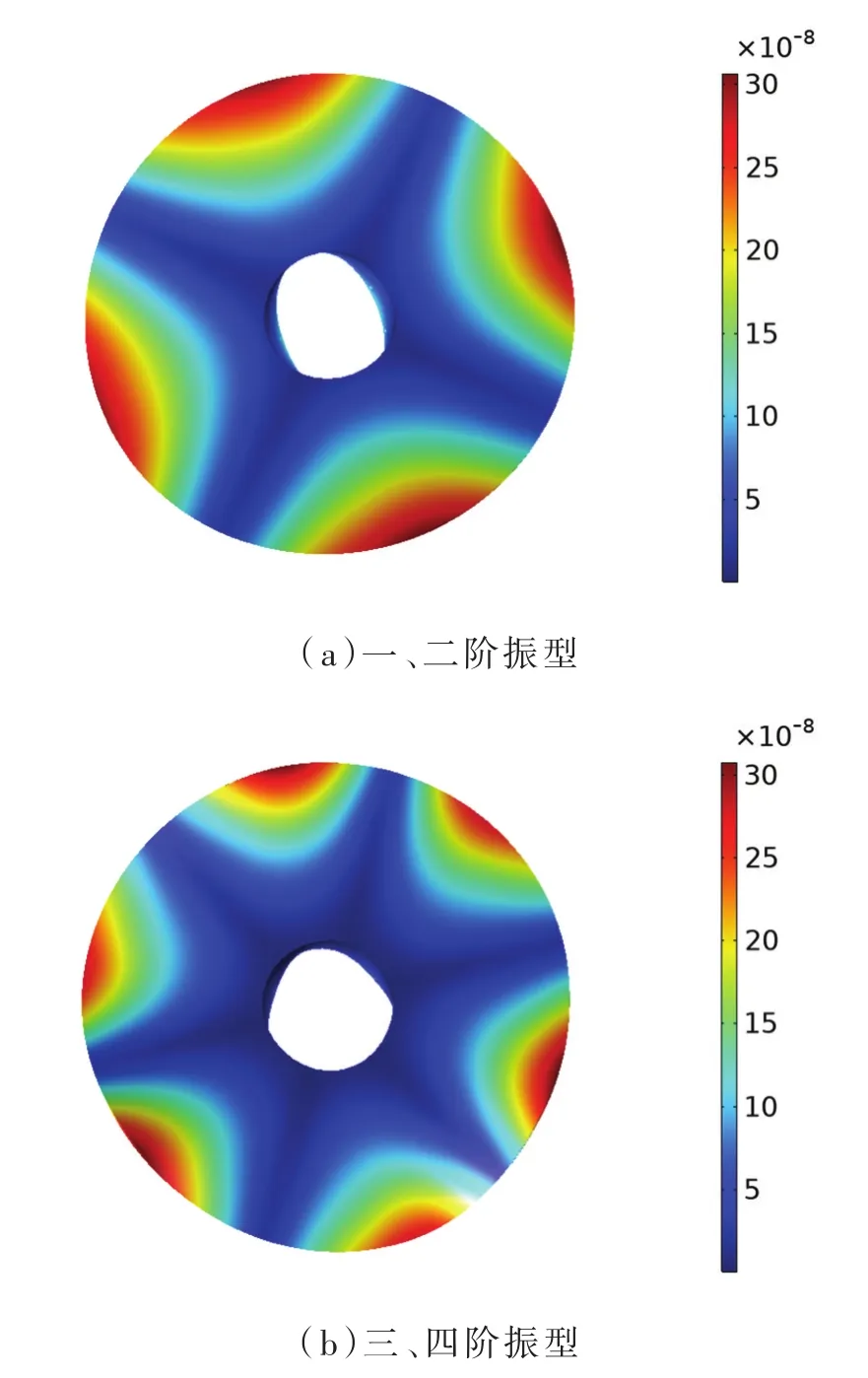

为了校核该反射镜的动态刚度,对其自由模态进行了分析。分析结果如表3所示。1阶固有频率为1 705.2 Hz,在常规工作环境下不存在共振风险。另外,由于背部支撑结构的对称性的特点,前四阶固有频率均是重频的,1、2阶固有频率一致,3、4阶固有频率一致。相应地,振型也具有一定的对称性,如图6所示。

表3 反射镜自由模态下的固有频率

图6 反射镜自由模态振型图

3 基于增材制造的反射镜制备

传统的制造技术一般通过削减材料来获得理想形状的部件,因此可统称为减材制造,与此相反,增材制造是通过驻点、逐层地累积材料形成三维实体结构。该技术的优势是可以直接输入三维的CAD模型进行生产制造,不需要工具和模具,没有转换成本;以数字文件的形式进行设计,方便进行修改和定制;可以进行复杂结构的制造,例如自由形式的封闭结构和通道等均可以实现。该工艺的可加性一方面可以节约材料,另外还可重复利用制造过程中产生的废料。

采用激光选区熔化技术进行金属反射镜的制造,使用的金属粉末为AlSi10Mg,表面粗糙度可达Ra30~ 50,致密度控制在98%以上,如图7所示。

图7 增材制造铝合金反射镜

4 结论

本文提出了一种基于拓扑优化的金属反射镜及支撑结构一体化设计方案,并通过仿真及增材制造技术验证了该方案的可行性。该设计方案建立了以结构柔度和一阶模态的加权值最小为目标、体积分数上限为约束的拓扑优化模型,考虑到增材制造的优势,模型中未加入拔模约束。结合COMSOL软件及其二次开发功能对该模型进行优化分析,最终获得了与传统支撑结构不同的半封闭支撑反射镜。结合本文提出的设计准则对优化所得概念模型进行详细设计,在继承原有特征的基础上采用了一些轻量化设计手段。随后采用有限元方法对该反射镜在不同重力工况下的结构面型以及固有模态进行了分析,确保该反射镜的刚度及模态满足需求。后续通过了增材制造技术对反射镜进行了制备,初步验证了本文所提方法的可行性,下一步工作将对优化设计模型进行改进,探索全封闭支撑反射镜设计的可能性及构型,且对增材制造反射镜的后续面型加工等步骤进行进一步实践检验。本文所提出的方法也为未来大口径金属反射镜的轻量化设计提供了新的思路。