二硫化钼生产废水处理新工艺

2021-09-03刘晨明潘尹银

刘晨明,李 雅,潘尹银

(1.中国科学院过程工程研究所,北京 100190)(2.北京赛科康仑环保科技有限公司,北京 100083)

0 引 言

二硫化钼是一种节能材料,加有二硫化钼的各种金属材料和合金材料经过表面处理后使用寿命明显延长,在机械润滑方面也起着巨大作用。二硫化钼被广泛应用于各种润滑剂添加剂、摩擦改进剂、石化催化剂及制造钼金属化合物等领域[1-3]。

二硫化钼的制备工艺有天然法和合成法两种。天然法是以钼精矿为原料,经过酸浸除杂,多次固液分离干燥粉碎后得到微米级的二硫化钼产品,此产品二硫化钼含量大于98%,符合润滑添加剂的要求。合成法是将钼精矿进行氧化焙烧氨浸净化后得到纯钼酸铵,再将钼酸铵与硫化氢气体或硫反应生成硫代钼酸铵晶体,再对其进行真空高温分解、脱硫,获得纯度大于99%的二硫化钼产品。其中天然法生产的产品占二硫化钼总产量的95%[4-6]。

在天然法制备二硫化钼的过程中,由于多次固液分离过滤等操作会产生大量的废水,该废水中主要有F、Mo、Pb、Cr、Cu、Zn等污染物,过量的钼会使人体内能量代谢过程出现障碍,易发肾结石和尿道结石,增大缺铁性贫血患病几率,对人体生命健康危害极大。故含钼废水必需经过处理达标后才能排放,杜绝钼污染引起的饮用水安全隐患[7]。

针对二硫化钼生产废水中的污染物情况,本文提出“预处理除重+加钙除氟+催化吸附深度除重”的处理工艺路线,处理后废水满足GB 31573-2015《无机化学工业污染物排放指标》,最终实现废水的达标排放。该工艺路线简单,处理效果稳定,操作性强,自动化程度高,占地面积小,运行成本低,易实现工业化应用。本文所用的预处理药剂KLY系列、吸附剂KLM系列、活化剂KLH等均为自主研发。该预处理药剂具有处理效果佳、反应速度快、污泥量小且沉降速度快,广泛适用于各类重金属废水的预处理除重工艺中。其中吸附剂具有操作简单、无二次污染、吸附容量大、处理效果好,且吸附效率不受水体中其它离子干扰等特点,优于活性炭、树脂等吸附材料,是未来深度去除重金属污染物的发展方向[8]。

1 试验部分

1.1 试验原理

1.1.1 预处理药剂除重金属原理

预处理药剂是以聚铁/聚铝为基础药剂,复配氧化性无机物或还原性无机物及有机高分子聚合物,通过其氧化或还原成分可将废水中的低价金属进行氧化或还原,转换为易去除价态,并通过聚铁/聚铝基体与废水中的重金属离子发生吸附、架桥、交联配位及氧化还原等作用,在有机高分子聚合物的共同作用下破坏沉淀电荷稳定性,加速聚沉析出,预处理同时具有金属价态转移、氧化聚沉的特点,较传统聚铁/聚铝效果更优,污泥产生量少,对大部分重金属离子具有普遍适用性[9]。该药剂适用于重金属含量10~5 000 mg/L的各类重金属离子的预处理。

1.1.2 催化吸附除重金属原理

催化吸附除重金属技术所用的KLH型吸附材料是一种新型的吸附材料,以硅氧化物为载体,改性后的铁氧化物及高分子聚合物等为活性基团配制而成,其去除污染物的程度主要取决于吸附材料的结构,即孔隙率和表面积,故在吸附材料使用前需先用活化剂对吸附剂上的活性基团进行活化处理,以增大吸附剂与污染物之间的相互作用。

KLH型活化剂是专门针对KLM型吸附材料研制开发的一种特种活化剂,具有用量小、活化效果好、活化周期间隔长、不影响水质情况、活化后药剂可直接外排等优点。

KLM型吸附材料在极少量KLH活化剂的协同作用下,可打开表面活性基团,并通过活化、氧化还原、催化共沉、物化吸附等多种机理对水体中的各类重金属污染物进行深度去除。在运行过程中,吸附材料层层吸附,并层层剥落以达到连续吸附和再生的效果,吸附材料无需再生,只需要定期进行反洗即可。催化吸附除重金属技术适用于重金属含量为10 mg/L以下的各类重金属离子的深度去除。

1.1.3 石灰沉淀法除氟原理

石灰除氟法是利用Ca(OH)2溶解后产生的Ca2+与水中的F-反应生成难溶的CaF2沉淀而将水中的F-除去,其化学反应为:

Ca(OH)2= Ca2++ 2OH-

Ca2++ 2F-= CaF2

该工艺简单易操作,费用低,处理效果好[10]。

1.2 试验材料

1.2.1 试验用水

本试验用水是陕西某钼生产企业二硫化钼生产废水,其废水水质情况见表1。

表1 废水水质 mg/L

1.2.2 试验材料和设备

氢氧化钙:分析纯;HCl:分析纯;吸附柱(φ20 mm×200 mm);蠕动泵BT100L:雷弗;预处理药剂(KLY系列)、吸附材料(KLM系列)、活化剂(KLH系列)均由北京赛科康仑环保科技有限公司提供。

1.2.3 分析方法

重金属离子通过液相-色谱原子荧光联用仪(LC-AFS9770)和电感耦合等离子体发射光谱仪(ICP-OES)分析测试,F离子通过《GB-T 7484-1987 水质 氟化物的测定 离子选择电极法》分析测试。

1.2.4 试验方法

通过“预处理除重+加钙除氟+催化吸附深度除重”联用技术,对二硫化钼生产废水进行处理。

(1)预处理除重+加钙除氟

取2 L的二硫化钼生产废水于烧杯中,添加一定量的KLY型预处理药剂,常温下搅拌反应30 min,加入石灰调节其pH为8~9后,静置过滤后取上清液进行分析。

(2)催化吸附除重金属

往步骤(1)的上清液中加入酸调节其pH值为7~8后,泵入装有KLM吸附材料的吸附柱中,以5 BV/h的流量自上而下流经吸附柱,同时一定量的KLH活化剂协同废水进入吸附柱,吸附柱出水分析重金属含量。

2 结果与讨论

2.1 KLY-03型预处理药剂添加量对除重金属效果的影响

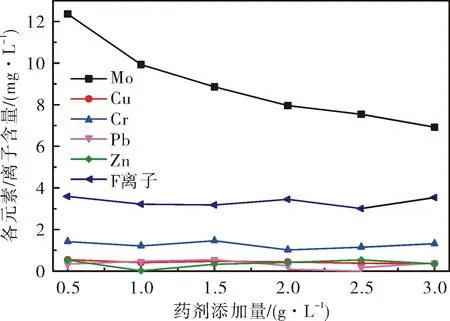

为了考察KLY-03型预处理药剂对二硫化钼生产废水中F、Mo、Pb、Cr、Cu、Zn等污染物的处理效果,加入不同量的药剂反应30 min,加钙将pH值调节至8~9,分析其上清液中重金属和F离子浓度,结果如图1所示。

由图1可见,当加入KLY-03型预处理药剂和石灰调碱后,废水中的F、Mo、Pb、Cr、Cu、Zn等污染物都得到很大程度的去除,其中Pb、Cu、Zn和F离子都可以满足GB 31573-2015《无机化学工业污染物排放指标》,而Mo和Cr则不能直接达标,需要进行后续催化吸附深度处理。

图1 KLY-03型预处理药剂不同添加量对除重金属效果的影响

当KLY-03型预处理药剂的添加量为2 g/L时,继续增大其添加量,Mo的去除率继续增加,但Cr的去除率变化不大。考虑到药剂的经济成本,并结合后续催化吸附除重金属可承受的Mo含量的限值,综合考虑,确定KLY-03型预处理药剂的最佳用量为2 g/L。

2.2 预处理除重+加钙除氟+催化吸附深度除重中试

结合小试研究结果,由于该企业混合废水水质波动较大,为保证处理后废水中各类指标满足排放标准,并优化处理成本,以KLY-03型预处理药剂加入量为2 g/L为最优参数,设计二硫化钼生产废水的“预处理除重+加钙除氟+催化吸附深度除重”工艺的中试设备及其配套装置,并于该企业生产现场进行中试试验,该中试设备及其配套装置的处理能力为1 m3/h。废水自上而下通过吸附柱,中试工艺流程见图2。

图2 二硫化钼生产废水处理中试工艺流程图

用自吸泵将二硫化钼生产废水打入预处理反应罐,按照一定比例加入预处理药剂,打开回流,待反应30 min后,将预处理后废水打入中和反应罐,边搅拌边加入液体氢氧化钙,待废水pH值调节至8~9,打入沉降器,沉降器出水至缓冲罐,在缓冲罐中加入少量盐酸回调废水pH值至7~8,将废水打入砂滤罐,砂滤罐出水至吸附柱进水罐,在吸附柱进水罐中加入一定量的活化剂,打入装有吸附材料的吸附柱内,吸附柱出水直接外排,定时取样,过滤后送检,结果见表2。

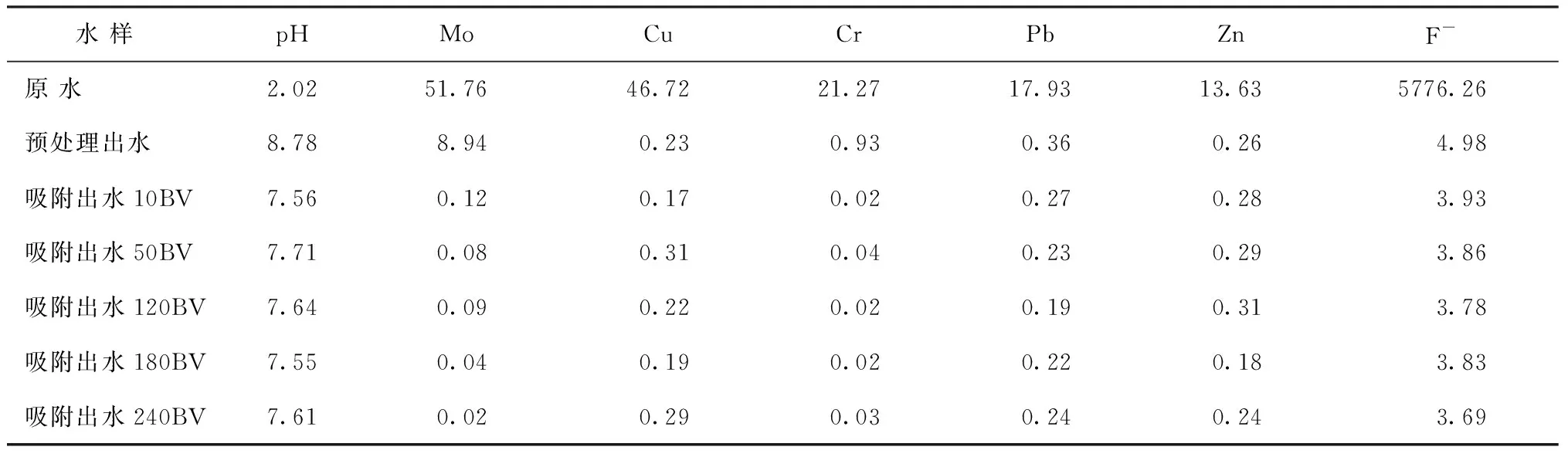

表2 陕西某钼业二硫化钼生产废水处理前后水质指标 mg/L

在连续处理废水240 BV 中,经过“预处理除重+加钙除氟+催化吸附深度除重”工艺处理后,二硫化钼生产废水中的F、Mo、Pb、Cr、Cu、Zn等污染物都满足GB 31573-2015《无机化学工业污染物排放指标》。

当加入2 g/L的KLY-03型预处理药剂并加钙调碱后,Pb、Cr、Cu、Zn和F离子均能达标,而Mo和Cr则不能达标,与小试结果一致,但是经过催化吸附深度除重系统处理后,Mo和Cr均有大幅度降低,且F离子也有一定的降低,说明“预处理除重+加钙除氟+催化吸附深度除重”工艺能处理该二硫化钼生产废水中F、Mo、Pb、Cr、Cu、Zn等污染物,且催化吸附深度除重技术可以作为重金属钼的深度处理技术进行工业化应用和推广。

3 二硫化钼生产废水处理工业化设计

结合中试试验结果,设计该企业处理量为100 m3/d的工业化处理工艺,具体进水指标见表3,工艺流程如图4。

图4 二硫化钼生产废水处理工艺流程图

表3 废水水质 mg/L

出水中污染物情况要求满足GB 31573-2015《无机化学工业污染物排放指标》。

二硫化钼生产废水进入调节罐均质,均质后经浊液泵提升进入板框压滤机进行压滤,通过滤水打循环方式减少后续进水的杂质,经过多次压滤回收二硫化钼固体后的废水进入加药反应系统。在反应槽中依次加入预处理药剂、石灰乳及絮凝剂,调pH值为8~9,经搅拌反应完全后,由浊液泵增压进入板框压滤机进行压滤,通过滤水打循环方式减少后续进水的杂质,经过多次压滤后出水进入后续催化吸附重金属系统。

二硫化钼生产废水经过预处理系统和加药反应系统后可有效去除氟离子和大部分重金属离子。

中间水罐中的废水经泵增压进入袋式过滤器,防止颗粒物对后续吸附柱的影响,袋式过滤器出水进入吸附柱进水槽,加酸调pH值至7~8,进水槽中加入少量活化剂,加入活化剂的废水经泵增压进入已经活化后的重金属吸附装置。吸附柱出水进入曝气槽,使未完全反应的活化剂反应完全,曝气槽出水经过袋式过滤器除杂,袋式过滤器出水经精密过滤器过滤后可满足排放要求。

吸附柱反洗过程:待吸附柱出水水头损失较大时,需要对吸附柱进行反洗。反洗进水为排放水池废水,由吸附柱底部进入,顶部出水,出水返回调节池,其中吸附柱的反洗周期为两个月一次,一次30 min,反洗水量为进水量的2~3倍。

精密过滤器反洗过程:精密过滤器的反洗进水为排放水池废水,由过滤器底部进入,顶部出水,出水返回调节池,其中精密过滤器的反洗周期为两个月一次,一次30 min,反洗水量为进水量的2~3倍。

根据该企业处理量为100 m3/d的二硫化钼生产废水的处理工艺进行成本核算,废水的处理过程消耗电、预处理药剂、石灰、絮凝剂、活化剂、吸附材料、酸等,按吸附剂每5年更换一次,吸附剂成本按20 000元/t计,活化剂按5 000元/t 计;预处理药剂按照2 000元/t计,电费按0.7 元/度计,概算每吨水的处理费用为16.53元。

4 结 论

(1)针对二硫化钼生产废水中的污染物情况,当加入KLY-03型预处理药剂和石灰调碱后,废水中的F、Mo、Pb、Cr、Cu、Zn等污染物都得到很大程度的去除,其中Pb、Cu、Zn和F离子都可以满足GB 31573-2015《无机化学工业污染物排放指标》。

(2)现场中试试验结果表明:经过“预处理除重+加钙除氟+催化吸附深度除重”工艺处理后,二硫化钼生产废水中的F、Mo、Pb、Cr、Cu、Zn等污染物都能处理达标,满足GB 31573-2015《无机化学工业污染物排放指标》。

(3)针对该企业日处理量为100 m3/d的二硫化钼生产废水进行工业化工艺设计,并进行成本估算,得到处理废水的运行成本为16.53元/吨,该处理工艺简单,效果稳定,系统运行稳定,设备占地面积小,易操作,处理成本较低等优点,有良好的发展和应用前景。