降低焙烧钼精矿中二氧化钼含量工艺研究

2021-09-03康向文

康向文,储 明

(金堆城钼业股份有限公司钼炉料产品部,陕西 华县 714101)

0 引 言

国内某钼业公司生产焙烧钼精矿有两种设备:一种为美国HANKIN公司生产的12层多膛炉;另外一种为国产的内热式回转窑。

国内焙烧钼精矿一般采用回转窑。回转窑是一种传统钼焙烧设备,通过窑体转动、内部加热传导钼精矿穿过窑体完成反应。目前分为有碳焙烧和无碳焙烧两种技术。采用回转窑焙烧钼精矿时钼精矿加料、出料均可实现自动化,加料量根据窑内面积来确定。回转窑焙烧工艺的炉内反应区无法观察,不能够进行充分搅拌,钼精矿的氧化反应不够充分,形成的包裹颗粒内部不能够充分氧化,焙烧钼精矿中二氧化钼含量保持在20%左右,产品粒度较大,包裹严重,对后续钼铁冶炼的反应速率及辅料消耗影响较大。

多膛炉是目前国内外比较主流的钼焙烧设备,预处理过后的钼精矿进入12层多膛炉进行焙烧,通过温度、负压、进气量等调整后在多膛炉内部完成整个氧化反应,产品通过冷却后进行破碎、筛分得到焙烧钼精矿。目前该公司已经能够实现用55%以上品位的钼精矿生产二氧化钼含量1%以下、用于下游钼化工生产的焙烧钼精矿(高溶)。传统焙烧工艺使用钼品位50%以下的钼精矿,能够生产二氧化钼含量13%~15%的焙烧钼精矿,不能有效降低二氧化钼含量。二氧化钼含量高导致焙烧钼精矿中氧含量低,对后续钼铁生产成本、产量及质量有较大影响。由于回转窑生产的焙烧钼精矿中二氧化钼含量居高不下,如何用多膛炉生产低二氧化钼含量的焙烧钼精矿,是生产需要解决的问题。

1 低二氧化钼含量的焙烧钼精矿冶炼钼铁的优势

钼铁是由钼和铁组成的铁合金,一般含钼50%~60%,主要用作炼钢中钼元素的合金添加剂,可使钢具有均匀的细晶组织,并提高钢的淬透性,有利于消除回火脆性[1]。钼铁一般以焙烧钼精矿为原料,辅以硅铁、铁鳞、铝粉、硝石等辅料通过火法冶金制备得到。其中,熔烧钼精矿中二氧化钼含量越低,钼铁生产过程中所需要的辅料越少,冶炼反应所需热值越低。传统工艺生产的焙烧钼精矿中二氧化钼含量在20%左右,若将二氧化钼含量降至5%以下,三氧化钼含量提高至95%以上,可使焙烧钼精矿中的含氧量增加5%,则钼铁冶炼所需热值可降低7%,辅料成本消耗可降低3%。

2 降低焙烧钼精矿中二氧化钼含量理论分析

二硫化钼氧化焙烧成三氧化钼为强放热过程,总反应式为:MoS2+3.5O2=MoO3+2SO2↑+995.1J。辉钼矿氧化成钼的低价物或钼的氧化钼时,在SO2分压较低的情况下,随着氧分压的提高,将按以下次序进行:MoS2→Mo2S3→ MoO2→ MoO3[2]。

钼精矿在氧化过程中,发生的化学反应实际上是不可逆的。矿物表面被氧化生成的氧化膜所覆盖,氧和二氧化硫两种气体通过氧化膜向相反的方向扩散,它的扩散速度由氧化膜的结构所决定。在400 ℃时生成的氧化膜是致密的,在550~600 ℃时氧化膜是多孔松散的。因此,在550~600 ℃时的反应速度最快,在600 ℃时矿物的氧化速度大约为0.009 mm/min[3]。

钼精矿焙烧时会因为温度、供氧等问题发生结块现象,而块状钼精矿会发生副反应:MoS2(s)+3O2=MoO2(s)+2SO2(g);MoS2(s)+6MoO3(s)=7MoO2(s)+2SO2(g),生成MoO2。

所以二氧化钼含量受到氧气含量、空气流速、颗粒大小、焙烧温度等因素的影响。多膛炉实际生产时气流主要是空气,不可控制氧含量,只能控制气流速度。因此如何利用多膛炉减少致密氧化膜的形成,在反应收尾阶段增加供氧量,提升温度,使二氧化钼最终转化为三氧化钼,应着重从原料粒度、温度、气流速度、进气量四个方面加以考虑。

3 多膛炉焙烧工艺调整

正常生产作业时温度在620~800 ℃之间,所需负压为-5~-110 Pa。将钼精矿定量加入多膛炉顶层,耙臂带动耙齿循环推动物料行进,使钼精矿充分与氧气接触,更好地发生反应。在多膛炉各层均设置有下料口,下料口与下一层连通。各层均有观察孔及炉门,操作工可通过观察孔对炉内进行观察,通过炉门对耙臂耙齿进行清理。为保证反应正常进行,炉内每层设置有不同数量的燃烧器,通过天然气加热,物料从1层至12层一般需要12个小时,有充足的反应时间完成氧化脱硫。按常规生产温度控制在500~720 ℃,生产出的焙烧钼精矿含硫﹤0.1%,二氧化钼含量13%~15%。根据降低二氧化钼含量的理论分析,为减少致密氧化膜的形成,防止烧结成块的现象发生,需要对钼精矿进行深度的油水处理,降低油水含量,控制粒度大小,防止其在炉内出现包裹,造成氧化不完全的现象。

钼精矿焙烧过程在第1、2层及第3层的一部分,主要是进一步除去水分以及物料中残余浮选剂药,在第3~5层,主要是MoS2氧化成MoO2及部分MoO2进一步氧化成MoO3,在第6~8层,主要是MoO2氧化成MoO3。在第9~12层,主要是进一步脱硫及将残余的MoO2氧化成MoO3[4]。如果油水含量进一步得到控制,那么将会把反应提前,反应区间可缩短0.5~1层,可为后续持续将二氧化钼氧化至三氧化钼留出时间和空间。

由于钼精矿品位低至50%,在实际反应中放热不足,需通过补热、增加进气量、延长反应区间来完成整个反应过程。与此带来的是反应提前后,脱硫区间会被进一步压缩,二氧化钼转化至三氧化钼会留有空间,如何正确的控制收尾,掌握好低品位钼精矿在反应结束区间内的硫与二氧化钼的平衡,需要通过实际数据来验证。

收尾点一般控制在第12层。判断的标准是,在第12层耙齿刮过去以后,红色物料圈数和黑色物料圈数各占一半为正常收尾。若收尾偏上,则第12层物料黑色圈数明显多于红色圈数,减小进氧量使收尾向下移动,必要时调大燃烧器的火力;如果收尾偏下,则第12层物料红色圈数明显多于黑色圈数,此时增加进氧量,降低温度使收尾向上移动。为保证收尾阶段的持续氧化能够进行,把握好温度和进气量之间的平衡,故进一步提前了收尾层,增加进气量,同时补充更多的热量,确保在后续阶段将多余的二氧化钼氧化为三氧化钼,而减少包裹,可以最大程度地降低MoS2(s)+6MoO3(s)=7MoO2(s)+2SO2(g)反应的发生。

4 焙烧工艺实践

通过改进预处理工艺,可以降低精矿油水含量。在此工艺实施阶段,恰逢预处理系统干燥机设备更新。新设备仍采取蒸汽作为热源,但设备密封性能极佳,传热效率极佳。同时为保证试验效果,试验期间将蒸汽压力从0.25 MPa提高至0.35 MPa,烘料温度由90 ℃提升至120 ℃,烘干后的钼精矿水分维持在2.5%~3.5%之间,较以前烘干精矿水分下降3%。同时,为保证钼精矿不形成包裹,在加料系统增加复式锤磨破碎机1台。该机采用立式结构,外圈设有复磨圈,钼精矿经过锤头破碎后,通过旋转向心力进入靠近壳体的复磨圈,通过锤头端与复磨圈之间的研磨后落入下一层,往复3次后落入下料口,最终成品精矿粒度小于3 mm。

经过复式破碎和加强烘干处理的钼精矿,进入多膛炉后在第1层辅以燃烧器补热后顺利引燃,发生剧烈反应,第1层实际反应温度可达780 ℃。

根据理论分析,第1层剧烈燃烧后,调整各层温度参数,提高反应区间,中间层适当增加补热,压缩第1层反应区间,将收尾层提升至第11层半圈附近,第12层增加热量,提高最后阶段的二氧化钼转化三氧化钼空间,调整后炉内温度为540~780 ℃。

经过单班焙烧后,炉内整体温度、反应气氛及收尾层趋于稳定状态,此时,每两小时收集一次样品对二氧化钼进行分析,结果最低为8%。

根据化验结果,收缩反应区间能够为二氧化钼转化为三氧化钼提供良好的反应条件,能够逐步降低二氧化钼含量,但是硫含量开始提升,说明在此时由于反应区间的压缩,MoS2的氧化反应没有完成。据此分析,需在中间段增加炉内进气量以及调整气流速度,促使中间段的反应更快,以便为后续反应留出足够空间。

之前多膛炉顶层负压维持在-2 Pa,底层负压维持在-90 Pa。调整顶层负压为-10 Pa,底层负压-100 Pa。负压增大后空气量增加,反应在中上层开始加剧,整体指标趋好。

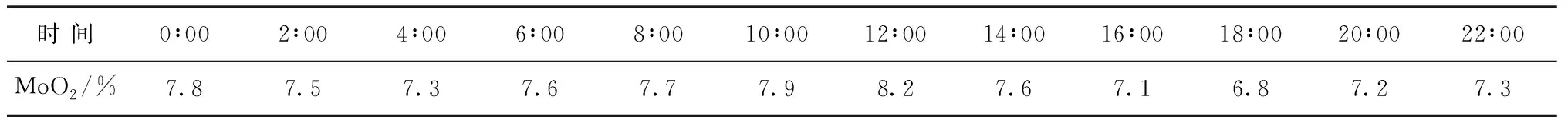

在前面理论分析时O2与MoS2在转变为MoO2时是放热反应,需要空气补给充足,故将5、6、7、8层进气口开度增大。据此调整后,收尾层提前至刚进入第11层附近,稳定单班后,二氧化钼含量降至7%。详见表1。

表1 焙烧钼精矿中二氧化钼含量

由表1可见,二氧化钼含量在逐步降低,证明此工艺可行。之后按照此方法通过3天微调,最终得到产品平均含硫1%以下,二氧化钼最低达到6.8%,但是仍旧未能突破<5%。

经过反复查看及采样分析,发现炉内收尾层区域存在极小颗粒包裹,该包裹肉眼较难发现,但是在样品中取出后单独分析,二氧化钼含量可达20%左右,证明是经过复磨的钼精矿中存在漏网之鱼,其影响到最终结果。

为保证完全没有大颗粒精矿进入炉内,将经过复磨的钼精矿通过筛孔3 mm的振动筛及细碎系统,确保所有入炉钼精矿颗粒均小于3 mm。开启双重粒度保障系统后,待炉况稳定,终于得到了二氧化钼含量5%以下的焙烧钼精矿。

据此工艺标准,我们对多膛炉生产系统维持了2周的生产,其产品达到二氧化钼含量<5%的比例是78%,能够实现低品位钼精矿生产低二氧化钼含量的焙烧钼精矿。

5 结 论

通过对原料粒度、温度、气流速度、进气量的调整,充分降低钼精矿的粒度,减少致密氧化膜的形成,提升反应区间,在顶层和中间段增加进气量、调整气流速度,为后续的二氧化钼充分转化成三氧化钼留出空间。此工艺可有效降低焙烧钼精矿中二氧化钼含量,提高三氧化钼含量,增加焙烧钼精矿中的含氧量,从而降低钼铁冶炼中所需热值,同时可以将回转窑生产的高二氧化钼含量的焙烧钼精矿消化使用,可极大程度地降低钼铁的生产成本,提高冶炼合格率。