某铜钼矿山低品位矿石利用方案研究

2021-09-03龚元翔李好月

李 飞,龚元翔,李好月

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

0 引 言

矿产资源是有限的、不可再生的,合理利用低品位矿石对人类社会及矿山企业的可持续发展具有重要意义。露天境界内的低品位矿石有前期全部堆存、部分堆存及全部与矿石一同进入选厂处理的多种方案。而界定这些方案的可行性则需要明确矿山的盈亏平衡品位及低品位矿石利用的经济品位。不同方案对应的采矿排产计划不同,后期追加的采矿设备投资、堆场投资不同,选矿厂入选的矿石品位亦有所不同,其选矿回收率也存在一定差异,从而导致项目服务年限内各方案每年的现金流不同,因此必须进行方案比选。

本文以某铜钼矿山为例,通过盈亏平衡品位分析确定比选方案,进而对各方案进行详细的技术经济比较,从而确定最优方案,为投资者决策提供参考。

1 盈亏平衡品位确定

1.1 盈亏平衡品位

盈亏平衡品位,是保证企业生产时投入和产出相等的品位。所谓投入即全部生产费用支出,就矿山企业而言全部生产支出应该包括采矿车间、选矿车间的生产成本及企业管理费、销售费用的全部生产支出[1]。产出即产品销售所得的全部销售收入。计算公式:

(1)

式中:a——盈亏平衡品位,%;

βc——精矿品位,%;

Ca——吨矿石的全部折算成本,包括采矿、选矿、企业管理费及销售费等,元/t原矿;

ρ——采矿贫化率,%;

ε0——选矿回收率,%;

Vc——精矿产品价格,元/t;

Tc——每吨精矿的税金,元/t;

O——每吨精矿分摊的营业外净支出,元/t。

1.2 前期利用低品位矿边界品位

低品位矿石是指在当前技术经济条件下,由于主组分较低而单独开采导致经济亏损的矿石。低品位矿石既是一个经济概念,同时又是一个相对概念(对于工业矿石而言)。另外,低品位矿石一般都伴生有可供综合回收的有益组分,因此其从经济角度讲可升级为“工业矿石”[2]。

低品位矿石品位及其选矿回收率相对较低,低品位矿石价值在当前的技术经济条件下不足以承担全部成本消耗。通常露天境界内的低品位矿石,无法避免开采并将它运输至堆场的费用。根据以上情况,确定前期利用低品位矿边界品位按照不摊采剥成本,只计选矿成本、运输费用(低品位矿石堆场至选矿厂)和管理费用等成本来计算。

1.3 基本参数和计算结果

某铜钼矿确定的矿石损失率3%,矿石贫化率3%,采矿回收率97%。某铜钼矿根据矿山生产实际选取的选矿回收率指标见表1。

表1 选矿回收率指标表

根据产品市场确定计算金属价格为铜2.74美元/磅、钼11美元/磅、银18美元/盎司,成本和税金按照矿山生产实际选取。

矿山盈亏平衡品位按全成本计算,即包括采矿成本、剥离成本、选矿成本、管理费用、销售费用和财务费用等,并考虑精矿销售收入中扣除精矿杂质扣款、冶炼加工费、资源税、公司所得税及营业外支出等费用,根据盈亏平衡品位计算公式,计算得出某铜钼矿盈亏平衡品位为铜0.4%。低品位矿石在不考虑采剥成本,但需加上堆场转运成本(0.6美元/t)的情况下,计算得出低品位矿石前期利用边界品位为铜0.28%。

2 方案确定

为了提高矿山效益,全面评估低品位矿是否前期堆存,根据上述计算的盈亏平衡品位及低品位矿石前期利用边界品位,设计结合采场开采排产计划,从技术与经济角度开展综合比较。拟选取以下3个品位方案进行比较:

方案Ⅰ:前期Cu≥0.2%矿量均入选厂利用;

方案Ⅱ:前期Cu≥0.28%矿量入选厂利用,0.2%≤Cu<0.28%矿量暂堆存,后期再处理;

方案Ⅲ:前期Cu≥0.4%矿量入选厂利用,0.2%≤Cu<0.4%矿量暂堆存,后期再处理。

2.1 方案Ⅰ

该方案将Cu≥0.2%以上的矿量全部直接送入选厂利用,不设低品位矿堆场,服务期内总计直接入选厂矿量145 243 万t,平均品位Cu 0.46%,Mo 0.015%,Ag 5.71 g/t。平均剥采比0.81 t/t。设计根据矿山作业环境、年采剥量及现有设备,铲装设备选用斗容55 m3的电铲,采剥作业共需5台。

采场主要生产设备数量变化为:钻机、电铲及推土机计划在生产第11年均追加2台;汽车计划第6年追加9台,第11年再追加30台。

该方案的主要优点是:(1)充分利用低品位矿量,分层台阶矿量多,台阶下降速度适中,能有效保证采场持续稳定的供矿;(2)生产剥采比小,设备投资少、生产成本低;(3)无需建设专门的低品位矿堆场,降低堆场投入及矿石转运费用。主要缺点是:由于低品位矿的利用,降低了矿石入选品位,前期经济效益不明显。

2.2 方案Ⅱ

该方案将Cu≥0.28%以上的矿量直接送入选厂利用,而0.2%≤Cu<0.28%的矿量则暂时堆存于低品位矿堆场,待矿山减产时开始处理堆场低品位矿量,按选厂处理能力持续供矿。可直接入选厂矿量为110 414 万t,平均品位Cu 0.51%,Mo 0.015%,Ag 6.08 g/t。暂时堆存矿量34 829 万t,平均品位Cu 0.27%,Mo 0.012%,Ag 4.70 g/t。生产平均剥采比1.38 t/t。

采场主要生产设备数量变化为:钻机、电铲及推土机计划在生产第1年均追加1台,第10年再各追加5台;汽车计划在生产第3年追加26台,第10年再追加45台。

该方案的优点是:(1)利用了部分低品位矿量,减少了堆场投入及矿石转运费用;(2)利用部分低品位矿量,增加了分层台阶矿量,有利于保证采场持续稳定的供矿。主要缺点是:(1)低品位矿裸露地表堆存,矿石易被氧化;(2)堆存的低品位矿含有有害元素,易污染环境。

2.3 方案Ⅲ

该方案将Cu≥0.4%以上的矿量直接送入选厂利用,而0.2%≤Cu<0.4%的矿量则暂时堆存于低品位矿堆场,待矿山减产时开始处理堆场低品位矿量,按选厂处理能力持续供矿。可直接入选厂矿量为76 998万t,平均品位Cu 0.61%,Mo 0.015%,Ag 6.67 g/t。暂时堆存矿量68 245万t,平均品位Cu 0.30%,Mo 0.013%,Ag 4.77 g/t。生产平均剥采比2.39 t/t。

该方案的主要优点是:生产前期处理较高品位矿,能获得较好的经济效益,尽快回收资金,提前获得收益;主要缺点是:(1)生产剥采比大,设备投资大、生产成本高;(2)分层台阶矿量少,台阶下降速度较快,难以有效的保证采场持续稳定的供矿能力;(3)低品位堆存矿量多,需建设较大的低品位矿堆场,增加了堆场投入及矿石转运费用;(4)低品位矿裸露地表堆存,矿石易被氧化;(5)堆存的低品位矿含有有害元素,易污染环境。

由于该矿建设规模为17万t/d(6 205万t/年),前提条件是要保证扩建规模的顺利实现,要求境界内必须具备足够的可采矿量,根据统计台阶分层矿岩量分布情况,为了达到17万t/d的产能,采场开采年下降速度将达到4~5个台阶(约60~75 m)。根据露天矿山实际生产经验,露天开采年下降速度一般不超过36 m,说明该方案由于台阶矿量少,下降速度太快,难以保证持续稳定的生产规模。因此,该方案从技术角度上不可行,方案III不作为经济比较范围。

3 方案经济比较

方案经济比较是项目评价的重要内容。在可行性研究和投资决策过程中,对涉及到的各决策要素和研究方案,都应从技术和经济相结合的角度进行多方案论证,比选优化。最后根据比较结果,结合其他因素进行决策[2]。

本次参与比较的两个方案为互斥型方案。对于计算期相同的互斥方案,由于评价计算期相同,方案在利用资金等值原理经济效果换算时,在时间上才具有可比性。在计算期相同情况下,项目评价一般采用净现值、费用现值和差额投资内部收益率作为经济比较主要指标[3]。

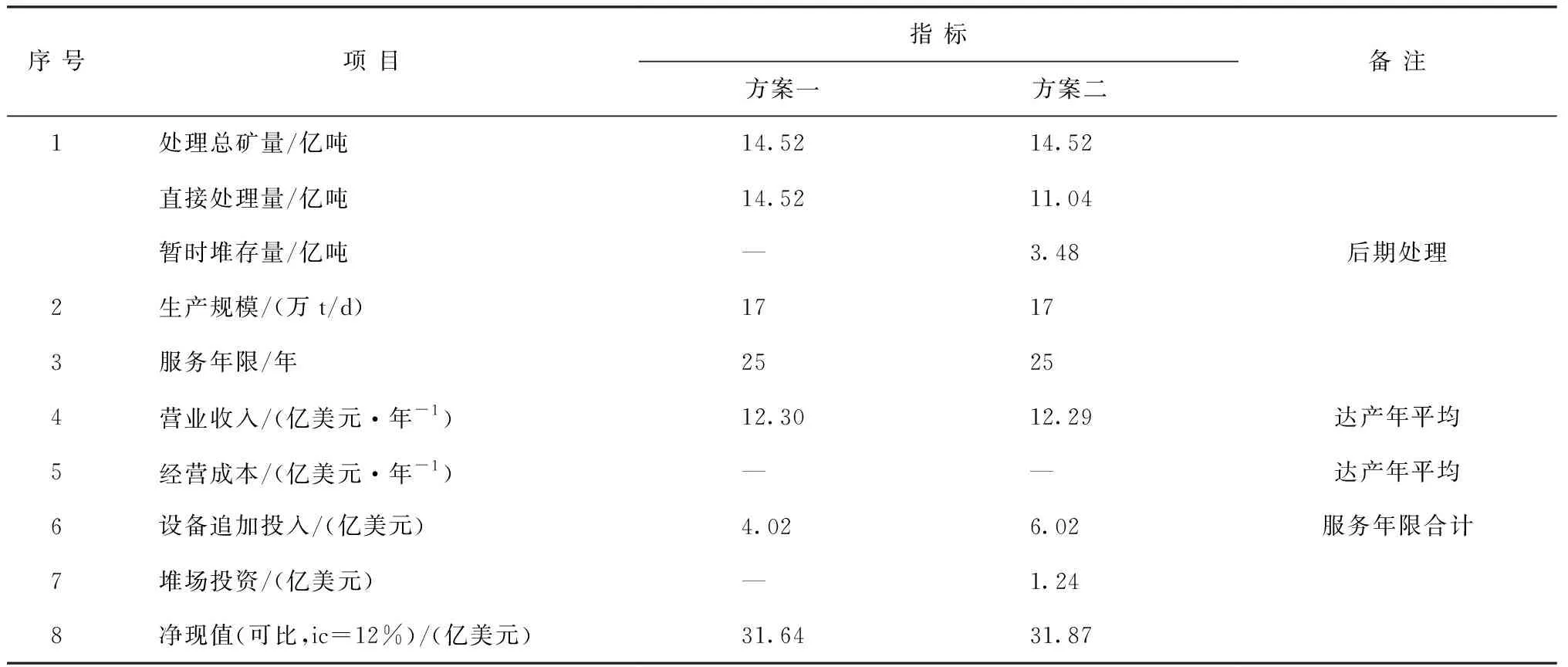

本次方案经济比较采用净现值法,基准收益率取ic=12%。由于方案二前期开采高品位矿石,因此其前期净现金流较方案一高,虽然方案二设备追加投资及堆场投资较方案一高,但从净现值来看,方案二高于方案一,即从经济角度来看,方案二优于方案一。

方案对比分析结果见表2。

表2 方案对比表

4 综合评价

(1)从经济角度分析,方案二净现值高于方案一。方案二设备追加投资及堆场投资虽然高于方案一,但方案二前期开采高品位矿石,其前期净现金流较方案一高,因此从方案可比净现值来看,方案二略大于方案一,即从经济角度分析方案二占优。

(2)从技术角度分析,方案二前期生产的部分低品位矿(0.2%≤Cu≤0.28%,3.48亿吨)需堆存于低品位矿堆场,一方面增加了堆场及生产管理等相关投入,另一方面低品位矿堆存时间长,而原生矿一旦被采出极易被氧化,其回收价值将大大降低,增加了矿山经济效益的不确定性。而方案一具有生产剥采比小,设备投资少、生产成本低,无需低品位矿堆场,管理相对简单,资源综合回收率高,且能有效保证采场持续稳定供矿等诸多优点。因此从技术角度来看,方案一优于方案二。

综上所述,虽然从经济角度分析,方案二略优于方案一,但考虑到方案二较方案一净现值仅增加0.23亿美元,相差仅0.73%,并没有明显的经济优势,方案一从技术角度优势更为明显。