铜尾矿免烧墙体材料的研制

2021-09-03胡明玉胡彪蔡国俊石齐

胡明玉,胡彪,,蔡国俊,石齐

(1.南昌大学 建筑工程学院,江西 南昌 330031;2.江西省超低能耗建筑重点实验室,江西 南昌 330031;3.江西省近零能耗建筑工程实验室,江西 南昌 330031;4.江西省建筑材料工业科学研究设计院,江西 南昌 330001)

0 引言

随着我国工业化进程的加快,精铜产量不断增加,铜尾矿的排放量也逐年增加。截至2014年底,我国铜尾矿量近30亿t,平均利用率仅为8.2%[1]。铜尾矿的大量堆积不仅污染环境,还易引发尾矿坝溃坝,造成严重的地质灾害[2-5]。利用铜尾矿制备建筑材料是提高其利用率的有效途径,已有关于利用铜尾矿制备水泥熟料和作为掺合料用于水泥基材料及替代天然河砂和矿物掺合料制备超高性能混凝土的研究[6-9]。但铜尾矿中含有大量细颗粒的泥质成分,大多为非活性物质,作为掺合料时其水化活性很低,很难发挥其改性作用;作为混凝土骨料时,分选和去除其中的泥质成分也将耗费较大的资源。因此,以铜尾矿原矿为主要原料,在固化剂作用下制备高物理力学性能的铜尾矿免烧墙体材料是高效利用铜尾矿资源的方式之一,对保护环境、铜尾矿资源化具有重要的理论和应用价值。

针对铜尾矿蒸压或蒸养砖的制备已有相关研究,如陈宇峰[10]以m(生石灰)∶m(砂粉)∶m(江砂)∶m(铜尾矿)=1∶1∶3∶5制备蒸压铜尾矿灰砂砖,其强度可达到20 MPa以上;赵风清、马兴隆等[11-12]利用磨细矿渣、粉煤灰,碱性复合激发剂按一定比例配制成胶凝材料,以承德铜兴矿业有限公司的高钙铜(含铁)尾矿为主要原料,经20 MPa压力成型、蒸汽养护或蒸压养护制成铜尾矿砖,其抗压强度达到10 MPa以上,抗冻性15次冻融循环合格;Saeed A和Lianyang Z[13]以10 M和15 M NaOH为碱激发剂,以水泥窑灰为改性掺合料,压力成型,在90℃条件下养护,制备铜尾矿地聚合物砖。目前相关研究大多采用蒸压或蒸养的养护方式,或采用成本较高的碱性激发剂,资源和能源消耗大、成本高。低资源能源消耗、低成本的绿色制造是材料的发展趋势,对于大宗型建筑材料的制备尤其具有重要意义。

以本研究团队已有研究为基础[14],以铜尾矿为主要原料,以工业固体废弃物钒铁渣、矿渣粉、熟石灰、脱硫石膏、石灰石粉等为原料配制高性能铜尾矿固化剂,采用自然养护制备强度高、耐水性能好的铜尾矿免烧墙体材料。

1 试验

1.1 原材料

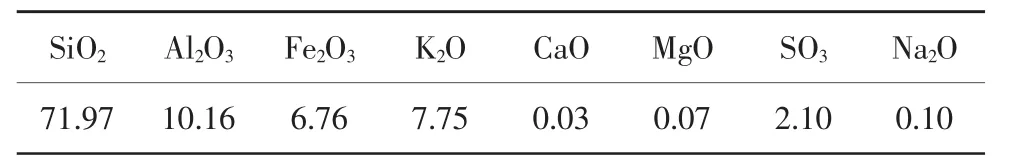

(1)铜尾矿:取自江西九江某铜矿选矿厂的低钙尾矿,粒径0~2.2 mm,其主要化学成分见表1。

表1 铜尾矿主要化学成分 %

(2)以钒铁渣、矿渣粉、熟石灰、脱硫石膏、石灰石粉等配制复合固化剂,原材料如下:钒铁渣:取自江西新余某钢铁公司,白色粉末,主要矿物组成为γ-C2S、少量α-C2S和MgO,比表面积为195 m2/kg;矿渣粉:南昌亚力公司的S95级矿渣粉,比表面积为420 m2/kg;熟石灰:白色粉末,主要化学成分为Ca(OH)2;脱硫石膏:取自江西中电投新昌发电有限公司,CaSO4·2H2O含量≥93%;石灰石粉:主要成分为CaCO3,比表面积为410 m2/kg。

1.2 试验及研究方案

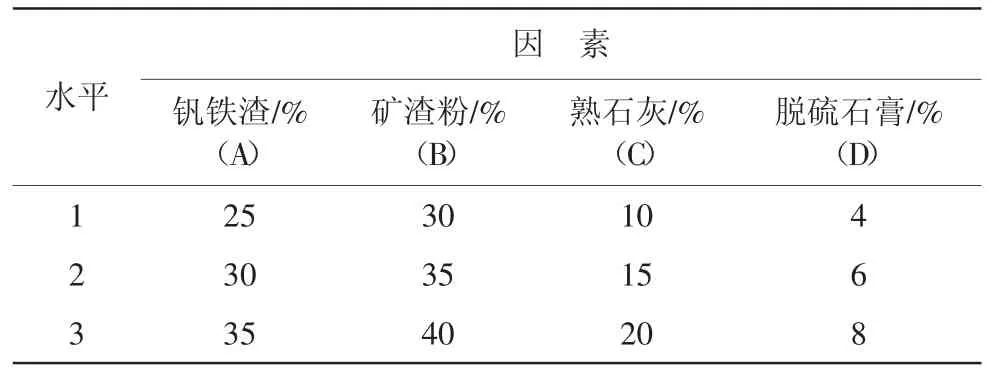

1.2.1 正交试验

以钒铁渣、矿渣粉、熟石灰和脱硫石膏用量为主要因素,设计4因素3水平的正交试验,以优化固化剂的设计。正交试验方案及配比设计见表2。控制石灰石粉的用量,使石灰石粉、钒铁渣、矿渣粉、熟石灰和脱硫石灰的总量为100%,将各配比球磨混料,使原料的比表面积达到400 m2/kg左右。

表2 固化剂配方优化正交试验设计

分别将各试验组按原料总量的20%掺入铜尾矿,混合均匀并压制成试件,标准养护7、28 d,测试各组试件的抗压强度。根据试验结果分析各因素对材料7、28 d抗压强度的影响,以确定固化剂的最优配合比。

1.2.2 单因素试验方案

为研究固化剂掺量对材料性能的影响,将经正交试验优化得到的固化剂分别按原料总量的10%、15%、20%、25%掺入铜尾矿制备试件,测试材料的抗压强度、软化系数和导热系数,对试验结果进行分析。

1.2.3 免烧墙体材料制备

将铜尾矿烘干,与固化剂按设计的比例预混,再按水固比0.12加水混合,取混合均匀的混合料200 g装入定制的模具中。利用压力机在25 MPa静压下定荷压载5 s成型,成型后立即脱模,试块的尺寸为55 mm×50 mm×36 mm,在室内自然养护24 h后移至(20±2)℃、相对湿度≥95%的标准养护室养护,即制得铜尾矿免烧墙体材料。

1.2.4 性能测试方法

(1)抗压强度:当试块养护至7、28 d龄期时,测试其抗压强度。

(2)软化系数:将养护至7、28 d龄期的试件在水中浸至24 h,待吸水饱和后,擦干试件表面水分,测试其抗压强度R1,并测试相同龄期气干状态下试件的抗压强度R0,按式(1)计算材料的软化系数。

微电网、分布式发电、综合能源系统3者之间具有不可分割的联系。微电网与分布式电源的本质区别就在于前者可控,而后者不可控;微电网允许孤岛运行,而分布式电源需防止孤岛运行。分布式电源、微电网、综合能源系统3者的关系如图2所示。

(3)导热系数:试件标准养护28 d后烘干至恒重,采用Hot-Disk热常数仪测定材料的导热系数。

1.2.5 机理分析

从标准养护28 d的试件中取样,采用X射线衍射(XRD)分析材料的主要矿物组成,并探究材料的固化机理;采用扫描电镜(SEM)观察材料的微观结构,结合XRD结果分析材料的形成机理。

2 结果与讨论

2.1 正交试验

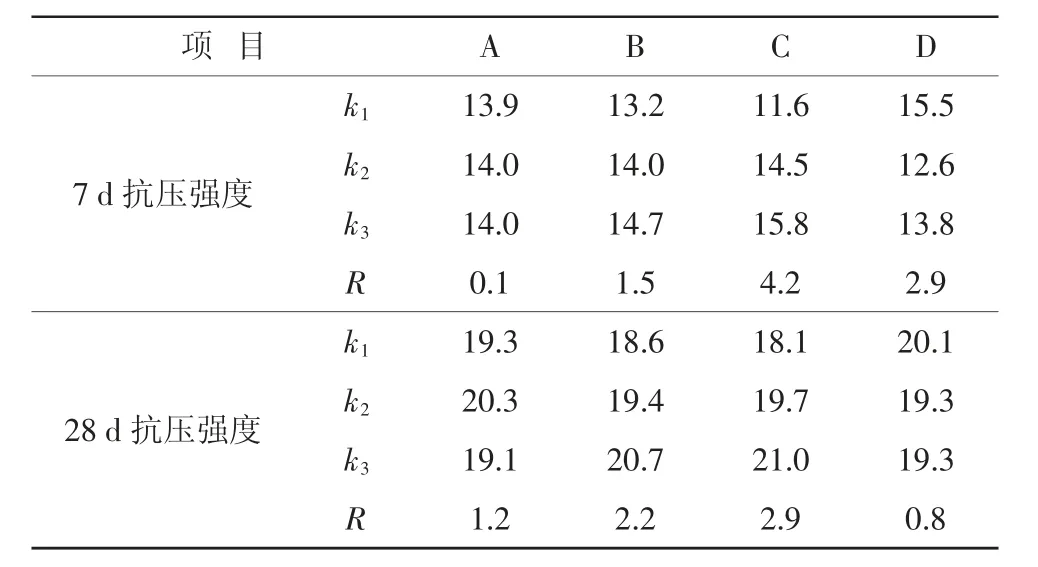

按前述的方法进行试件制备及养护,测试标准养护7、28 d材料的抗压强度,并对抗压强度数据进行极差分析,正交试验结果见表3,极差分析见表4。

表3 正交试验结果

表4 抗压强度的极差分析

由极差分析可知,影响材料7、28 d抗压强度的主要因素略有不同。(1)对于7 d抗压强度,主要影响因素是熟石灰和脱硫石膏用量:熟石灰用量从10%增加到20%,材料的强度提高了36.2%,但脱硫石膏用量由4%增加至6%和8%时,材料的强度分别降低18.7%和11.0%。矿渣粉用量从30%增至40%时,强度提高了11.4%,钒铁渣用量由25%增至35%,强度仅提高0.7%。各因素对材料抗压强度的影响规律为:熟石灰>脱硫石膏>矿渣粉>钒铁渣最佳配比为:A2、3B3C3D1。(2)对于28 d抗压强度,主要影响因素是熟石灰和矿渣粉用量:熟石灰和矿渣粉用量分别由10%增至20%和由30%增至40%时,材料的抗压强度分别提高16.0%和11.8%。钒铁渣用量由25%增至30%时,抗压强度提高5.2%,但增至35%时,抗压强度却有所下降。与材料7 d抗压强度的规律类似,脱硫石膏用量由4%增至8%时材料的抗压强度有所下降。最佳配比为:A2B3C3D1,即钒铁渣、矿渣粉、熟石灰、脱硫石膏用量分别为30%、40%、20%、4%。

根据对材料7、28 d抗压强度正交试验的极差分析,并综合考虑材料的经济性,确定固化剂的最优配比为:钒铁渣、矿渣粉、熟石灰、脱硫石膏和石灰石粉用量分别为30%、40%、20%、4%和6%。

2.2 单因素试验结果及分析

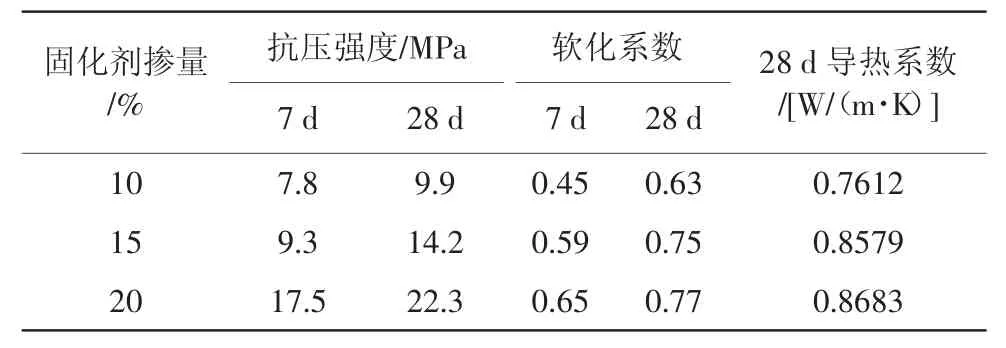

按正交试验得到的最佳配合比配制固化剂,并将配制的固化剂分别按原料总量的10%、15%、20%、25%配制铜尾矿免烧墙体材料,测试各组材料的抗压强度、软化系数及导热系数,结果见表5。因为固化剂掺量为25%时材料出现开裂现象,故表5中无该组数据。

表5 固化剂掺量对材料性能的影响

由表5可知,随着固化剂掺量增加,材料抗压强度及软化系数都有显著提高,但导热系数有所增大。固化剂掺量由10%增加至20%,7、28 d龄期时材料的抗压强度分别提高124.3%、125.2%,软化系数分别提高44.4%、22.2%,同时28 d龄期的导热系数增大了14.1%。

3 固化机理研究

为研究铜尾矿免烧墙体材料的固化机理,分别以不掺固化剂和掺20%固化剂制备铜尾矿免烧墙体材料,标养28 d后取样进行X射线衍射分析(XRD)及扫描电镜(SEM)分析。

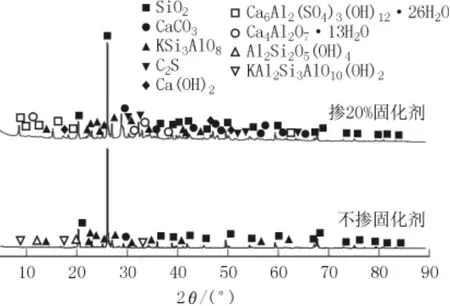

3.1 XRD分析(见图1)

由图1可知,与不掺固化剂的材料相比,掺入20%固化剂并经标养28 d后,材料中新生成了Ca4Al2O7·13H2O(水化铝酸钙)、Ca6Al2(SO4)3(OH)12·26H2O(钙矾石)和Ca(OH)2等矿物,即在材料养护过程中固化剂在铜尾矿内产生了化学反应,形成新的物质,增加了材料内部结合力。Ca4Al2O7·13H2O的生成源于固化剂中的熟石灰与矿渣粉及铜尾矿中的Al2O3反应;Ca6Al2(SO4)3(OH)12·26H2O源于固化剂中脱硫石膏(主要成分CaSO4·2H2O)与先期反应生成的Ca4Al2O7·13H2O再次反应。因此,铜尾矿免烧墙体材料的抗压强度和耐水性主要因固化剂在铜尾矿内的多重反应所获。此外,材料中的C2S应该源于钒铁渣,其早期活性较低,故在7 d时参与反应的量很少。随着养护时间的延长,部分C2S会在7 d后产生反应,其水化作用增大,对抗压强度起促进作用。这也正是正交试验的极差分析中,钒铁渣对材料28 d抗压强度的作用要比7 d的大的原因。

图1 XRD衍射图谱

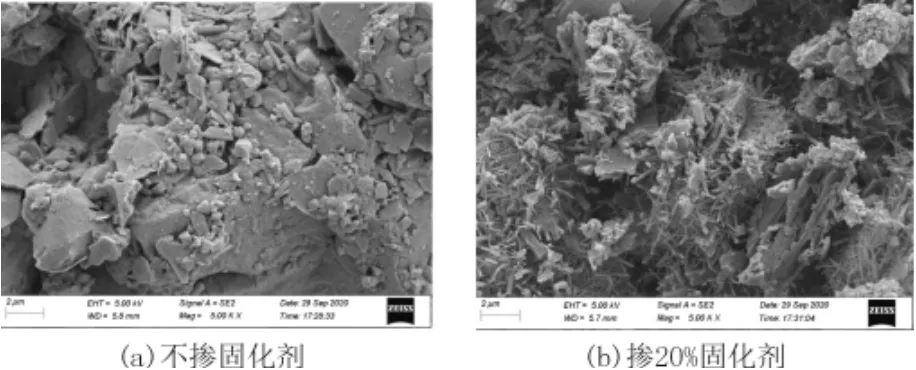

3.2 SEM分析(见图2)

图2 不掺固化剂和掺20%固化剂时材料的SEM照片

由图2可知,与不掺固化剂的材料相比,掺入20%固化剂并经标养28 d后,材料内部增加了大量晶体物质,其中针棒状的晶体为钙矾石,其它为水化铝酸钙晶体。除晶体外,其中还存在一定量的胶体,胶体来源于C2S水化以及固化剂在潮湿环境下与矿渣和铜尾矿中SiO2反应生成的水化硅酸钙。它们不仅增加材料内部的结合力,还将原本松散堆积的铜尾矿颗粒穿插交织在一起,并填充颗粒间空隙,形成更为致密的结构,从而提高材料的抗压强度及耐水性,但由于使材料内部的孔隙率更少,致材料的导热系数有所增大。钙矾石由固化剂中的脱硫石膏与水化铝酸钙反应生成,因为其中结合了大量水分子,因此生成过程中具有较大的膨胀性[15]。因此,当固化剂掺量达到25%时,生成的钙矾石过多,就会使材料产生膨胀开裂。

4 结论

(1)正交试验结果表明,影响铜尾矿免烧材料7、28 d抗压强度的主要因素分别为熟石灰、脱硫石膏用量和熟石灰、矿渣粉用量。固化剂的最优配比为:钒铁渣、矿渣粉、熟石灰、脱硫石膏和石灰石粉用量分别为30%、40%、20%、4%和6%。

(2)固化剂掺量≤20%时,材料的抗压强度及软化系数随着固化剂掺量的增加而提高,但材料的导热系数有所增大;当固化剂掺量≥25%时,会因材料内部反应生成过多的钙矾石而造成开裂的现象。固化剂的最优掺量为20%,此时材料的7、28 d抗压强度分别为17.5、22.3 MPa,7、28 d软化系数分别为0.65、0.77,28 d导热系数为0.8683 W/(m·K)。

(3)XRD及SEM分析结果表明,固化剂与铜尾矿发生水化反应,生成Ca6Al2(SO4)3(OH)12·26H2O(钙矾石)及Ca4Al2O7·13H2O(水化铝酸钙),以及固化剂中C2S的水化反应,增加材料内部结合力和密实度,是铜尾矿免烧墙体材料抗压强度和软化系数提高的主要机理。