湿热养护钢渣-粉煤灰复合材料的耐久性能及微观结构

2021-09-03刘继鹏

刘继鹏

(河南工程学院,河南 郑州 451191)

0 引言

普通硅酸盐水泥在生产过程中需要消耗的大量的石灰石、黏土等自然资源,有研究表明:我国的石灰质原料只能维持现有水泥行业使用24年[1]。而且熟料的煅烧温度高达1450℃,由水泥生产带来的CO2排放量已占全球总排放量5%~7%,且逐年增加[2]。近年来,水泥行业的迅猛发展对环境产生的负面影响愈加显著。碱激发胶结材是一种用碱金属氧化物激发矿渣、粉煤灰等工业废弃物制成的胶凝材料,相比普通硅酸盐水泥,具有充分利用废弃物、减少环境污染和降低碳排放量的优点[3]。

钢渣和粉煤灰在我国每年的排出量都过亿吨,且大量的钢渣、粉煤灰处于堆积状态。由于粉煤灰中的CaO含量较低,碱激发粉煤灰体系的缺点在于凝结时间过长、早期强度低[4]。而已有研究表明[5],通过在该体系中添加含Ca物质可在一定程度上促进早期强度的发展。钢渣中的钙含量相对粉煤灰来说较高,但由于其本身活性较低,即使在碱性激发剂的激发作用下,与粉煤灰复合后的材料的早期强度依旧较低,仍需借助其他方法来加速硬化反应[4,6-7]。湿热养护作为提高普通水泥混凝土早期强度的有效方法,其应用技术已经十分成熟[8],但其在钢渣-粉煤灰复合材料研究领域报道较少,且主要关注在湿热养护对力学性能的影响上[4,6-7],缺少针对长期耐久性能的研究。因此,本文研究了不同养护温度和养护时间对钢渣-粉煤灰复合材料力学性能、收缩、抗冻和抗离子渗透性能等的影响规律,并分析其微观结构的变化,为湿热养护在钢渣-粉煤灰复合材料的工程应用提供参考。

1 试验

1.1 原材料

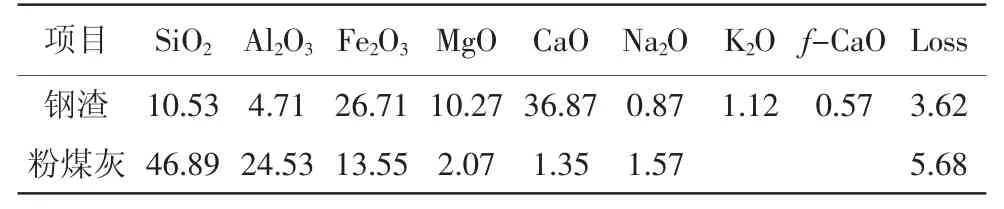

钢渣:上海宝钢,密度3.1 g/cm3,比表面积450 m2/kg;粉煤灰:重庆珞璜电厂,Ⅰ级,密度2.6g/cm3,28d活性指数75%,比表面积350 m2/kg,二者的化学成分见表1。碱组分:水玻璃,模数2.5,密度1.48 g/cm3,波美度为46°Be,SiO2和Na2O的含量分别为29.03%和12.07%;NaOH,四川德阳片碱,纯度≥96%,用于调整水玻璃的模数;用NaOH调整水玻璃模数后,在温度为(20±1)℃的条件下冷却备用。细集料:天然中砂,细度模数2.8。

表1 钢渣和粉煤灰的化学成分 %

1.2 试验方法

1.2.1 力学性能测试

按照GB/T17671—1999《水泥胶砂强度检验方法(ISO法)》测试钢渣-粉煤灰复合材料3、7、28 d的抗压强度。钢渣-粉煤灰复合材料的配合比为:钢渣和粉煤灰的质量比为1∶1,水胶比0.40,碱当量10%,胶砂比1∶3。按照配合比成型40 mm×40 mm×160 mm的试样,并在规定的养护条件下覆膜养护,达到养护时间后统一置于标准养护条件下[温度为(20±2)℃、相对湿度≥95%]养护至测试龄期。同时按照相同方法成型20mm×20 mm×20 mm净浆试样用于微观测试。

1.2.2 耐久性能测试

按照JC/T603—2004《水泥胶砂干缩试验方法》测试钢渣-粉煤灰复合材料的干燥收缩。采用25 mm×25 mm×280 mm的钢模成型收缩试件,在规定养护环境中养护至脱模后,测试初长并放入温度为(20±2)℃、相对湿度为60%的干缩室内,以此作为收缩龄期起点,测试3、7、14、21、28、56 d的收缩率。

参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的快速冻融方法,制备100 mm×100 mm×400 mm棱柱体试件进行抗冻性试验;参照GB/T50082—2009的电通量法,制备直径为(100±1)mm、高度(50±2)mm的圆柱体砂浆试件进行抗氯离子渗透试验。

1.2.3 微观测试

根据压汞法(MIP),采用Micromeritics公司的AUTOPORE IV9500 V1.09型压汞仪进行孔结构测试,测试孔径范围为3 nm~350μm;使用TESCAN VEGA3 LMH型钨灯丝扫描电镜(SEM)对试样的微观形貌进行观察。

2 结果与讨论

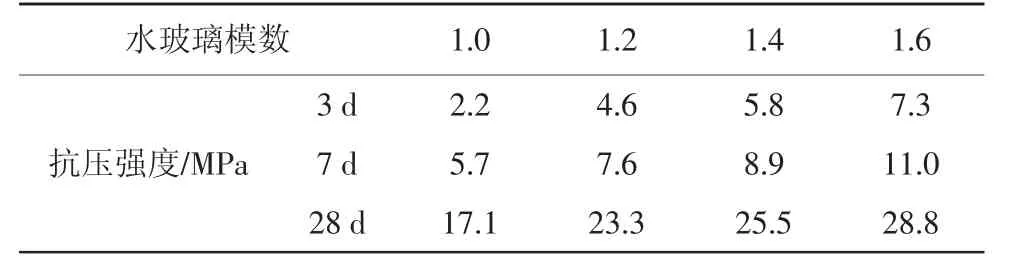

2.1 水玻璃模数对钢渣-粉煤灰复合材料抗压强度的影响(见表2)

表2 水玻璃模数对钢渣-粉煤灰复合材料抗压强度的影响

由表2可见,标准养护条件下,随水玻璃模数的增加,复合材料的3d、7d和28d强度都呈逐渐提高的趋势。当水玻璃模数从1.0增加至1.2时,复合材料的28 d抗压强度提高了36.2%;而当水玻璃模数继续增加至1.6,虽然复合材料的强度依旧有所提高,但增幅降低。这是因为水玻璃模数越高,水玻璃溶液中的SiO2含量就越高,复合材料中游离硅越多[4,7]。一旦钢渣和粉煤灰中的玻璃体发生解聚,解离出钙离子就能与游离硅反应生成C-S-H凝胶,促进复合材料抗压强度的发展。

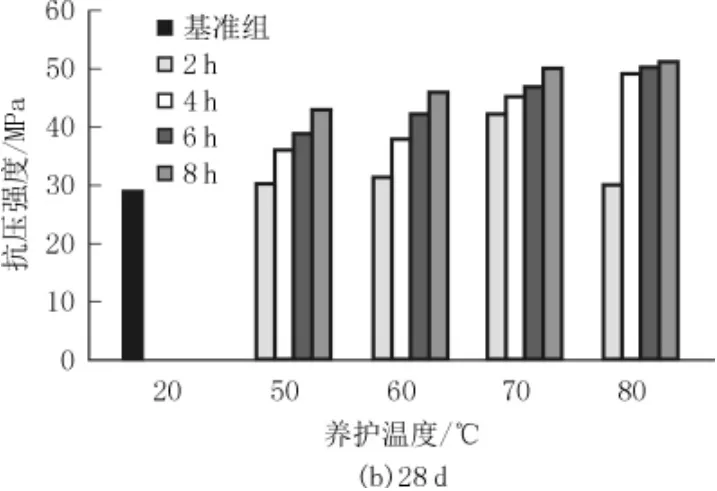

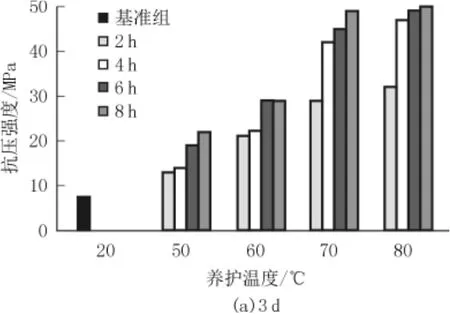

2.2 湿热养护对钢渣-粉煤灰复合材料抗压强度的影响

基于上述研究结果,选择水玻璃模数为1.6,碱当量和水胶比保持不变、标准养护作为基准组,将成型后的钢渣-粉煤灰复合砂浆放在温度为50、60、70、80℃的条件下分别养护2、4、6、8 h后,再转入到标准养护室内养护,研究养护温度与时间对复合砂浆抗压强度的影响,结果如图1所示。

图1 湿热养护对钢渣-粉煤灰复合材料抗压强度的影响

由图1可见,相比标准养护的基准组,随养护温度升高和时间的延长,抗压强度显著提高,加快了复合材料早期强度发展,3 d抗压强度从7.3 MPa最高提高到50 MPa;但对28 d抗压强度的影响因温度而异:养护温度越高,对28 d抗压强度提高效果越低。此外,当养护温度在70℃以上,养护时间4h以上时,提高温度或者延长养护时间对3 d或28d抗压强度的提升效果大大减弱。总体而言,养护温度越高,养护时间越长,复合材料的抗压强度越高,且早强效果更明显。这是因为复合材料在水热条件下,其玻璃体网络结构容易被碱金属离子破坏,且温度越高,碱金属离子的活性越高,破坏作用越强[9],更多的活性Al2O3、SiO2从玻璃体结构中解离出来,反应形成更多的水化产物。但当早期反应加快时,反应形成的水化产物来不及扩散开,堆积在粉煤灰和钢渣颗粒周围,导致粉煤灰和钢渣颗粒难以进一步接触到碱金属离子,使得后期的反应减慢,强度提升较少[10]。综合考虑养护温度和养护时间对复合材料强度的提升来看,50℃养护2 h效果最差(3、28 d抗压强度分别为13.0、30.5 MPa),80℃养护6 h效果最佳(3、28 d抗压强度分别为49.0、51.0 MPa)。

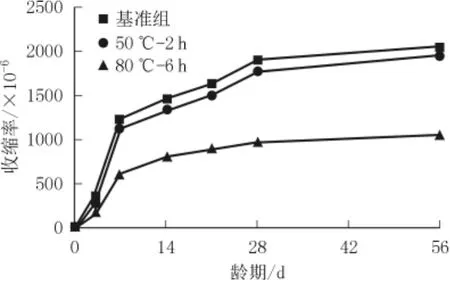

2.3 湿热养护对钢渣-粉煤灰复合材料干燥收缩的影响

基于不同养护温度和养护时间下钢渣-粉煤灰复合材料的抗压强度,养护温度50℃、养护时长2h,养护温度80℃、养护时长6h和基准组3组养护制度,研究湿热养护对复合材料干燥收缩的影响,结果如图2所示。

图2 湿热养护对钢渣-粉煤灰复合材料干燥收缩的影响

由图2可见,3种养护制度下,复合材料收缩的发展趋势相似,均为前7 d收缩增加较快,14 d后趋于平稳。此外,未经湿热养护的基准组收缩最大,其次是在50℃下养护2 h的试样,温度80℃下养护6 h的试样收缩最小。但仅在50℃下养护2 h,收缩降低并不显著,当把湿热养护的温度提高到80℃,养护时间延长到6 h后,复合材料的收缩大幅降低,56 d收缩率仅为基准组的50.6%。这是因为提高复合材料的养护温度时,温度的提高会加快水化反应的速度,生成更多的水化产物,使得基体更加密实,增强基体的抗变形能力[11]。但当养护的温度较低,养护时长不够时,尽管相比基准组水化程度有一定的增加,但是远不如长时间高温养护的效果好,因此对收缩的改善效果较为有限。

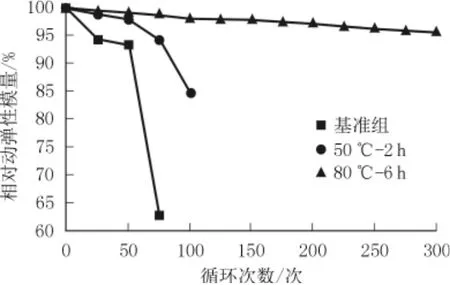

2.4 湿热养护对钢渣-粉煤灰复合材料抗冻性的影响(见图3)

图3 湿热养护对钢渣-粉煤灰复合材料抗冻性的影响

由图3可见,经过湿热养护后的复合砂浆抗冻性优于标准养护的基准组,基准组的冻融循环次数为75次,抗冻性差;当复合材料在50℃下养护2 h后,砂浆的冻融循环次数为100次,其抗冻性虽较基准组有所提升,但仍较差;当在80℃下养护6 h后,复合材料的冻融循环次数可达300次以上,抗冻性显著增强。这主要是因为养护温度和养护时间的提高,使得复合材料的孔结构发生了改变。温度的升高加速了材料的反应速度,更多的水化产物填充了基体内部的孔隙,减少内部的空隙,降低了孔间距系数[12],提高了基体的抗冻性。

2.5 湿热养护对钢渣-粉煤灰复合材料抗氯离子渗透性能的影响(见表3)

表3 湿热养护对钢渣-粉煤灰复合材料抗氯离子渗透性能的影响

由表3可见,基准组的电通量为2108.87 C,根据ASTM C1202《混凝土耐氯离子穿透能力电标的标准试验方法》的评价标准,属于中等的氯离子渗透能力。当复合材料在50℃下养护2 h后,电通量较基准组降低了11.1%,氯离子渗透性能降到了低的等级;而当在80℃下养护6 h后,复合材料的电通量仅为875.42 C,较基准组降低了58.5%,氯离子渗透性能降到了很低的等级。氯离子主要通过材料基体内的连通孔隙渗透到内部[13],标准养护条件下的复合材料反应不充分,基体内的孔隙较多,孔的连通性高,渗透到内部的氯离子多。而经过湿热养护后,复合材料的反应加快,生成的水化产物能填充基体内的孔隙,在一定程度上能堵塞连通的孔隙,使得复合材料内孔的连通性降低,减少氯离子进入到基体内的通道,提高了抗氯离子渗透的能力。

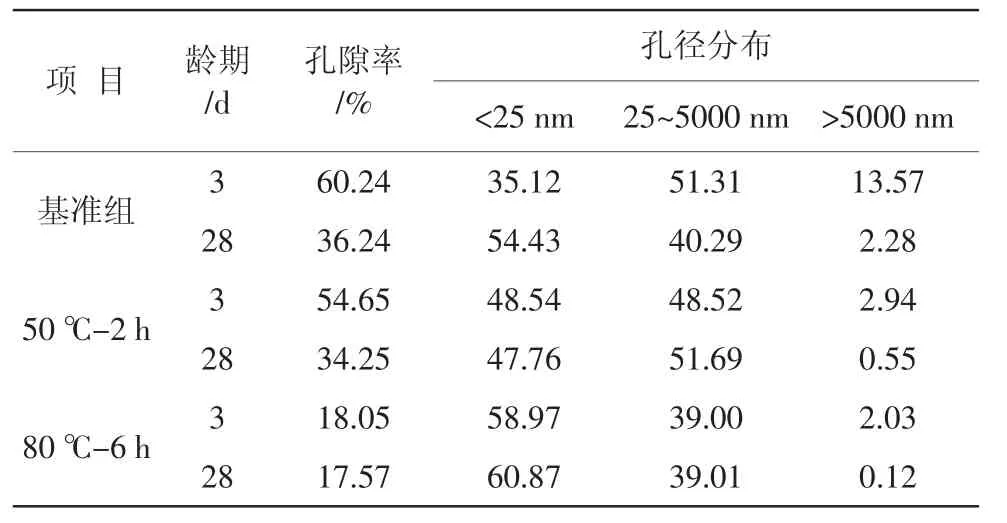

2.6 湿热养护对钢渣-粉煤灰复合材料孔结构的影响(见表4)

由表4可知,由于基准组的3 d强度仅为7.3 MPa,其孔隙率较大,达到了60.24%,且孔径分布中>5000 nm的孔含量为13.57%;当养护龄期延长到28 d时,其孔隙率降低至36.24%,>5000nm的孔含量减少,较大的孔隙率也是导致其耐久性能较差的原因。当复合材料在50℃下养护2 h时,相应的3 d和28 d强度略有提高,孔隙率也有所降低,孔径也有细化,但并不显著,因此其抗冻性和抗氯离子渗透性能虽有提升,但幅度不大。当复合材料在80℃下养护6 h时,3 d和28 d孔隙率分别为18.05%和17.57%,生成的大量水化产物填充了孔隙,显著降低了孔隙率,强度大幅提高,耐久性能也相应得到显著提升。

表4 钢渣-粉煤灰复合材料的孔结构参数

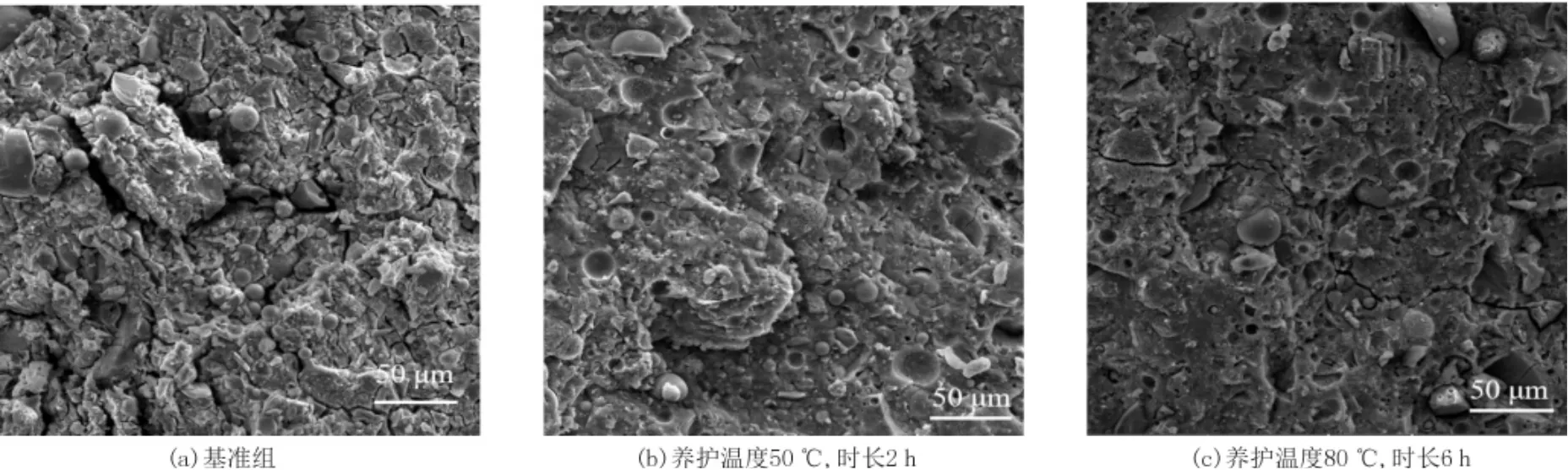

2.7 微观形貌分析(见图4)

图4 钢渣-粉煤灰复合材料的微观形貌

由图4可见,基准组中存在较多未反应的球形粉煤灰颗粒,而且基体结构较为疏松,说明复合材料的反应程度较低。而经过湿热养护后,图4(b)与(c)中较小的粉煤灰颗粒数量明显减少,且在图4(c)中已基本观察不到,只剩下未反应的大颗粒,且二者的基体结构也更为密实。养护温度越高,养护时间越长,复合材料的干燥收缩越低,抗冻性与抗氯离子渗透性能越强。此外,经过湿热养护后的复合材料孔隙率降低,孔径细化,微观结构变的更致密。

3 结论

(1)当钢渣和粉煤灰的比例为1∶1,碱当量为10%时,在1.0~1.6模数范围内,随水玻璃模数的增加,钢渣-粉煤灰复合材料各龄期的抗压强度逐渐增大,且水玻璃模数从1.0增加到1.2对复合材料抗压强度的提高效果高于1.2增加至1.6。

(2)湿热养护的温度越高,养护时间越长,对钢渣-粉煤灰复合材料的早期强度(3 d)影响越大,对后期强度(28 d)的影响越小。当养护温度超过70℃且养护时间超过4 h时,湿热养护对复合材料的3 d和28 d的抗压强度影响均较小。

(3)湿热养护能改善钢渣-粉煤灰复合材料的耐久性能。