装配式桥梁墩底垫层砂浆性能提升技术

2021-09-03王冬张金康祝烨然石明建

王冬,张金康,祝烨然,石明建

(1.南京水利科学研究院,江苏 南京 210024;2.南京瑞迪高新技术有限公司,江苏 南京 211161;3.水利部水工新材料工程技术中心,江苏 南京 210024;4.安徽瑞和新材料有限公司安徽省院士工作站,安徽 马鞍山 238281;5.南京市公路事业发展中心,江苏 南京 210008)

0 前言

装配式桥梁技术可以大大减轻环境影响和交通干扰,易于保证工程质量,还可以加快施工速度,降低桥梁生命周期成本,其技术经济优势显著,因此,装配式桥梁技术也是未来建筑业发展的必然趋势。装配式桥梁关键的技术问题在于预制构件之间的连接,这一部位是装配式桥梁结构受力的薄弱部位。连接节点是否足够可靠将直接影响装配式桥梁的安全及使用性能,目前各国学者对于装配式桥梁的研究也主要集中在其连接节点上[1-3]。

装配式桥梁预制墩柱安装通常在处理好的地基承台上铺筑墩底垫层砂浆对墩柱连接处进行封闭,再对承台肋钢筋插入墩柱内壁带沟槽的套筒进行灌浆,连接成整体,连接示意与现场施工见图1。荷载试验表明,墩底垫层砂浆部位是加载出现破坏现象的首要部位,另外,墩底垫层砂浆部位易受到酸雨、融雪剂、地下水等环境侵蚀性物质腐蚀,侵蚀造成墩底部位钢筋混凝土破坏问题,从而影响桥梁整体安全。

图1 墩底垫层砂浆连接示意与现场施工

312国道南京绕越高速公路至仙隐北路段改扩建工程,是江苏首个公路工程装配式桥梁,是国内桥宽最宽、吨位最大的预制装配式桥梁,预制装配率高达93%,其中桩基897根、承台337个、预制墩柱386根,单根墩柱最大质量115 t。墩底垫层砂浆预计400 t以上,以往对墩底垫层砂浆部位的重视不足,只使用普通砂浆垫层处理,本文结合装配式混凝土桥梁连接部位材料性能提升关键技术研究对该部位性能进行提升研究,为装配式桥梁混凝土构件的耐久寿命和整体安全性提供技术保障。

1 试验

1.1 原材料

(1)水泥:台泥P·Ⅱ52.5水泥。

(2)砂:池州砂,过2.36 mm筛,细度模数2.1,含水率控制<0.3%,含泥量和泥块含量分别为3.0%和2.0%。

(3)高效活性粉HLC-MS101(以下简称MS101):主要由硅粉、磨细矿渣粉、微珠粉及激发剂等经特殊工艺配制的超细矿物粉体复合材料,具有连续粒径分布特性、填充性好,有参与并延迟水化速度作用,需水量比87%,比表面积1450m2/kg。

(4)RD-GM341A高强灌浆剂(以下简称GM341A):粉体,主要由聚羧酸减水剂、塑性膨胀剂、氧化钙-硫铝酸钙膨胀剂、消泡剂及保塑剂等组分构成,砂浆减水率>25%,外掺胶凝材料质量的8%~10%,浆体的3h自由竖向和7d限制膨胀率为0.5%~2.0%和0.05%~0.07%。

(5)对比垫层砂浆:市售座浆料J60-Ⅲ。

1.2 主要试验方法

(1)力学性能:抗折和抗压强度按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试;粘结强度按照SL 352—2006《水工混凝土试验规程》中8.7“水泥砂浆粘结强度试验”进行测试。

(2)吸水率:按照GB/T 15345—2003《混凝土输水管试验方法》标准中附录E“PCCP保护层砂浆吸水率试验方法(沸煮法A法)”进行。

(3)抗渗性:按照SL 352—2006中8.11“水泥砂浆抗渗性试验”进行测试,水压达1.5 MPa,1 h后仍未透水的试件参照4.22“混凝土相对抗渗性试验”将试件劈开后量取渗水高度。

(4)氯离子扩散系数:按照GB/T50082—2009《普通混凝土长期性能和耐久性能试验方法标准》7.1“快速氯离子迁移系数法(或称RCM法)”进行测试。

(5)抗硫酸盐侵蚀性能:按照GB/T 749—2008《水泥抗硫酸盐侵蚀试验方法》中4“浸泡抗蚀性能试验方法(K法)”进行测试。

(6)干缩性能:按照SL 352—2006中8.9“水泥砂浆干缩(湿胀)试验”进行测试。

2 试验结果与分析

2.1 垫层砂浆的配制

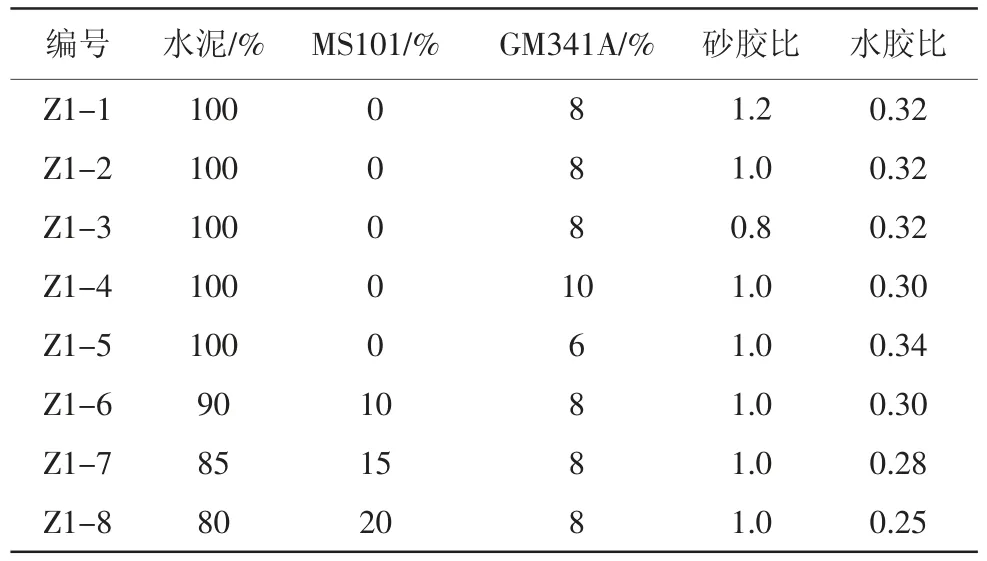

选择不同水胶比、砂胶比、GM341A掺量(外掺,按占胶材质量计)和MS101掺量(等质量取代水泥),测试砂浆初始流动度大于290 mm时,砂浆流动度及流动度损失和抗压强度,墩底垫层砂浆配合比见表1,测试结果见表2。

表1 配制墩底垫层砂浆的质量配比

表2 现场材料配制墩底砂浆的性能

由表2可见:

(1)对比Z1-1~Z1~3,固定水胶比为0.32,当砂胶比由1.2减小至0.8时,砂浆的初始和30 min流动度增大,其中砂胶比由1.0减小至0.8时,砂浆流动性增长放缓。

(2)对比Z1-4、Z1~2、Z1~5,固定砂胶比为1.0,当水胶比由0.30增大至0.34时,同时调整GM341A掺量控制初始流动度相近,砂浆的30 min流动度逐渐增大,抗压强度逐渐降低,但1、28d抗压强度均能分别满足>30MPa和>50MPa的要求。

(3)掺加MS101对砂浆流动性及流动度损失有很好的改善作用。对比Z1-2、Z1~6~Z1~8四组试样,固定砂胶比为1.0,随其掺量的增加,达相同流动度时的水胶比减小,且水胶比减小后对砂浆的28d抗压强度有明显的提高作用。

(4)对比Z1-5、Z1~2、Z1~4,固定砂胶比为1.0,随GM341A掺量由6%增至10%,达到相同初始流动度的水胶比逐渐减小,且GM341A在保证砂浆流动度的同时泌水率减小。

综合以上试验结果,在砂浆初始流动度满足>290 mm时,从流动度和抗压强度结果考虑,不掺高效活性粉MS101垫层砂浆配合比优选Z1-2,掺高效活性粉MS101垫层砂浆配合比优选Z1-8。

2.2 垫层砂浆性能对比

2.2.1 垫层砂浆的力学性能

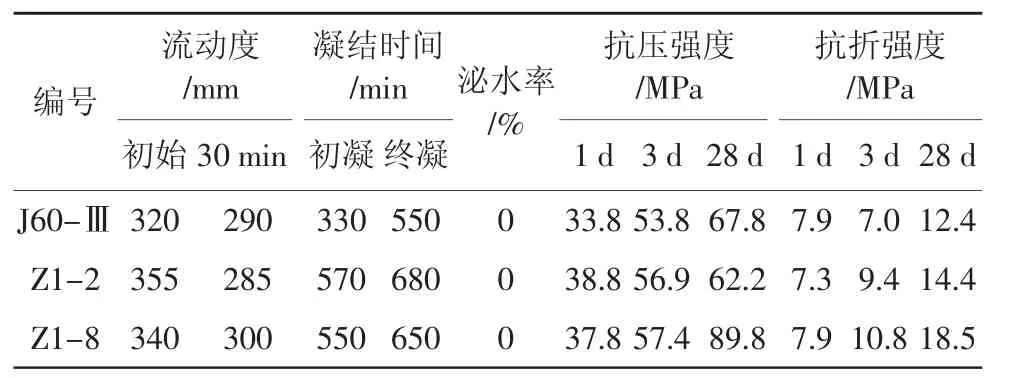

选取市售座浆料J60-Ⅲ、配制的墩底垫层砂浆Z1-2、Z1-8,测试其在大流动度状态下(初始流动度>290 mm)的施工性能及力学性能,结果见表3。

表3 3种墩底砂浆的施工性能及力学性能

由表3可见:

(1)3种砂浆的初始流动度及30 min流动度损失性能良好、无泌水、施工操作时间充分,操作性能优。

(2)3种砂浆的1 d和28 d抗压强度分别>30 MPa和>60 MPa,28d抗折强度>10 MPa,力学性能良好。

(3)Z1-2与市售J60-Ⅲ砂浆抗压强度相近、抗折强度略好,Z1-2因掺加GM341A高强灌浆剂,不仅具有塑性膨胀性能,还具有良好的后期膨胀性能,使得水化产物结构致密,提高了砂浆的抗折强度。

(4)添加高效活性粉MS101的Z1-8砂浆,水料比较其它2种砂浆减小了0.035,对砂浆早期抗压强度影响较小,但28 d抗压、抗折强度有较大提高,较Z1-2分别提高44.4%、28.5%,较市售J60-Ⅲ分别提高32.4%、49.2%。

试验结果表明,高效活性粉MS101的比表面积大、填充性好,颗粒级配好,能减少用水量,大大提高了砂浆的整体力学性能。

2.2.2 垫层砂浆的耐久性能

对3种墩底砂浆的体积稳定性、粘结性、密实性(抗渗性、吸水率和氯离子扩散系数)及抗硫酸盐侵蚀性能分别进行测试,结果见图2和表4、表5。

表4 墩底砂浆的耐久性

表5 墩底砂浆的抗硫酸盐侵蚀性能

图2 垫层砂浆的干缩变形

由图2可见:砂浆的90%干缩变形发生在早期(7d内),早期养护对减少砂浆干缩变形作用很大;3种砂浆干缩大小依次为:J60-Ⅲ>Z1-2>Z1-8。Z1-2、Z1-8的28d干缩率较J60-Ⅲ分别减小了4.9%、19.5%。可见,GM341A高强灌浆剂在干燥环境中对体积的稳定性得不到发挥,早期砂浆养护很重要;通过高效活性粉MS101降低用水量可以有助于减小砂浆干缩收缩。

由表4、表5可见:

(1)3种大流动度砂浆在1.5 MPa压力下均无渗漏现象,渗透深度较小,抗渗性良好。

(2)28 d砂浆吸水率是在蒸气环境中测得的吸水率,测试结果反映了砂浆的密实度:Z1-8>Z1-2>J60-Ⅲ;同时3种砂浆的氯离子扩散系数也呈相同规律。

(3)Z1-2与J60-Ⅲ的氯离子扩散系数均>5.0×10-12m2/s,按JGJ/T 193—2009《混凝土耐久性检验评定标准》划分抗氯离子侵蚀性能等级为差,而Z1-8的氯离子扩散系数为0,抗氯离子侵蚀性能等级为很好。

(4)3种砂浆的28 d粘结强度都≥2.5 MPa,静态粘结性能优;Z1-8砂浆的28 d粘结强度达2.8 MPa,较Z1-2与J60-Ⅲ均提高了12.0%。

(5)3种砂浆的抗蚀系数都大于1.0,抗硫酸盐侵蚀性能优,J60-Ⅲ的抗折强度相对较低,而抗蚀系数最大,因为它的密实性较差,在浸泡过程中与硫酸盐溶液水化产物增加了致密性,使得抗折强度明显提高,导致抗蚀系数反而最大。

以上试验表明,3种砂浆的早期干缩变形大,抗渗性、粘结性能和抗硫酸盐侵蚀性能良好。高效活性粉MS101降低了砂浆的用水量,提高了砂浆致密性,进而改善墩底砂浆的体积稳定性、粘结性能和抗氯离子侵蚀等耐久性能。

3 结论

(1)选用GM341A配制的装配式桥梁墩底垫层砂浆与市售J60-Ⅲ座浆料进行了性能测试对比,结果表明,配制的装配式桥梁墩底垫层砂浆施工性能、力学性能、粘结性能和抗渗性能优良。

(2)市售J60-Ⅲ座浆料和掺加高强灌浆剂GM341A配制的灌浆料氯离子扩散系数>5.0×10-12m2/s,抗氯离子侵蚀性能较差。

(3)高效活性粉MS101的比表面积大、颗粒级配好,对砂浆流动性有助流作用,可大大提高砂浆的致密性,掺加MS101的砂浆较市售J60-Ⅲ砂浆的抗压、抗折、粘结强度和干缩体积稳定性分别提高了32.4%、49.2%、12.0%和19.5%,抗氯离子侵蚀性能等级由差提升到很好,大大提高了墩底垫层砂浆的承载力破坏和受环境侵蚀的抵抗能力,为装配式桥梁混凝土构件的耐久性能和整体安全性提供技术保障。