绿色高密实低水化热海工专用胶凝体系设计研究

2021-09-03艾洪祥陈旭李绍纯韩世界岳彩虹古龙龙

艾洪祥,陈旭,李绍纯,2,韩世界,岳彩虹,古龙龙

(1.中建西部建设新疆有限公司,新疆 乌鲁木齐 830000;2.青岛理工大学 土木工程学院,山东 青岛 266033)

0 引言

随着建筑行业的发展以及国家环保政策的推行,混凝土在走向高性能化的同时,绿色化的要求也逐步融入其中[1-2],而对于混凝土胶凝体系的设计调整可以更为有效地降低碳排放量,在保证混凝土质量的基础上,最大程度降低水泥用量[3]。

近年来,海工高性能混凝土胶凝体系的设计多以胶凝材料最紧密堆积为设计依据[4],而混凝土在实际生产运输过程中以流体形态存在[5],所以本文在设计胶凝体系时引入体系稠度控制,使胶凝材料各组分之间达到物理紧密堆积的同时,保证水泥基材料所必需的流动性。并通过力学性能、工作性能、孔隙率、抗氯离子渗透性、水化放热等测试,对设计的胶凝体系进行综合验证优选,最终设计出一种绿色高密实低水化热适用于海工混凝土的多元胶凝体系。

1 试验

1.1 原材料

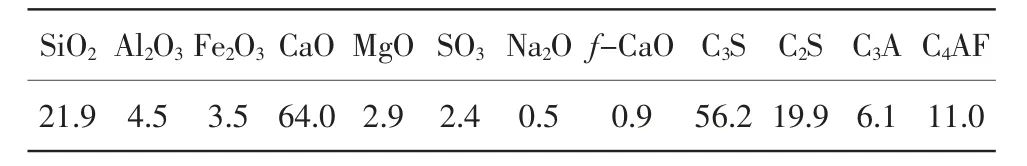

水泥(C):青岛中联P·O42.5水泥,安定性合格,主要化学成分和矿物组成见表1,物理力学性能见表2。

表1 水泥的化学成分和矿物组成 %

表2 水泥的物理力学性能

矿粉(SL):日照S95级矿粉,主要技术性能见表3。

表3 矿粉的主要技术性能

粉煤灰(FA):潍坊电厂Ⅱ级粉煤灰,主要技术性能见表4。

表4 粉煤灰的主要技术性能

硅灰(SF):山东博肯93型硅灰,主要技术性能见表5。

表5 硅灰的主要技术性能

砂:标准砂。

水:自来水。

1.2 试验方法

1.2.1 胶凝体系设计

基于最小用水量法以及限定胶凝体系稠度来设计多元胶凝体系,具体方法如下:

采用净浆搅拌机,首先将一部分水倒入搅拌锅,然后将350 g胶凝材料的混合物倒入搅拌锅,先慢搅1 min,再高速搅拌1 min,停止后将叶片、锅边缘和底部的拌合物刮下,再高速搅拌5 min,通过测试拌合物稠度[维卡仪指针在(10±1)mm处]来判断胶凝体系在具有一定流动性时填充各胶凝材料空隙的最小用水量,以此来判断胶凝体系的物理紧密堆积情况。

试验分别进行了三元和四元胶凝体系设计,三元胶凝体系为:水泥+粉煤灰+矿粉;水泥+粉煤灰+硅灰;水泥+矿粉+硅灰。四元胶凝体系为:水泥+粉煤灰+矿粉+硅灰。

1.2.2 胶砂力学性能试验

按胶凝材料450 g、水225 g、标准砂1350 g的材料用量制备40 mm×40 mm×160 mm水泥胶砂试件,胶砂试件成型、养护及强度测试方法参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行。

1.2.3 胶砂流动度试验

参照GB/T 2419—2005《水泥胶砂流动度测定方法》进行各胶凝体系对水泥基材料流动性影响的试验。

1.2.4 压汞测试

采用净浆试样,胶凝材料450 g,以达到标准稠度用水量试锥下沉深度(30±1)mm控制用水量,制备净浆。到测试龄期取试样破碎,60℃烘干,浸泡至无水乙醇中终止水化。测试采用MIP法,MIP仪器为麦克公司的9510压汞仪。

1.2.5 抗氯离子渗透试验

按胶凝材料总量450 g、标准砂1350 g、水225 g,对不同胶凝体系成型100 mm×100 mm×100 mm胶砂试块,采用静水压力下毛细吸盐试验测试已优选的不同胶凝体系对水泥基材料抗氯离子渗透性的影响。试验方法可参考文献[6]。

1.2.6 胶凝体系水化放热测试

试验使用PTS-12S数字式水泥水化热测量系统对设计的胶凝体系进行水化过程放热测试,具体试验方法如下:

根据GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》测试试样的标准稠度用水量。根据GB/T 12959—2008《水泥水化热测定方法》制备胶砂试件,试验用水量根据M=(P+5%)×450,其中标准砂1350 g、水泥450 g。制备好的试验胶砂用天平称取2份质量为(800±1)g,分别装入已准备好的2个套筒内。从加水算起第7 min读取第1次温度,即初始温度T0。然后移入到恒温水槽中,读取每个试验龄期的温度变化,计算试样的水化热。

2 结果与讨论

2.1 胶凝体系设计

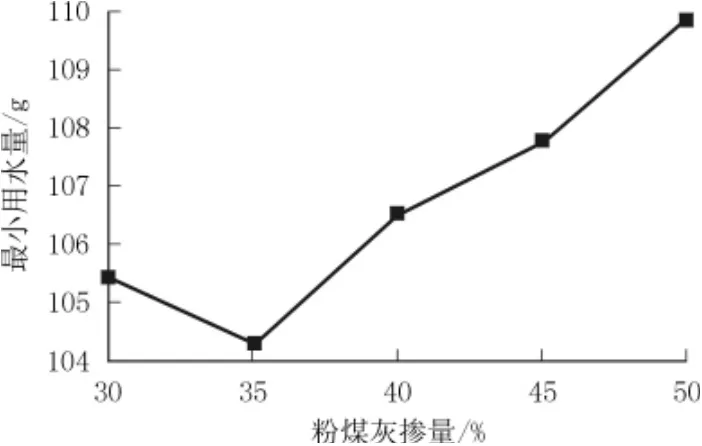

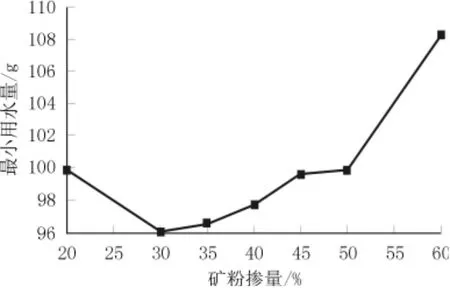

首先测试了水泥+粉煤灰、水泥+矿粉二元体系的最小用水量,在保证稠度基本保持一致的基础上,测试了水泥+粉煤灰、水泥+矿粉二元体系最小用水量随着粉煤灰或矿粉材料的变化,结果如图1、图2所示。

图1 水泥+粉煤灰体系最小用水量随粉煤灰掺量的变化

图2 水泥+矿粉体系最小用水量随矿粉掺量的变化

由图1、图2可见,当采用65%水泥+35%粉煤灰、70%水泥+30%矿粉时,2种二元体系分别达到最小用水量,后续三元体系设计中参考该试验结果。

2.1.1 三元胶凝体系设计

根据上述试验结果,将水泥和粉煤灰作为整体(质量比为65∶35),与矿粉按一定比例进行最小用水量试验,加水后保证每组的稠度基本保持一致,各试验组水泥、粉煤灰、矿粉用量及最小用水量如表6所示。

表6 水泥+粉煤灰+矿粉体系最小用水量试验结果

由表6可见,当采用42.2%水泥+22.8%粉煤灰+35.0%矿粉时,胶凝体系的用水量最小,此时胶凝体系达到最紧密堆积,后续还将对该体系力学性能以及水化放热进行测试。

同上,在进行水泥+粉煤灰+硅灰的三元胶凝体系设计时,将水泥和粉煤灰作为整体(质量比为65∶35),与硅灰按一定比例进行最小用水量试验(加水后保证每组的稠度基本保持一致),考虑到硅灰比表面积大、需水量高,且应用于混凝土中对外加剂吸附性强,所以在设计试验组时硅灰所占胶凝材料比例控制在5%~20%[7],各试验组水泥、粉煤灰、硅灰用量及最小用水量如表7所示。

表7 水泥+粉煤灰+硅灰体系最小用水量试验结果

由表7可见,随着硅灰掺量的增加,胶凝体系最小用水量逐渐增大,硅灰掺量为5%~10%时,最小用水量增幅较小;在硅灰掺量比例超过10%后,最小用水量显著增大。

在进行水泥+矿粉+硅灰三元胶凝体系设计时,参考图2的试验结果,将水泥和矿粉作为整体(质量比为70∶30),与硅灰按一定比例进行最小用水量试验(加水后保证每组的稠度基本保持一致),各试验组水泥、矿粉、硅灰用量及最小用水量如表8所示。由表8可见,随着硅灰掺量的增加,胶凝体系最小用水量先减小后增大,硅灰掺量在10%以内时最小用水量较小。

表8 水泥+矿粉+硅灰体系最小用水量试验结果

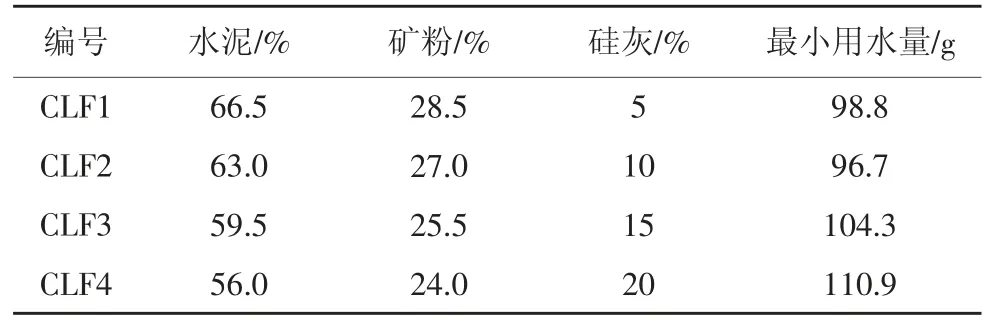

2.1.2 四元胶凝体系设计

参照表6试验结果(水泥+粉煤灰+矿粉体系最小用水量出现明显的最低值),进行水泥+粉煤灰+矿粉+硅灰四元胶凝体系设计时,将水泥、粉煤灰、矿粉作为整体(质量比为42.2∶22.8∶35.0),与硅灰按一定比例进行最小用水量试验(加水后保证每组的稠度基本保持一致),各试验组水泥、矿粉、硅灰用量比例及最小用水量如表9所示。

表9 硅灰+水泥+粉煤灰+矿粉体系最小用水量试验结果

由表9可见,随着硅灰掺量的增加,胶凝体系最小用水量逐渐增大,硅灰掺量为5%~10%时,最小用水量增幅较小;在硅灰掺量超过10%后,最小用水量显著增大。

2.2 胶凝体系性能验证

2.2.1 胶凝体系对水泥基材料抗压强度的影响

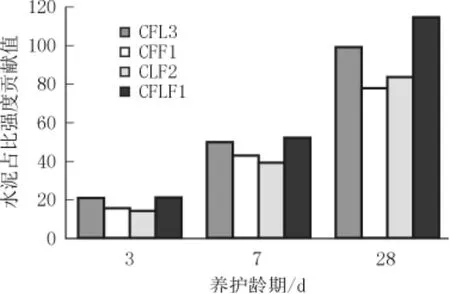

根据2.1优选4种胶凝体系:CFL3、CFF1、CLF2、CFLF1制备胶砂试块,测试试块不同龄期抗压强度,结果如图3所示。

图3 不同胶凝体系胶砂在各龄期的抗压强度

由图3可见,4组试样中,CFF1的早期抗压强度更高,这主要是由于CFF1胶凝体系中水泥所占比例高;CLF2早期抗压强度较低,但28 d抗压强度是4组试样中最高的,这主要是由于其胶凝体系中矿粉和较高比例硅灰影响了水泥的二次水化,随着养护龄期的延长,抗压强度明显提高。

由于对水泥基材料强度贡献值最大的胶凝材料还是水泥,所以引入水泥占比强度贡献值对上述4个胶凝体系进行抗压强度贡献判断,定义水泥占比强度贡献值=该组试件对应龄期的抗压强度/胶凝体系中水泥占比,结果如图4所示。

图4 不同胶凝体系胶砂在各龄期水泥占比强度贡献值

由图4可见,CFL3和CFF1不同龄期水泥占比强度贡献值更大,即使用更少的水泥获得更高的力学性能,就抗压强度试验结果而言,本文所设计水泥+粉煤灰+矿粉三元体系和水泥+粉煤灰+矿粉+硅灰四元体系更合理。

2.2.2 胶凝体系对水泥基材料流动性的影响(见表10)

表10 不同胶凝体系的流动度比

由表10可见,加入硅灰的试验组,流动度均出现一定程度的下降,且硅灰掺量越大,流动度降低越明显,就流动度比而言,最佳的胶凝体系组合为CFL3:42.2%水泥+22.8%粉煤灰+35.0%矿粉。

2.2.3 胶凝体系对水泥基材料孔隙结构的影响(见表11)

表11 不同胶凝体系的孔径及孔隙率

由表11可见,对于4种胶凝体系,早龄期孔隙率显示水泥+粉煤灰+矿粉的体系早期密实性更好,而硅灰的加入随着水泥二次水化进程的推进,孔隙率出现明显降低[8],即CFF1、CLF2孔隙率变化明显。

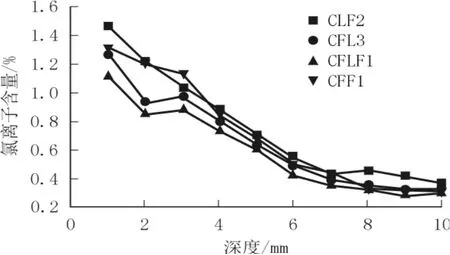

2.2.4 胶凝体系对水泥基材料抗氯离子渗透性的影响(见图5)

图5 不同胶凝体系水泥基材料的氯离子渗透深度

由图5可见,CFLF1(40.0%水泥+21.8%粉煤灰+33.2%矿粉+5%硅灰)体系的抗氯离子渗透性最佳,CFL3(42.2%水泥+22.8%粉煤灰+35.0%矿粉)其次,高矿物掺合料体系有利于抑制氯离子向混凝土中的扩散效果。

2.2.5 胶凝体系对水泥基材料水化放热的影响(见表12)

表12 不同胶凝体系在各龄期的水化放热 J/g

由表12可见,影响胶凝体系水化放热的主要因素为水泥用量,特别是在水化放热的早期。随着龄期的延长,矿物掺合料降低水化热的效果逐渐发挥,如CLF2,随硅灰掺量的增加,水化热降低幅度变大。

2.2.6 胶凝体系优选综合比较(见表13)

表13 各胶凝体系综合性能比较

由表13可见,CFL3(42.2%水泥+22.8%粉煤灰+35.0%矿粉)和CFLF1(40.0%水泥+21.8%粉煤灰+33.2%矿粉+5%硅灰)体系的各项指标更为优异,但考虑到CFLF1体系对水泥基材料工作状态存在不利影响,应用于混凝土中可能会增加外加剂成本,且原材料硅灰的运输成本过高。所以最终决定选用42.2%水泥+22.8%粉煤灰+35.0%矿粉的三元体系。

3 结论

本研究自主设计一种基于最小用水量和限定胶凝体系稠度相结合的方法来设计海工混凝土专用多元胶凝体系,通过胶砂抗压强度、流动度比、压汞、抗氯离子渗透、水化放热等试验验证所设计的胶凝体系42.2%水泥+22.8%粉煤灰+35.0%矿粉能够达到绿色、高密实、低水化热的水平,为海工混凝土胶凝体系设计提供一种新的思路,为后期深入研究海工混凝土配合比设计提供参考数据。