高地温矿井采空区煤自燃O2浓度场分布研究

2021-09-02刘轶康牛会永聂琦苗鲁义李石林

刘轶康, 牛会永, 聂琦苗, 鲁义, 李石林

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 煤矿安全开采技术湖南省重点实验室,湖南 湘潭 411201;3.北京科技大学 土木与资源工程学院,北京 100083)

0 引言

随着矿井开采逐渐向深部发展,开采环境日趋恶化。《煤矿安全规程》明确规定,采掘工作面空气温度不得超过26 ℃,硐室空气温度不得超过30 ℃。因此,作业温度超过26 ℃的矿井可视为高地温矿井[1]。随着矿井开采深度增加,高温热害矿井数量不断增加。据统计,我国国有煤矿中约有56%矿井存在煤层自然发火危险,在已开采的220个综放工作面中,由采空区遗煤自燃导致的火灾事故多达182起[2]。开采深度增加导致地温梯度增高,使井下煤岩体温度上升,长时间高温环境在一定程度上会改变煤体蓄热条件,增加煤自燃危险性,严重威胁矿井安全开采作业。

许多学者对高地温导致的煤自燃问题做了大量研究。邓军等[3]通过程序升温试验装置对煤样预先40 ℃恒温氧化后进行程序升温试验,得出高温环境下煤体的气体产生率、耗氧速率及放热强度高于常温下氧化煤体,煤自燃危险性更大。文虎等[4]通过对深井综放采空区数值模拟分析得出采空区O2浓度在进风侧比较高且高地温会导致综放采空区浮煤自燃危险性增大。马砺等[5]研究了高地温工作面煤层氧化放热特性及预控方法,得出高地温使氧化升温带范围增大。张修峰等[6]进行了不同初始氧化温度的煤绝热氧化实验,结果表明,随着地温升高,煤自燃倾向性增大,会由不易自燃煤变为自燃煤。李文福等[7]针对井下高地温环境对煤自燃的影响,利用煤自燃发火系统探究不同温度下标志性气体产生规律及特征温度变化规律,结果表明,高温环境下煤体氧化产生气体的速率高于常温下氧化煤体。马冬娟等[8]对高温处理后煤样进行实验研究,结果表明,地温对不同变质程度煤自燃特性的影响存在差异,且低阶煤更易受高地温环境的影响。石政锋[9]对采空区自燃“三带”立体分布规律进行了研究,研究结果表明,在进风巷、回风巷和工作面处O2体积分数为20%左右,随着向采空区内部深入,O2体积分数逐渐降低。

上述研究采用理论分析及实验研究的方法研究了高地温对采空区煤自燃的影响,取得了一定成果,但煤自然发火实验复杂程度较高,理论分析与实验研究难以全面反映采空区煤自燃O2浓度场分布情况。为此,本文采用Fluent数值模拟软件建立物理模型,对煤自燃倾向性进行研究,分析了在地温升高情况下,加大通风量降温后,采空区及进风侧、回风侧和采空区中段O2浓度场分布规律,结合“三带”分布确定煤易自燃范围和最大理论宽度。为避免因煤自燃引起的事故,可根据煤自然发火实验测得煤自然发火期,从而进一步计算安全推进速度,为煤矿开采提供理论依据。

1 高地温对采空区煤自燃的影响

地温随深度增加呈线性或非线性增长趋势[10]。采深增加,开采强度增大,加之深井下环境温度升高,使得开采难度与危险性进一步增大。煤体自燃主要取决于煤体耗氧速率、蓄热环境和供氧条件,高地温对煤自燃影响主要集中在这3个方面。

(1)高地温与耗氧速率的关系。随地温升高,煤体干裂,孔隙裂隙增大,导致煤体的表面活性增强,耗氧速率增大,煤体更容易氧化升温[11],导致煤体自燃。

(2)高地温与蓄热环境的关系。井下围岩温度增加,给采空区遗煤形成了一个良好的蓄热环境,热量积聚增大了采空区环境的湿度,热辐射散热速率减弱,所放热量不能及时扩散到周围环境中,导致煤氧复合作用受到阻碍。当煤体自燃蓄热条件发生变化且采空区环境温度升高时,易造成遗煤自燃。

(3)高地温与供氧条件的关系。当井下环境温度随开采深度增加而升高时,采用增加漏风的方法降低井下环境温度,大量风流流经工作面及采空区,与长时间工作的设备及高温岩体所散发的热量相互碰撞,形成热力梯度,产生热风压,导致煤体氧化放热性能增强,最终增加了遗煤自燃的危险性。同时,热风压持续作用下采空区内部高温有害气体会沿漏风风路从下隅角涌入工作面,导致热害问题[12]。

2 数学模型

(1)渗流场控制方程。一般假设采空区内部遗煤发生煤氧复合反应缓慢,气体流动稳定且满足质量守恒、能量守恒及动量守恒方程[13]。

(1)

(2)

(3)

(4)

式中:ρ为流体密度,kg/m3;t为时间,s;θ,w,ψ分别为速度矢量v在x,y,z方向上的分量,m/s;p为流体微元体所受压力,Pa;τxx,τxy,τxz,τyx,τyy,τyz,τzx,τzy,τzz分别为流体微元体表面所受黏性应力在各个不同面上的分量,Pa;Fx,Fy,Fz分别为流体微元体在x,y,z方向上的体积力,N。

(2)O2浓度控制方程。在一定条件下,放热强度与氧浓度呈同步上升关系,氧供给越充分,煤与氧复合使用越快,放热强度越大。采空区遗煤与扩散O2发生化学反应,其耗氧速率与氧浓度成正比[14]。

(5)

式中:n为孔隙率;ρf为混合气体密度,kg/m3;Y为O2体积分数;D为O2在煤体中的扩散系数;W(O2)为煤体耗氧速率,kg/(m3·s)。

(3)采空区多孔介质动量损失模型。气体在多孔介质区域内扩散渗流所受到的阻力可通过定义黏性阻力系数和惯性阻力系数[15]来实现。

(6)

式中:S为采空区多孔介质的动量损失项;Bj和Cj分别为j向流体的黏性阻力系数矩阵和惯性阻力系数矩阵;μ为流体的动力黏度,Pa·s;vj为j向流体的渗透速度,m/s。

采空区内部空间各个方向上的黏性阻力系数k和惯性阻力系数c分别为

(7)

(8)

式中dp为平均粒径,m。

3 采空区流场数值模拟

3.1 采空区物理模型

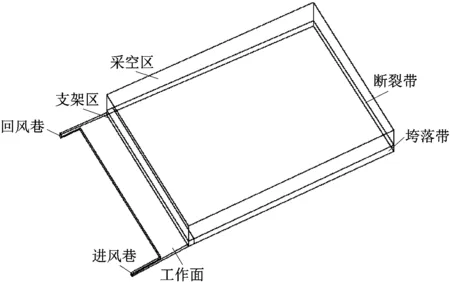

采用Fluent数值模拟软件建立采空区物理模型,该采空区物理模型由进风巷、回风巷、工作面、液压支架和采空区(断裂带、垮落带)5个部分组成,如图1所示。其中进风巷、回风巷长度为40 m,宽度为 3 m,高度为5 m;工作面长度为200 m,宽度为10 m,高度为6 m; 采空区长度为 300 m,宽度为200 m,高度为30 m;液压支架在工作面区域内长度为193 m。

图1 采空区物理模型

3.2 采空区数值模拟参数

根据井下流场实际情况,将进风巷设为速度入口边界,回风巷设为自由流出口边界,各多孔介质区交界面设为流体内部边界,其他边界均设为绝热边界。多孔介质阻力参数见表1。为了提高模拟的计算精度,采用六面体网格方法对数值模拟网格进行划分,进风巷、回风巷网格半径为1.25 m,支架网格间距为1.5 m,采空区网格间距为1.75 m。常规地温(24.8 ℃)下进风速度设置为2 m/s,通风量设置为1 800 m3/min,高地温(40 ℃)进风速度增大为3 m/s,其通风量相应增大到2 700 m3/min,根据程序升温实验和工作面现场观测数据,选择常规地温24.8 ℃和高地温40 ℃的耗氧速率[16],将采空区各相关参数及边界条件输入Fluent软件中,对采空区O2浓度场进行数值模拟。采空区模拟参数见表2。

表1 多孔介质阻力参数

表2 采空区模拟参数

4 数值模拟分析

4.1 采空区O2浓度场分布

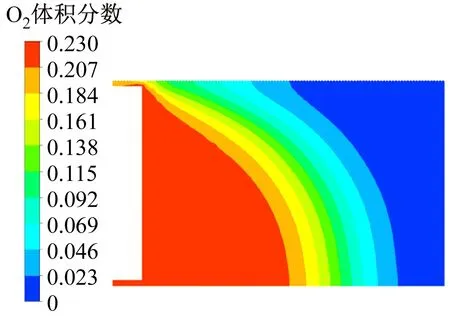

采空区煤自燃灾害与漏风强度有密切关系,漏风强度随着采空区距工作面距离的增加而减小。在采空区内部,一方面,漏风为煤自燃提供了充足O2,另一方面,风流会带走煤氧反应所需要的O2,导致采空区内部O2浓度场分布复杂。通风量分别为1 800,2 700 m3/min时的采空区O2体积分数分布如图2所示。在通风量相同的情况下,温度从24.8 ℃升高到40 ℃时,O2随着风流向整个采空区渗入,O2浓度随采空区深度增加而减小;在温度相同的情况下,通风量从1 800 m3/min增大到2 700 m3/min时,采空区漏风范围大幅度提升,采空区O2浓度变化明显,O2几乎充满整个采空区,并且高浓度O2存在范围增大,此时由于热量积聚导致采空区温度升高,采空区内部遗煤温度也持续增加,煤氧复合作用和耗氧速率加快,分子运动和扩散作用变快,在高浓度O2存在范围增大的情况下,遗煤自燃的可能性增大。

(a)通风量1 800 m3/min,温度24.8 ℃

为更好地分析O2浓度场变化情况,取距离工作面80,160,240,300 m的切片进行分析,得出O2体积分数立体分布,如图3所示,其中a为采空区长度,b为采空区宽度,f为采空区高度。可看出进风侧O2浓度大于回风侧O2浓度,表明进风侧煤自燃危险性大于回风侧;随着采空区距工作面距离的增大,O2浓度随之减小。

(a)通风量1 800 m3/min,温度24.8 ℃

在通风量相同的情况下,温度从24.8 ℃升高到40 ℃时,O2浓度随采空区深度增加而减小,采空区在高温情况下风流不稳定,温度的不均匀分配导致热风压存在于局部位置,O2在热风压作用下会向上覆采空区运移和积聚,致使上覆采空区O2浓度变大,此时在耗氧速率增大的情况下,上覆采空区的煤体更易氧化升温,即上覆采空区煤自燃危险性更大。

在温度相同情况下,风量从1 800 m3/min增大到2 700 m3/min时,O2随风流向采空区深部渗入,致使采空区深部存在高浓度O2,在a=240 m和a=300 m切片位置可明显看到风量增大后O2浓度增大,表明深部采空区煤自燃倾向性增大;通风量增大,进风侧到回风侧O2从高浓度逐渐降低为低浓度,但有大量O2从进风侧向回风侧运移,导致回风侧O2浓度呈不断增大趋势,该位置煤自燃危险性随之增大。

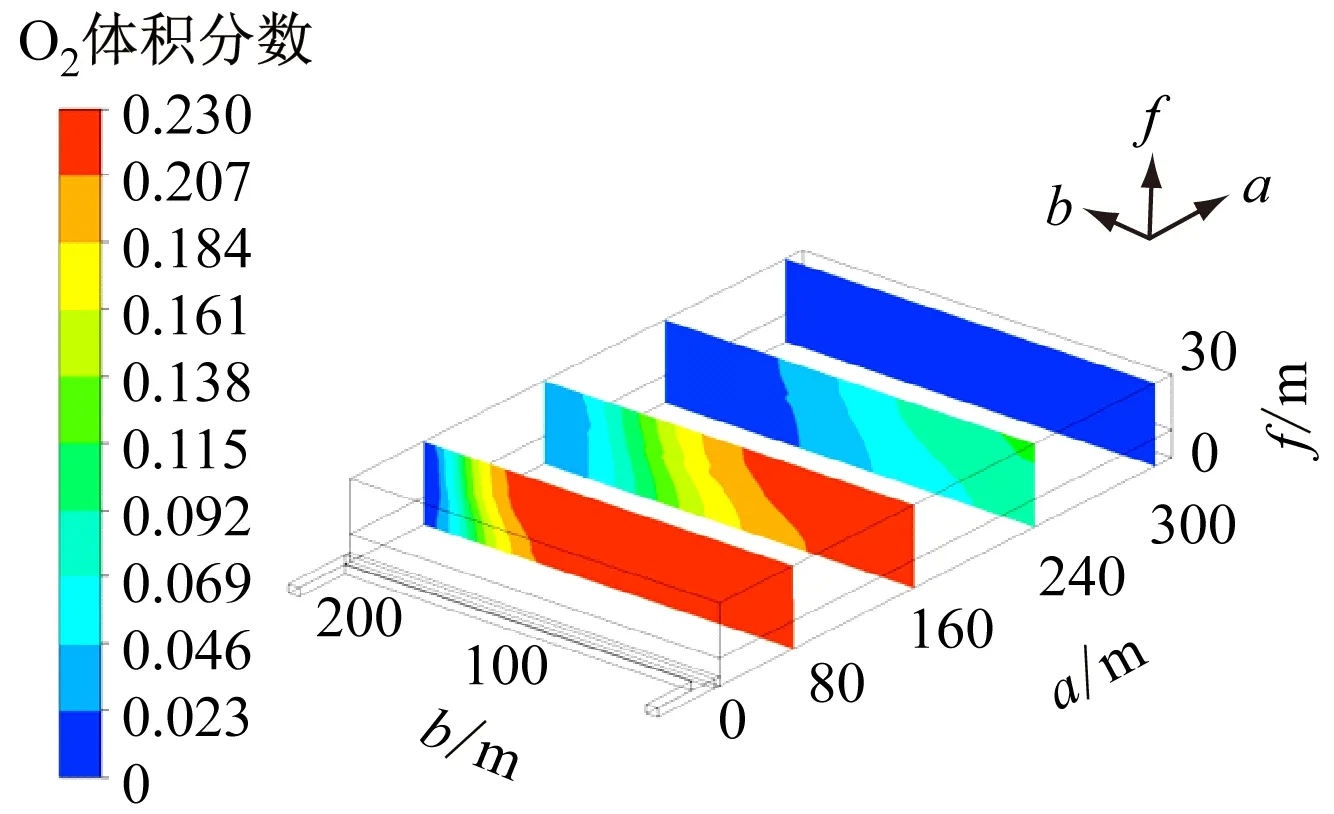

4.2 进风侧、采空区中段与回风侧O2浓度分析

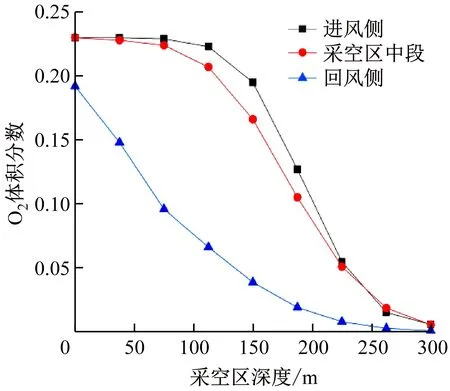

采空区O2体积分数大于18%时为散热带;采空区O2体积分数在8%~18%时为氧化带;采空区O2体积分数小于8%时为窒息带[17]。风流从工作面下隅角漏入采空区,在一定程度上导致采空区内不同高度的O2浓度分布各不相同,选择工作面高度对O2浓度进行分析。由于采空区物理模型工作面高度为6 m,所以选定工作面中间高度为3 m,沿采空区深度方向建立监测线,监测气体运移情况,在f=3 m时,对进风侧、采空区中段与回风侧的O2浓度进行分析,如图4所示。

(a)通风量1 800 m3/min,温度24.8 ℃

由图4可知,随采空区深度增加,进风侧与采空区中段O2体积分数持续减小,曲线斜率呈先增大后减小的趋势;回风侧O2体积分数随采空区深度增加呈减小趋势,但其曲线斜率变化不明显。在采空区深度小于150 m时,进风侧与采空区中段位置O2体积分数较高且均在20%以上,而回风侧O2体积分数持续下降。在采空区深度大于150 m时,进风侧与采空区中段O2体积分数均明显下降。当通风量为1 800 m3/min、温度为24.8 ℃时,进风侧、回风侧O2体积分数分别在采空区深度为216,97 m时达8%,在采空区深度为173,33 m时达18%。当通风量为1 800 m3/min、温度为40 ℃时,进风侧、回风侧O2体积分数分别在采空区深度为213,98 m时达8%,在采空区深度为179,33 m时达18%。当通风量为2 700 m3/min、温度为24.8 ℃时,进风侧、回风侧O2体积分数分别在采空区深度为271,158 m时达8%,在采空区深度为235,54 m时达18%。当通风量为2 700 m3/min、温度为40 ℃时,进风侧、回风侧O2体积分数分别在采空区深度为288,185 m时达8%,在采空区深度为213,54 m时达18%。根据分析可知,大量高浓度O2存在于采空区150 m之前,整个采空区进风侧与采空区中段的煤自燃危险性均大于回风侧。

4.3 安全推进速度推算

结合“三带”分布确定煤易自燃范围和最大理论宽度,继而推算安全推进速度。

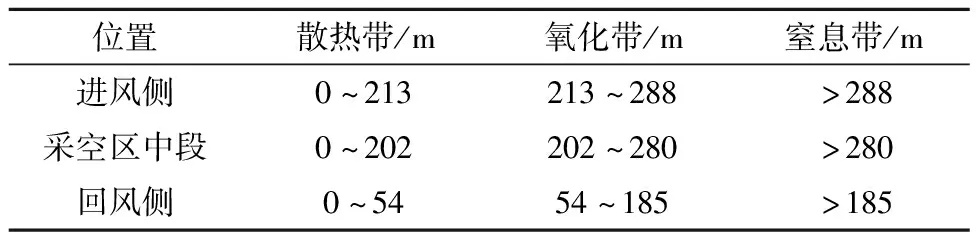

地温增高的同时增大通风量,在一定程度上加大了煤自燃危险性,因此,对温度为40 ℃、通风量为2 700 m3/min时煤自燃情况进行分析。对采空区煤自燃“三带”分布范围进行划分,得到进风侧、回风侧、采空区中段“三带”分布情况,见表3。

表3 采空区煤自燃“三带”分布

由表3可知,进风侧氧化带宽度为75 m,采空区中段氧化带宽度为78 m,回风侧氧化带宽度为131 m,因此氧化带最大宽度L为131 m。在该范围内O2供应充足,蓄热环境适宜,漏风量大,为煤自燃提供了有利条件,因此将氧化带最大宽度视为开采最大理论宽度。

在矿井开采过程中,根据煤自然发火实验测得煤自然发火期h,进一步计算安全推进速度v0,在矿井开采不稳定时可根据情况提高推进速度以保证开采安全并提高开采效率。

v0=L/h

(9)

5 结论

(1)在通风量相同情况下,温度从24.8 ℃升高到40 ℃时,O2随着风流向整个采空区渗入,O2浓度随采空区深度增加而减小;在温度相同情况下,当风量从1 800 m3/min增大到2 700 m3/min时,采空区漏风范围大幅度提升,采空区O2浓度场变化明显,O2几乎充满整个采空区,并且高浓度O2存在范围增大,此时由于热量积聚导致采空区温度升高,采空区内部遗煤温度也持续增加,煤氧复合作用加快,遗煤自燃的可能性增大。

(2)随着采空区距工作面距离增大,O2浓度减小,进风侧O2浓度大于回风侧O2浓度,表明进风侧煤自燃危险性大于回风侧。

(3)随着采空区深度增加,进风侧与采空区中段O2体积分数持续减小,曲线斜率呈先增大后减小趋势;回风侧O2体积分数随采空区深度增加呈减小趋势;大量高浓度O2存在于采空区150 m之前,整个采空区进风侧与采空区中段煤自燃危险性均大于回风侧。

(4)当温度为40 ℃、通风量为2 700 m3/min时,氧化带最大宽度为131 m,将该宽度视为开采最大理论宽度,进一步计算安全推进速度,为煤矿开采提供了理论依据。